Автор: А.А. Ахметов, В.П. Мартыненков (ОАО «Уфаоргсинтез»).

Опубликовано в журнале Химическая техника №4/2014

Для нефтехимического производства, доставшегося в наследство от СССР, с насосно-компрессорным оборудованием выпуска 1950–1960 гг., характерны высокий уровень энергопотребления и невысокий уровень надежности. По статистическим данным, на предприятиях отрасли эксплуатируется до 60% насосов сроком службы более 30 лет. Замена оборудования современным и энергоэффективным происходит медленно, в основном идет единичная замена физически изношенного оборудования.

Перевод насосно-компрессорного оборудования с ППР на обслуживание по фактическому состоянию показывает, что для обеспечения надежности технологических процессов необходимо модернизировать существующее оборудование или его заменять.

К сожалению, качество выпускаемого оборудования в странах СНГ со временем не улучшается, многие заказчики и разработчики проектов ориентируются на импортные аналоги, а для того, чтобы защититься от покупки некачественных оборудования и материалов, предприятия вынуждены организовывать систему входного контроля.

В данной статье приведены несколько выборочных примеров поступления в ОАО «Уфаоргсинтез» недоработанного оборудования некачественных подшипников, обнаруженных лабораторией вибродиагностики в результате входного контроля, за три года.

Насосы НК 210-200 (новые).

После монтажа и последующего первого пуска значения вибрации (СКЗ виброскорости) на узлах агрегата составляли от 7 до 9,5 мм/с.

Была обнаружена проблема в опорной системе электродвигателя. Поверочная линейка качалась на плоскости установки электродвигателя, пришлось убирать прогибы на чугунной раме высотой 0,4 мм.

Насосные агрегаты НК 65/35-240 и НПС 120/65-750 (новые). Первый пуск – определился дефект подшипников насоса, который подтвердился при проверке подшипников на стенде ВНИПП-508. В результате пришлось заменить подшипники насоса новыми. Кроме того, электродвигатель был закреплен через нежесткую сварную конструкцию к раме, и после первого пуска значения вибрации (СКЗ виброскорости) составляли от 6 до 10 мм/с. Была произведена замена предыдущей конструкции жесткой (рис. 1). При этом много времени ушло на дискуссии с поставщиками и ремонт.

Два электродвигателя мод. 4АМ250 (новые). Оба электродвигателя имели недопустимый уровень дисбаланса, прослабленные посадки в подшипниковых крышках. В результате пришлось реставрировать крышки, делать балансировку роторов, заменить подшипники.

Электродвигатель мод. А4-450

У-8 У3 (новый). Значения вибрации (СКЗ виброскорости) составляли от 6 до 14 мм/с. На заднем подшипнике наблюдалась ржавчина, передний подшипник был «зажат» эллипсовидной расточкой в подшипниковой крышке, на посадочных местах подшипников ротора видны следы фреттинг-коррозии.

Таким образом, был необходим ремонт нового электродвигателя.

Отдельного внимания заслуживает входной контроль подшипников качения. Основные причины, по которым происходит отбраковка подшипников:

- нарушение упаковки, загрязнение;

- нет требуемой маркировки на элементах подшипников;

- сертификаты не соответствуют поставляемой продукции (или предоставляются подобия сертификатов);

- поступление подшипников с маркировкой «сделано в СССР»;

- подделки известных брендов;

- твердость элементов подшипника не соответствует ГОСТ 520.

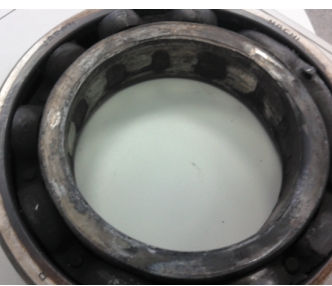

Приведем два примера. Партия подшипников №2314 (ГПЗ-34) была забракована из-за недостаточной твердости материала роликов – 40–42 HRC (по ГОСТ 520 твердость материала роликов должна составлять 58–63 HRC). Подшипник №6217 (NACHI, Япония) – через сутки эксплуатации после установки на электродвигателе внутреннее кольцо деформировалось, в результате его размер с диаметра 85 мм увеличился до диаметра 88 мм (вследствие несоответствия термообработки твердость составляла 30 HRC), рис. 2.

№6217 через 24 ч работы

За 10 лет существования лаборатории вибродиагностики был проведен входной контроль 45 748 подшипников (вновь покупаемых и остатков на складе). Забраковано по разным причинам 4254 подшипников. Незапланированные затраты: на расконсервацию, промывку, визуальный контроль, вибрационный контроль на стенде, возврат брака.

Такие же проблемы, скорее всего, возникают и на других предприятиях нефтехимического комплекса.

Таким образом, чтобы избежать поступления недоброкачественных подшипников, приходится проводить 100%-ный входной контроль.

При этом следует отметить, что затраты на входной контроль оборудования и материалов входят в себестоимость выпускаемой продукции.