Автор: С.В. Афанасьев, Ю.Н. Шевченко, М.В. Кравцова (ФГБОУ ВО «Тольяттинский государственный университет»)

Опубликовано в журнале Химическая техника №9/2017

Азот является важнейшим питательным веществом для поддержания роста и развития растений, в том числе трав. Среди промышленно выпускаемых удобрений карбамид остается наиболее распространенным источником связанного азота. В то время как основное его количество употребляется в гранулированной форме, жидкие комплексные удобрения (ЖКУ) продолжают занимать важный сегмент современного рынка. При этом наиболее употребительными из ЖКУ на основе карбамида являются его водные растворы в комбинации с нитратом аммония. Наиболее концентрированный из таких водных растворов содержит около 32% по массе связанного азота и готовится из примерно 34–35% мочевины, 46–45% нитрата аммония и остального количества воды. Эти ЖКУ имеют температуру выкристаллизации солей от 0 до –2°С, которая ограничивает области, где они могут быть использованы без возникновения проблем при транспортировке и хранении. Данная температура быть несколько снижена разбавлением удобрения водой в ущерб общей концентрации азота. По указанной причине в областях с холодным климатом максимальное содержание азота в таких растворах обычно составляет около 28% мас.

ЖКУ, содержащие около 20% мас. карбамида, являются общеупотребительными для применения в качестве удобрения для газонов. Такие водные композиции требуют надлежащего обращения во избежание осложнений вследствие выпадения солей и мочевины при низких температурах.

Внесенный в почву карбамид в таких удобрениях подвергается ферментативному преобразованию в аммиак под действием уреазы – фермента, продуцируемого эндогенными микроорганизмами в почве. Затем аммиак быстро гидролизуется с образованием аммониевых ионов. В почве часть ионов аммония либо из гидролизованного аммиака, либо из нитрата аммония непосредственно ассимилируется растениями, но основная доля превращается в нитрат в результате процесса нитрификации. Находясь в форме нитрата, азот более легко усваивается растениями напрямую.

Несмотря на широко распространенное применение, одна из проблем, связанных с употреблением ЖКУ в качестве источника азота, состоит в том, что некоторая доля азота теряется после внесения в почву из-за улетучивания аммиака, денитрификации до газообразного азота и вымывания нитрата. Считается общепринятым, что потеря азота для таких удобрений составляет примерно от 30% до 60%.

В настоящее время предложены более концентрированные жидкие удобрения, способ получения которых основан на реакции между мочевиной и формальдегидом с получением на промежуточной стадии карбамидоформальдегидной смолы (КФС). Именно она обеспечивает пролонгированное, т.е. контролируемое высвобождение азота в соответствии с потребностями растений. При этом предполагается, что может быть сокращена потеря азота. В то же время при высоком содержании твердых веществ возможно образование твердой фазы вследствие снижения устойчивости ЖКУ.

Тем не менее, несмотря на отмеченные недостатки, ЖКУ остаются достаточно привлекательными для повышения урожайности сельскохозяйственных культур. По этой причине в области техники удобрений продолжаются поиски усовершенствованных композиций и методов получения концентрированного жидкого азотного удобрения, которое было бы более устойчивым и менее склонным к выкристаллизации солей.

Авторами работы [1] установлено, что температура замерзания и выделение осадка из ЖКУ могут быть понижены путем использования концентрированных карбамидоформальдегидных смол с контролируемым высвобождением азота.

Синтез подобных КФС осуществляется в три стадии [2].

I стадия – щелочная конденсация карбамида и формальдегида до мольного соотношения 1:2 с целью получения метилолмочевины. Она проводится в присутствии щелочных агентов при повышенных температурах.

II стадия – кислая конденсация, направленная на формирование метиленмочевины, перегруппировку метиленоксидных в метиленовых групп с одновременной эмиссией формальдегида. Данный процесс ведется при pH <7, его окончание определяется тестом на смешиваемость реакционной массы с водой. В качестве кислых агентов наиболее широкое применение нашли хлористый аммоний, муравьиная кислота или ее смесь в соотношении 9:1 с уксусной кислотой под названием «Мурукс», сульфат аммония, нитрат аммония и др.

III стадия – доконденсация. После завершения кислой стадии в реакционную массу вводится вторая порция карбамида для достижения требуемого мольного соотношения карбамид: формальдегид, формирования оптимального фракционного состава смолы, ее свойств, содержания свободного формальдегида.

Каждая из перечисленных стадий характеризуется определенной длительностью, pH, температурным режимом. Их несоблюдение может негативно отразиться на клеящих показателях карбамидоформальдегидной смолы или вызвать преждевременную желатинизацию продукта в самом аппарате.

Следует подчеркнуть, что структура карбамидоформальдегидных смол, синтезированных на основе формалина, с одной стороны, и карбамидоформальдегидного концентрата, с другой, неодинакова.

По нашему мнению, это различие формируется уже на щелочной стадии конденсации [3].

Если в случае взаимодействия формалина и карбамида образуются преимущественно моно – и диметилолмочевины, то реакция КФ-концентрата с карбамидом при том же конечном мольном соотношении формальдегида и карбамида завершается получением смеси, в которой содержатся моно-, ди-, три – и тетраметилолмочевины. Так как три первых метилолмочевины уже имелись в исходном КФ-концентрате, то можно сделать вывод, что на стадии его щелочной конденсации с карбамидом образуется в основном монометилолмочевина.

Различие во фракционном составе продуктов на основе формалина и КФ-концентрата после I стадии оказывает значительное влияние на ход последующей кислой конденсации.

Действительно, в случае использования формалина формируются метиленмочевины линейного строения в соответствии со следующей схемой [4,].

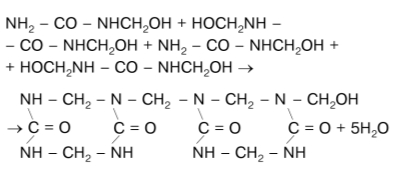

1. Поликонденсация монометилольных соединений мочевины с образованием метиленовых связей и выделением воды:

NH2 – CO – NHCH2OH + NH2 – CO – NHCH2OH → NH2 – CO – NH – CH2 – NH – CO – NHCH2OH + H2O;

NH2 – CO – NH – CH2 – CH – CO – NHCH2OH+ NH2 –CO – NHCH2OH → NH2 – CO – NH – CH2 – CH – CO – NH – CH2 – NH – CO – NHCH2OH + H2O.

2. Поликонденсация моно- и диметилольных соединений мочевины с выделением воды:

NH2– CO – NHCH2OH + NH2 – CO – NH2 → NH2 – CO – NH – CH2 – NH – CO – NH2 + H2O;

NH2 – CO – NH – CH2 – NH – CO – NH2 + NH2 – CO – NHCH2OH → NH2 – CO – NH – CH2 – NH – CO – NH – CH2 – NH – CO – NH2 + H2O.

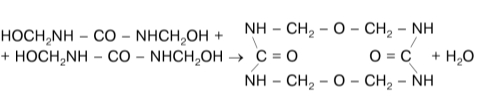

3. Поликонденсация диметилолмочевины с образованием диметилен-эфирных связей (-СН2-О-СН2-) с выделением воды и формальдегида:

4. Поликонденсация моно- и диметилольных соединений мочевины с выделением воды:

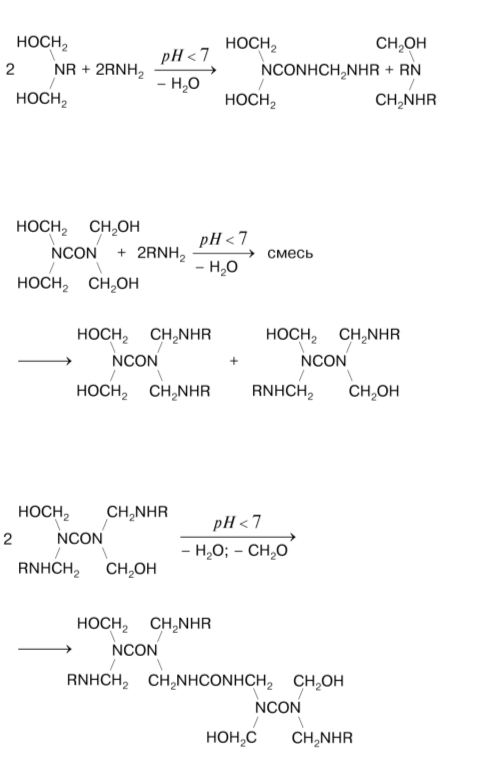

В случае применения карбамидоформальдегидного концентрата при проведении кислой стадии конденсации образуются разветвленные структуры, имеющие ограниченную смешиваемость с водой и склонные к формированию пространственной сетки, т.е. к преждевременной желатинизации:

и т.д., где R = CONHCH2OH.

При равенстве молекулярных масс линейной и разветвленной молекулы последняя имеет меньшую длину и как результат – большую реакционную способность. Несмотря на значительную среднечисленную молекулярную массу «разветвленной» смолы, она может характеризоваться невысокой условной вязкостью, определенной по стандартной методике.

Отсюда можно сделать вывод, что наличие в КФ-концентрате сильно разветвленных молекул или высокая его функциональность по метилольным группам, а также формирование узлов разветвления на щелочной и кислотной стадиях получения смолы должны рассматриваться как нежелательные явления.

Чем выше мольное соотношение и ниже pH при синтезе карбамидоформальдегидного концентрата, тем больше вероятность появления узлов разветвления и ниже растворимость смолы в воде. При повышенных значениях pH синтез КФК-85 сопровождается образованием уроновых и триазиноновых производных, негативно влияющих на клеящие свойства карбамидоформальдегидного связующего.

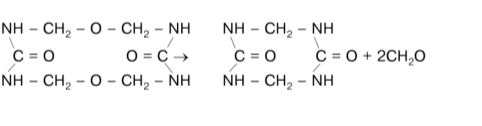

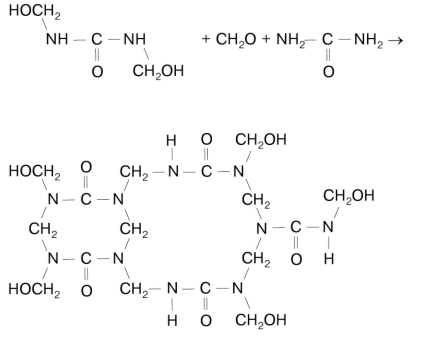

В случае пониженного мольного соотношения формальдегид: карбамид (менее 2) в карбамидоформальдегидной смоле углубление процесса поликонденсации приводит к образованию циклических структур, подтвержденных данными ЯМР-спектроскопии:

Этому способствует образование различных водородных связей, снижающих внутреннюю энергию получаемых олигомеров.

Применение карбамидоформальдегидного концентрата позволяет синтезировать высококонцентрированные смолы, при смешении которых с амселитрой повышается содержание связанного азота в удобрении пролонгированного типа.

При добавлении в ЖКУ сульфата аммония композиция может быть переведена в твердое состояние, при этом скорость ее отверждения регулируется температурой и количеством вводимого кислого реагента (сульфата аммония). Получаемая твердая масса легко измельчается на дробильных машинах. Для получения чешуированного порошка может быть задействована технологическая установка, применяемая в производстве амселитры [5].

Указанный способ может быть распространен и на синтез твердых наполненных удобрений пролонгированного действия. При этом в качестве наполнителя возможно использование природного минерала глауконит, содержащего хлористый калий, азофоску, ил с очистных сооружений и др.

Список литературы

1. Пат. на изобретение RU №2439040. Жидкое удобрение с высоким содержанием азота

2. Афанасьев С.В., Махлай С.В. Карбамидоформальдегидный концентрат. Технология. Переработка. Самара: Сам. научн. центр РАН. 2012. 298 с.

3. Афанасьев C.В., Махлай В.Н., Умралиева М.В., Сайкин С.А. Экологически чистые смолы на основе карбамидоформальдегидного концентрата//Промышленная и экологическая безопасность как условие обеспечения качества продукции и услуг: Сб. трудов Всерос. научно-практ. конф. 27–28 марта 2002. Тольятти: Изд-во ТГУ, 2002. С. 153–154.

4. Доронин Ю.Г., Мирошниченко С.Н., Свиткина М.М. Синтетические смолы в деревообработке. М.: Лесная промышленность, 1987. 224 с.

5. Афанасьев С.В. Пожарная безопасность технологических процессов. Учебное пособие. Самара: Сам. научн. центр РАН. 2015. 520 с.