Авторы: А.З. Миркин, Г.С. Яицких, А.В. Краснов, В.Г. Яицких (ЗАО «ИПН»).

Опубликовано в журнале Химическая техника №6/2014

Уже более полувека в развитых странах углеводородные газы являются достойной альтернативой жидким нефтяным моторным топливам. Однако в России, обладающей самыми большими в мире ресурсами сравнительно недорогого природного газа, его роль как моторного топлива весьма незначительна.

В сентябре 2013 г. Президентом РФ поставлена задача перевода значительной части общественного и муниципального транспорта крупных и средних городов страны на компримированный природный газ.

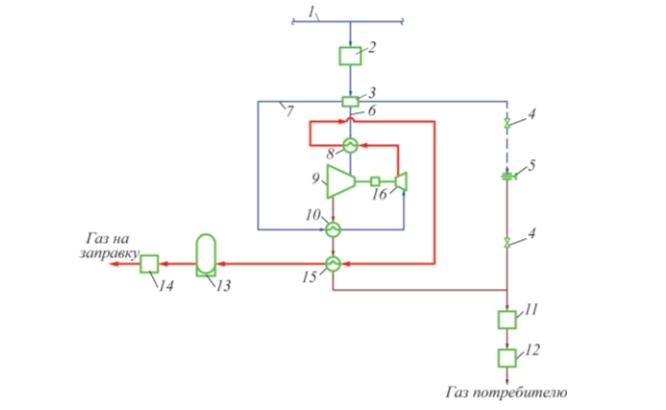

1 – магистральный газопровод; 2 – входной сепаратор; 3 – распределительное устройство; 4 – отсекающие задвижки; 5 – дросселирующее устройство;

6, 7 – технологические трубопроводы; 8, 10, 15 – теплообменники;

9 – турбодетандер; 11 – узел замера низконапорного газа; 12 – одоризатор;

13 – ресивер; 14 – заправочные устройства; 16 – компрессор

В настоящее время в России используются все виды моторных топлив: автобензины, дизельное топливо, сжиженные углеводородные газы (СУГ), пропан-бутановые смеси, компримированный природный газ (КПГ). В основном на автотранспорте применяют автобензин и дизельное топливо. Пропанбутановое топливо используется в значительно меньших количествах из-за того, что, во-первых, перевод автотранспорта на СУГ требует первоначальных дополнительных материальных затрат, которые могут быть возмещены только при условии активной эксплуатации транспортного средства, и во-вторых, увеличение потребности газохимических процессов в пропане и бутанах, реализуемых на нефтеи газоперерабатывающих заводах, неуклонно уменьшает ресурсную базу СУГ в России. КПГ в настоящее время используется в незначительных объемах в основном по причине недостаточного развития сети автогазонаполнительных компрессорных станций (АГНКС) и из-за большой массы баллонов старого образца, применяемых на автотранспорте

Ужесточение требований к качеству бензина и дизельных топлив привело к резкому увеличению затрат на их производство, особенно из тяжелых высокосернистых нефтей, доля которых на рынке сырья неуклонно растет из года в год.

Капиталовложения и текущие затраты на производство современной продукции в 5 и более раз превышают расходы на организацию производства нефтепродуктов стандартов конца ХХ века.

В то же время затраты на строительство АГНКС практически не изменились (если принять во внимание поправку на инфляцию). Себестоимость отпускаемой тонны условного топлива на АГНКС в несколько раз ниже, чем бензина или дизельного топлива.

В последнее время широкое применение нашли значительно более легкие полимерные баллоны для автотранспорта, что может в определенной степени стимулировать увеличение объемов использования КПГ. При условии дальнейшего снижения цены КПГ и развития сети АГНКС возможно значительное расширение применения газового топлива на транспорте.

Одним из факторов снижения себестоимости заправки автотранспорта газом может быть отказ от использования значительных количеств электроэнергии для повышения давления природного газа от 4…5 до 20…25 МПа.

Для компримирования природного газа, получаемого из магистрального газопровода, может быть использована энергия другой части этого же газа, подлежащего редуцированию перед подачей в городские сети среднего и низкого давления.

На рисунке представлена принципиальная схема совмещения газораспределительной станции (ГРС) и АГНКС.

Природный газ из магистрального газопровода проходит входной сепаратор и поступает в распределительное устройство. Далее основной поток газа (70…95%) подается в теплообменник (для предварительного нагрева) и затем в турбодетандер.

Вращая турбину, газовый поток теряет (cнижает) давление и температуру. В теплообменниках газ снова нагревается. После прохождения узла замера и введения одоранта газ поступает в сети низкого давления (0,2…0,6 МПа). Потребители газа низкого давления – котельные, электростанции, объекты ЖКХ.

Меньшая часть газа (5–30%) из распределительного устройства подается для предварительного охлаждения в теплообменник и далее в компрессор на сжатие до давления 20,0…25,0 МПа. Сжатый газ охлаждается последовательно в двух теплообменниках и накапливается в ресивере. По мере необходимости через заправочные устройства осуществляется заправка автотранспорта и передвижных автозаправщиков. В случае простоя автогазонаполнительной секции газ на объекты ЖКХ направляется через дросселирующее устройство и открытые отсекающие задвижки.

Функциональное совмещение ГРС и АГНКС в одном объекте имеет следующие преимущества:

- отказ от использования дефицитной электроэнергии для компримирования природного газа до 20,0…25,0 МПа;

- гарантии бесперебойной заправки автотранспорта и автогазозаправщиков даже при перебоях подачи электроэнергии в регионе;

- снижение себестоимости заправки автотранспорта и автозаправщиков, что, в свою очередь, способствует снижению цен на КПГ и повышает привлекательность использования газового моторного топлива;

- уменьшение в 1,6–1,8 раза необходимой для застройки площади под совмещенные ГРС + АГНКС по сравнению с традиционным вариантом;

- cнижение капиталовложений в 1,5– 1,7 раза при сооружении совмещенных ГРС + АГНКС по сравнению с традиционным вариантом;

- снижение затрат на редуцирование бытового газа;

- экономия электрической и тепловой энергии для охлаждения компримируемого газа и для нагрева редуцируемого газа.

Сравнение вариантов отдельных и совмещенных ГРС и АГНКС

|

Показатель |

Вариант | |||

| ГРС

отдельно |

АГНКС

отдельно |

ГРС и АГНКС

суммарно |

ГРС и АГНКС

совместно |

|

|

Производительность, м3/ч |

10 000 |

До 2 900 |

10 000 +

+ 2 900 |

10 000 +

+ 2 900 |

| Давление, МПа: |

1,6…7,5 |

1,2…5,0 |

1,2…5,0 |

1,2…5,0 |

| на входе | ||||

| на выходе | 0,3…1,2 | 20…25 | 20…25 | 20…25 |

| Занимаемая площадь, м2 |

700 |

800 |

1500 |

900 |

| Потребность в электрической энергии, кВт |

До 10 |

400…600 |

410…600 |

До 10 |

| Потребление топливного газа, м3/ч |

40…100 |

– |

40…100 |

Не потребляется |

В таблице приведена сравнительная оценка показателей двух вариантов: раздельного и совместного сооружения ГРС и АГНКС.

Таким образом, в настоящее время в России имеются все необходимые предпосылки для массового перевода в первую очередь автомобильного транспорта на компримированный природный газ:

- самые большие в мире запасы природного газа;

- мощная разветвленная сеть газопроводов;

- недостаток мощностей технологических установок на российских НПЗ для покрытия нужд топливного рынка в бензине и дизельном топливе кондиций ЕВРО-4 и 5;

- капиталовложения в объекты производства и заправки одной т.у.т. компримированного природного газа в несколько раз меньше, чем капиталовложения в объекты производства и заправки одной т.у.т. бензина или дизельного топлива.

Строительство совмещенных ГРС + АГНКС в значительной степени усилит экономический эффект при переводе транспорта на КПГ.

Необходимо также отметить, что при дефиците электроэнергии в газифицируемом регионе новый подход снимает проблему с подключением газозаправочного пункта к энергосбытовым сетям.