Автор: И.С. Гуреева (ЗАО «ДАКТ-Инжиниринг»)

Опубликовано в журнале Химическая техника №11/2017

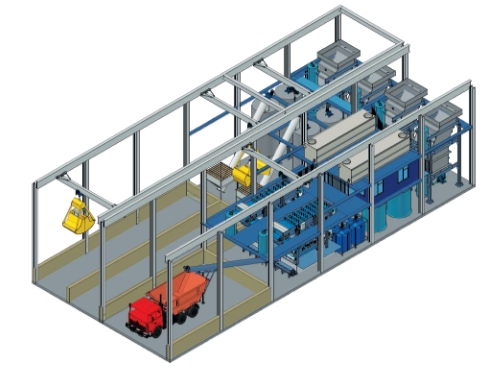

ЗАО «ДАКТ-Инжиниринг», основанное в 1990 г., – одна из ведущих российских компаний, работающих в области производства и поставок экологического оборудования для фильтрации, седиментации и обработки осадков сточных вод в различных отраслях промышленности. Основное направление компании – решение вопросов, касающихся очистки воды и обезвоживания осадков различного типа, образующихся на промышленных предприятиях, и поставка «под ключ» технологии с достижением гарантированных показателей.

Специалисты предприятия постоянно занимаются поиском новых решений в области разработки инновационных технологий. Одной из таких разработок стало обессоливание воды при помощи дробной нейтрализации и окисления.

На металлургических предприятиях при добыче и обогащении, окончательной подготовке изделий образуются агрессивные сточные воды, которые содержат свободную кислоту, тяжелые металлы и сульфаты в концентрациях, в десятки раз превышающих предельно допустимые концентрации (ПДК) химических веществ в воде водных объектов хозяйственно-питьевого и культурно-бытового водопользования. Схожие по составу сточные воды образуются и в ходе деятельности других производств (например, обмывочные воды воздухоподогревателей и поверхности котлов теплоэлектростанций).

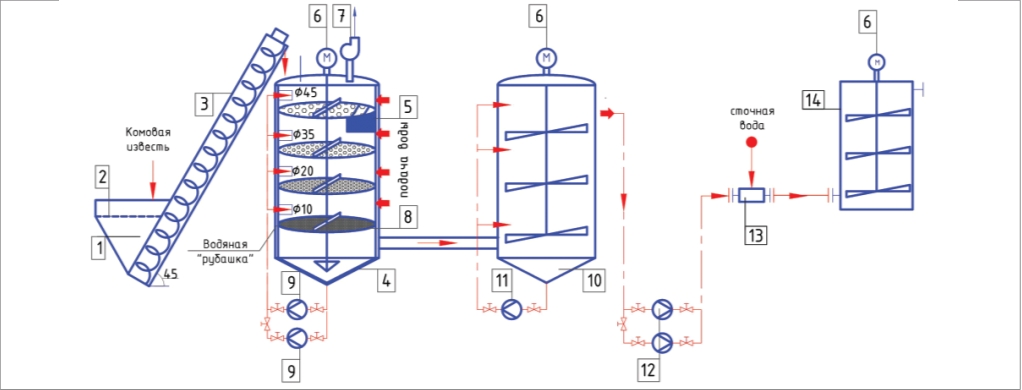

Специалистами ЗАО «ДАКТ-Инжиниринг» была разработана технологическая схема очистки высокоминерализованных сточных вод (рис. 1) с целью снижения солесодержания путем применения дробной нейтрализации, окисления и фильтрации растворов (охраняется патентом).

Технологическая схема включает шесть блоков:

- подготовки извести, ее подачи и дозирования;

- приготовления известкового молока;

- нейтрализации;

- осветления;

- обессоливания и окисления;

- обезвоживания.

Блок подготовки извести, ее подачи и дозирования (рис. 2) состоит из бункера, оснащенного решеткой-дробилкой, с помощью которой происходит дробление комовой извести и обеспечивается защита шнека от механических повреждений. Комовая известь попадает в бункер дозирования через решетку, откуда при помощи шнека транспортируется в емкость гашения извести.

1– бункер дозирования и измельчения комовой извести; 2 – решетка-дробилка; 3 – шнековый дозатор извести; 4 – емкость гашения извести; 5 – корзина; 6 – мешалка; 7 – аспирационная система; 8 – перфорационные пластины; 9– циркуляционный насос емкости гашения извести; 10 – расходная емкость известкового молока; 11 – циркуляционный насос расходной емкости известкового молока; 12 – насос подачи известкового молока; 13 – динамический смеситель; 14 – башенный смеситель

Блок приготовления известкового молока состоит из емкости гашения и расходной емкости. Емкость гашения извести представляет собой цилиндрический бункер с коническим дном, внутри которого располагаются перфорированные пластины с отверстиями диаметром от 45 до 10 мм. Емкость оборудована четырехлопастной разноуровневой мешалкой с регулируемой частотой вращения. По периметру емкости гашения располагается термостатическая водяная «рубашка» с циркулирующей водой. Для удаления выделившегося при гашении извести углекислого газа предусмотрена система аспирации. Непогасившиеся и не прошедшие через перфорированные пластины куски извести поступают в корзину, расположенную внутри емкости. Для удаления балластных нерастворимых включений предусмотрена эвакуационная система. Процесс гашения управляется автоматизированной системой, которая контролирует плотность приготовленного и поступающего на дозирование известкового молока, управляет скоростью шнекового транспортера, частотой вращения мешалок и приводов циркуляционных насосов. Гашеная известь-пушонка поступает в расходную емкость, в которой готовится известковое молоко путем смешения извести-пушонки с водой до нужной концентрации.

Блок нейтрализации. Процесс нейтрализации сточных вод осуществляется в башенном смесителе, где происходит смешение и выдерживание времени контакта известкового молока с исходным стоком не менее 30 минут. Автоматическая система позволяет в режиме on-line измерять показатель рНв потоке.

Процесс нейтрализации осуществляется в пять ступеней:

1-я ступень – до рН = 4,5…5 для выделения трехвалентного железа и частично гипса;

2-я ступень – до рН = 6…7 с осаждением гидроксида меди:

Сu2+ + Са(ОН)2 → Сu(ОН)2 ↓ + Са2+;

3-я ступень – до рН = 7,2…8 с выделением гидроксида двухвалентного цинка:

Zn2+ + Са(ОН)2 → Zn(ОН)2 ↓ + Са2+;

4-я ступень – до рН = 8,5…9,2 для выделения двухвалентного железа в виде гидроксида: Fe2+ + Са(ОН)2 → Fe(ОН)2 ↓ + Са2+;

5-я ступень – до рН = 9,5…12 с осаждением гидроксида двухвалентного марганца: Mn2+ + Са(ОН)2 → Mn(ОН)2 ↓ + Са2+;

При этом, начиная со 2-й ступени известкования, в сточные воды вводится анионный флокулянт, а осадок первой ступени в количестве 20–30% используется в качестве затравки.

Нейтрализованную пульпу выдерживают при заданном рН в течение ~30 мин. В результате процесса нейтрализации образуется осадок, состоящий преимущественно из гидроксидов металлов, а также взвешенных веществ, двуводного гипса и флокулянта.

В зависимости от состава исходных сточных вод в состав осадка могут входить также гидроксиды других металлов. В ходе данных реакций в сточных водах образуется избыточное количество ионов кальция, которое вступает в реакцию с сульфатами с образованием гипса:

SO2-4 + Са2+ + 2H2O→ CaSO4 ·2H2O↓

Таким образом, при дробной нейтрализации кислых сточных вод, имеющих разную минерализацию, на первой–четвертой ступенях образуются осадки со схожим составом, в которые входят гидроксиды металлов, взвешенные вещества, гипс. Дальнейшая обработка сточных вод проводится известкованием с повышением рН до 12,0. При эффективном выделении тяжелых металлов образуется гипсовый осадок.

Блок осветления включает пластинчатый сгуститель, куда подается раствор кислотностью рН = 12 совместно с флокулянтом для объединения взвешенных частиц

и их укрупнения. В основе принципа действия пластинчатого сгустителя лежит применение пакета параллельных наклонных ламелей, с помощью которых достигается увеличение площади осаждения. Сгущенный осадок подается далее на обезвоживание, а перелив на обессоливание и окисление.

и их укрупнения. В основе принципа действия пластинчатого сгустителя лежит применение пакета параллельных наклонных ламелей, с помощью которых достигается увеличение площади осаждения. Сгущенный осадок подается далее на обезвоживание, а перелив на обессоливание и окисление.

Блок обессоливания и окисления состоит из флотационно-окислительной установки с микропузырьковым генератором водовоздушной смеси, который создает пузырьки размером, не превышающим 10–6 мм. Во флотационно-окислительную емкость дозируется раствор перекиси водорода для дополнительного окисления. Таким образом, в процессе окисления осуществляется перевод растворенных соединений в нерастворенные. Вода после окислительной установки направляется на аппараты тонкой фильтрации, где в качестве фильтрующего материала служит песок, гидроантрацит или стеклянные микросферы. В процессе фильтрации осуществляется осаждение нерастворенных соединений в толщу загрузочного материала. Далее вода поступает на рекарбонизацию. В ходе рекарбонизации очищенных стоков образуется осадок, который состоит из карбоната кальция.

Блок обезвоживания включает ленточный фильтр-пресс, на который поступают осадки трех видов: гидроксиды металлов, двуводный гипс и карбонат кальция. Ленточный фильтр-пресс работает по принципу непрерывной фильтрации под тангенциальным давлением. Две «бесконечные» фильтровальные ленты, зажимаются вращающимися валами, сдавливают и обезвоживают находящийся между ними осадок.

Предлагаемая схема обессоливания производственных сточных вод методом дробной нейтрализации и окисления во флотационно-окислительной емкости позволяет снизить солесодержание с 200 до 3 г/л. В процессе очистки воды происходит осаждение соединений железа, магния, марганца, сульфатов. Эффект очистки составляет порядка 96 трех видов 99%. Для более глубокого обессоливания воды необходима ее подача на мембранно-осмотическую установку.

Все оборудование поставляется в заводской готовности «под ключ».

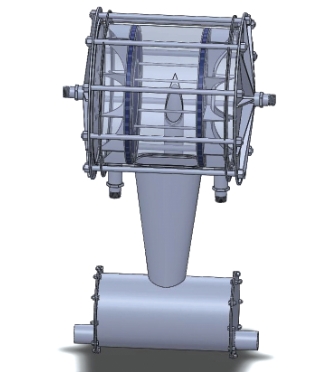

Следующей разработкой является фильтр «Нептун» (рис. 3, а) – разновидность самоочищающихся кросс-фильтров, производительностью до 100 м3/ч (рис. 3, б), который служит для очистки жидкости от взвешенных веществ размером более 2 мкм (охраняется патентом).

Рис. 3. Фильтр для очистки жидкости «Нептун»: 3D модель (а) и конструкция (б):

1 – сливная воронка; 2 – цилиндрический корпус; 3 – входной патрубок; 4, 5 – выходные патрубки; 6 – выходное отверстие;7, 8 – фильтрующие элементы; 9, 10 – боковые полости; 11 – центральная полость; 12, 13 – направляющие планки;14 – сливная труба

Подача жидкости осуществляется тангенциально через входной патрубок 3 в центральную полость 11 полого цилиндрического корпуса 2, что создает завихрение потока в конструкции фильтра.

Принцип действия фильтра основан на сепарации мелких частиц твердой фазы во вращающемся потоке жидкости с последующей фильтрацией через фильтрующие элементы 7, 8 и далее через фильтровальную сетку степенью фильтрации 2…100 мкм. Искусственно увеличенная масса частиц за счет завихрения и вследствие углового ускорения стремится к осаждению. В нижней части центральной полости 11 располагается выходное отверстие 6, образованное двумя загибающимися с двух сторон планками 12, 13, таким образом, образуется «капкан» для твердых частиц, и они направляются в сливную воронку 1 и далее в сливную трубу 14. Расстояние между краями загибающихся планок составляет около 30 мм;

Далее шламовым насосом осуществляется разгрузка задержанных частиц. Чистый фильтрат отводится самотеком или насосом в зависимости удаленности точки сбора фильтрата через выходные боковые 4 или нижние патрубки 5.

При прохождении воды через фильтрующие элементы 7, 8 задерживаются частицы размером более 100 мкм. Для более тонкой очистки (до 2 мкм) на фильтровальный элемент натягивается фильтровальное полотно/сетка с ячейками размером до 2 мкм.

Преимущества предлагаемого метода:

- отсутствие вращающихся деталей, что исключает возникновение трения между комплектующими частями и, соответственно, их изнашивание;

- отсутствие энергозатрат, за исключением осуществления разгрузки взвеси шламовым насосом;

- не требуется подготовка специального фундамента под оборудование;

- минимальные габариты;

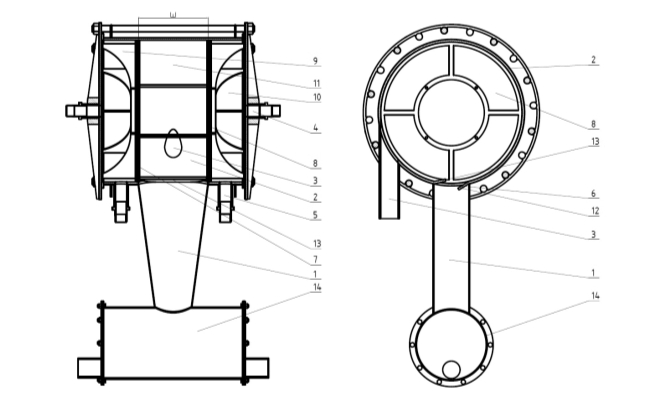

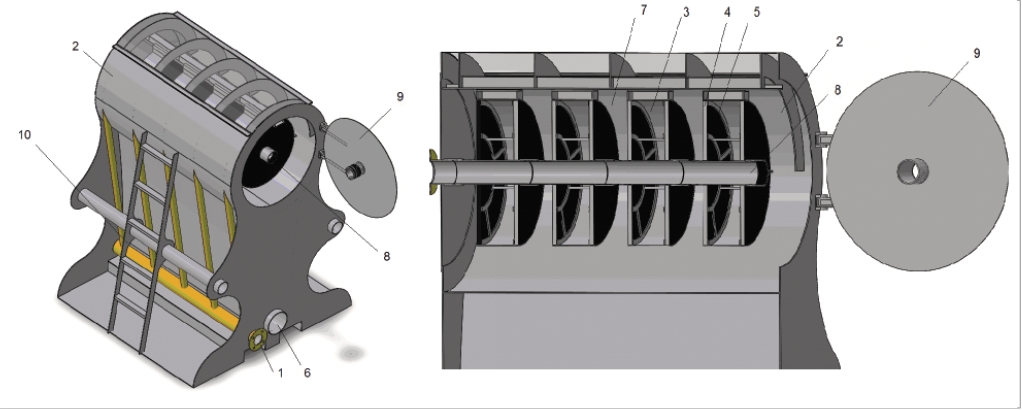

Фильтр «Октопус» (рис. 4) – еще одна разработка ЗАО «ДАКТ-Инжиниринг» – представляет собой разновидность самоочищающихся кросс-фильтров производительностью до 3000 м3/ч и используется для очистки жидкости от взвешенных частиц размером более 2 мкм (охраняется патентом).

1 – трубопровод подачи воды; 2 – барабан; 3 – полые камеры; 4 – диски; 5 – фильтровальное полотно; 6 – трубопровод отвода взвеси; 7 – пространство между камерами; 8 – отверстия в трубопроводе; 9 – крышка фильтра; 10 – технологическая лестница

Подача жидкости на фильтр осуществляется тангенциально. Исходная вода под давлением по трубопроводу 1 поступает в барабан 2. Внутри барабана располагаются полые камеры 3, образованные дисками 4 из фильтровального материала. Диск обтянут фильтровальным полотном 5 с ячейками размером 2 мкм. За счет тангенциальной подачи жидкости создается завихрение потока, благодаря которому частицы, оказавшиеся в пространстве между камерами 7, осаждаются в нижней части фильтра и отводятся по трубопроводу 6 при помощи шламового насоса. Жидкость проходит через фильтровальное полотно диска с ячейкой размером 2 мкм, оказываясь тем самым внутри камеры 3, и отводится через отверстия в трубопроводе 8 самотеком или насосом. По обе стороны от дисковой камеры располагается участок трубопровода с резьбой. Камеры соединяются между собой посредством муфты с внутренней резьбой.

Таким образом, в зависимости от числа дисковых камер осуществляется регулирование производительности фильтра.

Замена и обслуживание дисковых камер производится через крышку фильтра 9. Для удобства эксплуатации фильтра предусмотрена технологическая лестница 10.

Фильтр «Октопус» – самоочищающийся. Очистка фильтра осуществляется за счет кросс-эффекта, который основан на фильтрации жидкости в плоскости, параллельной фильтровальному элементу. Таким образом, вода проходит через фильтрующий элемент, а частицы, находящиеся в потоке, не задерживаются на поверхности элемента, а устремляются в зону разгрузки.

ЗАО «ДАКТ-Инжиниринг» не останавливается на достигнутом, и в настоящий момент специалисты предприятия разрабатывают новые решений в технологии фильтрации, сгущения и обезвоживания.