Автор: К. Штахель, А. Хоринек (HOERBIGER Compression Technology).

Опубликовано в журнале Химическая техника №5/2014

Для многих нефтеперерабатывающих заводов задача обеспечения технологических процессов водородом является критически важной. В связи с этим правильное регулирование поршневых компрессоров, работающих с водородом, имеет огромное значение с точки зрения успешного функционирования технологического процесса и снижения эксплуатационных затрат.

Для поршневых компрессоров, подающих водород под высоким давлением на установки гидроочистки и гидрокрекинга, характерно очень высокое и не всегда рациональное потребление энергии. Эффективное регулирование производительности таких компрессоров позволяет сэкономить миллионы рублей за счет сокращения одних лишь затрат на электроэнергию. Кроме того, чем лучше регулируется производительность компрессора, тем стабильнее технологический процесс, выше качество целевого продукта и эффективнее расходование водорода.

К тому же выход поршневого компрессора из строя всегда означает длительный, а значит, и дорого обходящийся простой. Программа аудита надежности, эффективности и экологичности компрессора в сочетании с применением современных клапанов, поршневых колец и сальников, а также квалифицированным сервисом позволяет оптимизировать работу машины. Это справедливо и для других технологических процессов, в которых поршневые компрессоры играют ключевую роль. Особенно важна оптимизация для систем, в которых переменный расход газа и недостаточное регулирование приводят к значительным потерям электроэнергии.

Водород как важнейший ресурс

Любой специалист, работающий в отрасли нефтепереработки, знает, что именно водород позволяет получать большее количество высококачественного топлива из каждой тонны высокосернистой сырой нефти. Мировой спрос на тяжелые нефтепродукты продолжает падать, а ограничения по содержанию серы во всех видах топлива становятся все строже.

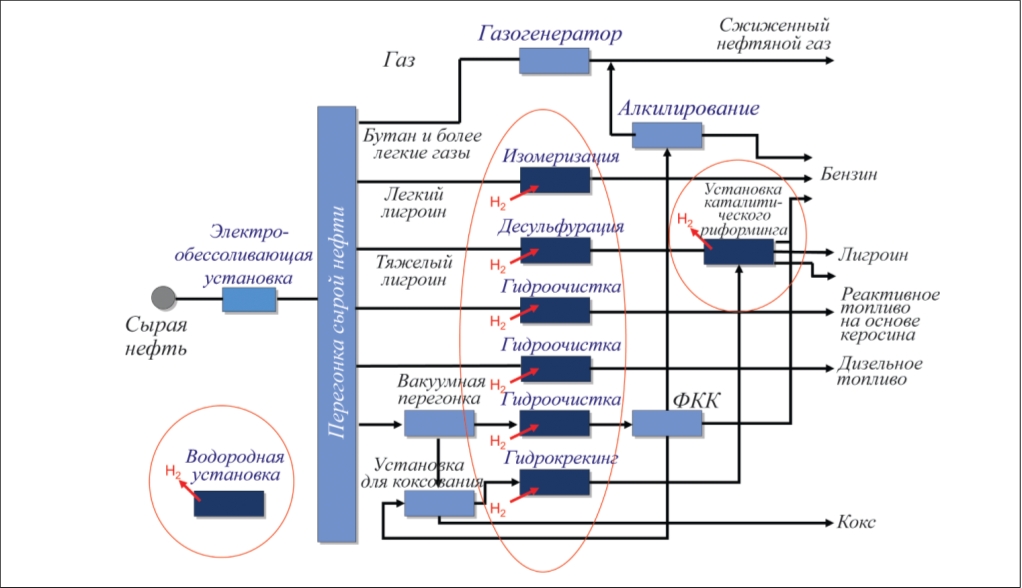

Для установок гидрокрекинга, гидроочистки, изомеризации, производств смазочных материалов требуется огромное количество водорода (рис. 1), в результате чего потребности НПЗ в водороде все чаще превышают имеющиеся возможности. В связи с этим перед компаниями – операторами НПЗ встает выбор: инвестировать в новые установки для производства водорода или приобретать газ у сторонних поставщиков.

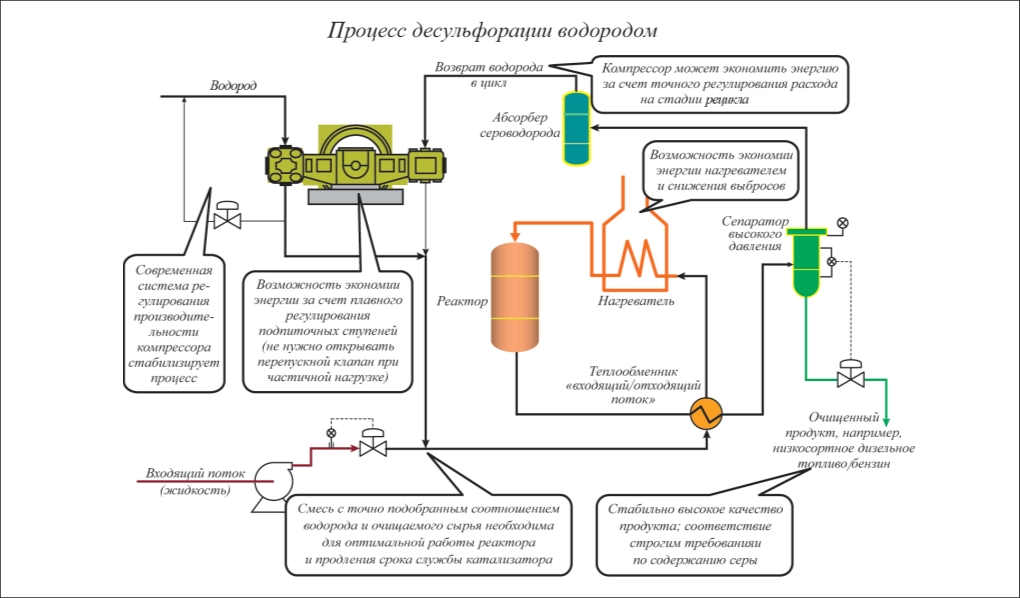

Разумеется, прежде чем тратить средства на приобретение газа, имеет смысл оптимизировать существующую распределительную сеть подачи водорода на НПЗ. На концептуальном уровне это может быть сделано при помощи так называемого пинч-анализа – метода исследования химико-технологической системы на энергоемкость. Пинч-анализ позволяет математически доказать, что НПЗ использует имеющиеся потоки водорода наиболее эффективным способом, исходя из действующих значений расхода, давления, степени чистоты газа и т.п. Однако, как видно из рис. 2, оптимизировать использование водорода можно и тщательнее – на уровне отдельных потоков и технологических установок.

Выбор компрессора

Работа с водородом сложнее, чем работа с другими газами. По сравнению, скажем, с CO или азотом водород имеет меньшую молекулярную массу, что увеличивает утечки газа. Как следствие, компрессоры, герметичность которых зависит от зазоров в соединении металл – металл (центробежные, осевые, винтовые сухие), пригодны для перекачивания водорода только при сравнительно низких коэффициентах компрессии. Усложняет работу таких компрессоров и водородное охрупчивание металла.

Для таких технологических процессов, как рециркуляция водорода на установках гидрокрекинга и десульфурации, иногда применяются центробежные компрессоры. При давлениях до 100 бар (изб) могут применяться и винтовые компрессоры со смазкой. Однако для подпитки водородом на НПЗ нередко нужны более высокие давления – до 200 бар (изб). В этом случае единственным вариантом является применение поршневых компрессоров.

Несмотря на то, что поршневые компрессоры – старейшая разновидность компрессоров, они обладают целым рядом преимуществ, благодаря которым применяются и в настоящее время. Они требуют меньших капитальных вложений, чем центробежные компрессоры, а при правильном регулировании также более эффективны и обладают лучшей управляемостью при частичной нагрузке. Благодаря этому они очень хорошо подходят к переменным режимам работы. Срок службы поршневых компрессоров измеряется десятилетиями. Именно потому, что многие из них служат уже долго, они зачастую являются идеальными кандидатами на модернизацию в целях повышения производительности, причем такая модернизация обходится сравнительно недорого.

Регулирование поршневого компрессора

Регулирование компрессора важно и потому, что оно непосредственно влияет на способность установки гидроочистки воспринимать изменения расхода подаваемого газа или его состава (см. рис. 2). Поддержание оптимального расхода водорода позволяет обеспечить подачу на установку в каждый момент времени такого количества газа, которое необходимо и достаточно для обеспечения качества целевого продукта: компрессор почти не сжимает «лишний» газ. Такая стратегия позволяет снизить потребление энергии, даже если весь «лишний» водород удается вернуть в цикл.

Однако экономичное и точное регулирование поршневых компрессоров имеет ряд особенностей. Регулирование давления не представляет проблемы: вследствие принципа действия объемного компрессора он будет нагнетать газ лишь до достижения технологически необходимого давления. Регулирование расхода – задача более сложная. Принципиально известно несколько способов ее решения, однако не все они обеспечивают полностью бесступенчатое (плавное) регулирование, а большинство из тех, что обеспечивают, достаточно не экономны с точки зрения энергопотребления.

Так, например, при регулировании задвижкой ограни-чивается поток на всасывании компрессора либо ограни-чивается поток, перепускаемый с нагнетания на всасывание. В обоих случаях конструкция достаточно проста и не требует больших начальных вложений, однако ее эксплуатация оказывается довольно дорогостоящей.

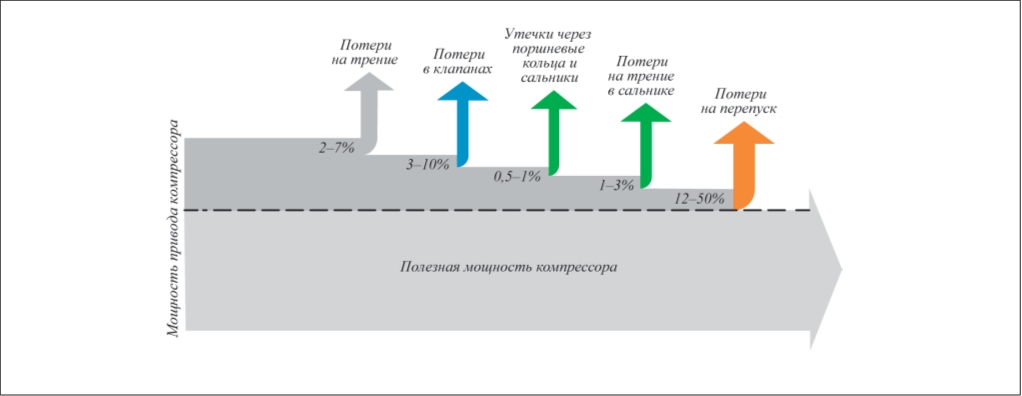

Дросселирование со стороны всасывания действительно дает небольшую экономию энергии при пониженном расходе газа, но приводит к перегреву оборудования, а значит, пригодно не для всех условий эксплуатации. При перепуске со стороны нагнетания (самый распространенный способ регулирования) мощность компрессора практически одинакова при любом расходе газа. В зависимости от условий технологического процесса в системе регулирования перепуском тратится понапрасну от 12 до 50% потребляемой компрессором энергии, что намного превышает потери, связанные с другими факторами.

Эффективная система регулирования

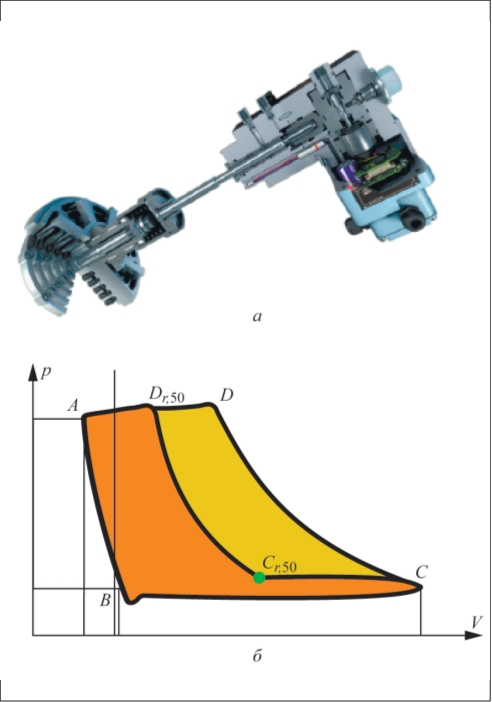

В системе плавного регулирования HydroCOM от HOERBIGER сервоприводы воздействуют на клапаны таким образом, что в цилиндре сжимается только такое количество водорода, которое соответствует нужной в этот момент производительности (рис. 3). Так как в ходе «ненагруженной» части цикла расходуется очень мало энергии, энергопотребление компрессора при установленной системе HydroCOM практически пропорционально расходу на выходе. Для компрессоров, работающих с неполной загрузкой, система HydroCOM окупается в течение нескольких месяцев.

Как сэкономить миллион евро в год

Предположим, что поршневой компрессор мощностью 4 МВт работает 8 253 ч в год. Стоимость электроэнергии составляет 110 евро за мегаВатт-час (данные Евростата по отрасли за 2011 г.).

Снижение потерь электроэнергии с 35% до 8% – более чем обоснованная цель для такого компрессора.

Экономия будет достигнута в первую очередь за счет улучшения регулирования, а также установки современных клапанов и уплотнений. Годовая экономия составит 980 456 евро.

При простом принципе регулирования практическая реализация подобной системы, которая бы работала точно и надежно, представляет собой сложную инженерную задачу.

Приводы клапанов должны обеспечивать полное открытие и закрытие за время, значительно меньшее, чем длительность одного хода поршня, – около 50 мс при частоте вращения 600 об/мин. Несмотря на высокие ускорения, возникающие вследствие этого, и значительные усилия, требуемые для преодоления сил давления газа и клапанных пружин, вся система должна быть низкоинерционной во избежание «подпрыгивания» клапана с последующей утечкой и возможным повреждением клапана.

Поршень электрогидравлического привода действует на толкатель, на другом конце которого расположено так называемое разгрузочное устройство – кольцо с выступами, которые отжимают клапанную пластину, открывая клапан. Подача рабочей жидкости в гидравлическую систему, в свою очередь, регулируется быстродействующим соленоидным клапаном.

Управляющие электронные элементы для приводов также должны иметь достаточное быстродействие, чтобы реагировать на быстрые изменения нагрузки; на практике система HydroCOM всего за три оборота коленчатого вала адаптируется к изменениям производительности от 10 до 100% и наоборот. HydroCOM легко интегрируется с действующей распределенной системой управления производственными процессами (DCS). Кроме водородных компрессоров, система пригодна для регулирования компрессоров, перекачивающих и другие газы, и может эксплуатироваться в самых различных условиях.

Другие факторы экономии энергии

При модернизации компрессора улучшение регулирования обычно обеспечивает наибольшую экономию энергии, однако есть и другие способы сократить ее потребление (рис. 4). Может показаться странным, но остальные потери энергии можно значительно снизить, всего лишь установив современные клапаны, поршневые кольца и сальники.

Широко используемые пластинчатые клапаны могут быть заменены новыми клапанами с профилированной пластиной или кольцевыми запорными элементами, например клапанами HOERBIGER CE, CM или CP, для которых характерны улучшенная геометрия проточной части, небольшая масса запорного элемента, а также конструкция, предотвращающая осаждение в каналах твердых и липких частиц.

Так как на сжатие газа расходуется энергия, утечка газа под давлением – это всегда потери энергии. Современные поршневые кольца и сальники производства HOERBIGER, например сальниковые кольца BCD, помогают повысить КПД компрессора за счет снижения утечек.

Кольца BCD легко устанавливаются на существующие компрессоры, сводят к минимуму утечки газа и потери масла, способствуют повышению надежности машины благодаря длительному сроку службы.

В связи с этим при модернизации старых компрессоров вполне возможно сэкономить от 5 до 8% энергозатрат только за счет правильно подобранных клапанов, колец и сальников. И это не считая существенной экономии, которую обеспечивает система HydroCOM.

Образцовая эффективность

Оптимальное регулирование, новые клапаны и уплотнения могут вдохнуть новую жизнь в старые компрессоры. Верно, что для модернизации некоторых компрессоров требуются еще более серьезные меры.

Благодаря большому запасу прочности и сравнительно низким рабочим скоростям поршневые компрессоры – долгожители по самой своей сути. А это значит, что часто дешевле и быстрее модернизировать действующий компрессор, чем заказывать новый, даже если в ходе капитального ремонта потребуется, например замена поршневой группы.