Автор: С.Л. Терентьев, Д.В. Рубцов (ОмГТУ)

Опубликовано в журнале Химическая техника №4/2017

Получение прибыли на современных химических и других предприятиях всегда связано с затратами на энергоносители при производстве товаров. Таким образом, минимизация указанных затрат обеспечивает повышенную рентабельность производства. Снижение расхода энергоносителей может быть связано в основном с сокращением недорекуперации в теплообменных аппаратах. Настоящая работа посвящена максимальному использованию тепла греющего пара в подогревателе аммиака при переводе его из низкотемпературного хранилища в условия, близкие к нормальным.

Система перекачивания аммиака из изотермической емкости в сосуды повышенного давления, работающая на производстве аммиака и продуктов его переработки, организована на вновь строящемся предприятии ОАО «АММОНИЙ».

Ранее на подобных установках для подвода тепла к захоложенному аммиаку использовались трубчатые витые подогреватели с пленочной конденсацией водяного пара при свободной конвекции. Для повышения надежности и энергоэффективности указанного узла разработан подогреватель альтернативной конструкции.

Подогреватель аммиака представляет собой вертикальный кожухотрубный аппарат. Тип аппарата обеспечивает высокую надежность при работе с ядовитым веществом при сравнительно высоких давлениях (1,8…2,8 МПа) и отрицательных температурах – до –34°С.

В процессе разработки аппарата сформирован ряд важнейших эксплуатационных требований, связанных с обеспечением надежности его работы. Технология перевода аммиака из изотермической емкости в сосуды повышенного давления требует непрерывности работы и не допускает кипения жидкого аммиака. Подвод тепла, как уже было сказано, осуществляется посредством водяного пара при давлении, близком к атмосферному. Его конденсат способен кристаллизироваться при температурах, близких к 0°С. Температура пара составляет 98…140°С, при этих значениях и давлении 1,8…2,8 МПа аммиак находится в состоянии перегретого пара [1], что недопустимо. Перечисленные факторы технологического процесса ограничивают возможности максимального использования тепла парового конденсата.

Целью работы является модернизация проектного решения ОАО «НИИК» в части установки подогрева для максимального использования тепла пара и его конденсата в условиях технологических ограничений при производстве аммиака.

Достижение поставленной цели реализуется посредством решения следующих задач:

- наложение температурных ограничений для процессов кристаллизации и кипения согласно второму началу термодинамики в конструкции теплообменного аппарата;

- дифференциация областей аппарата для эффективного и надежного протекания различных процессов;

- обеспечение соответствующей теплопередачи для каждого исследуемого процесса;

- стабилизация градиентов параметров по «живому» сечению трубчатки;

- создание алгоритма управления процессами теплообмена в аппарате;

- обеспечение максимальной компактности аппарата;

- создание условий надежной работы аппарата в широком диапазоне регулирования производительности (23–100%).

Методология достижения необходимых результатов основывается на особенностях физических свойств потоков, изменении температурных потенциалов и структуры потоков рабочих тел, а также на условиях эксплуатации аппарата.

Согласно второму началу термодинамики, нагрев потока невозможен более холодным телом, а охлаждение – соответственно горячим. Это ограничение по направлению движения тепла используется в аппарате разделением кожуха на две вертикальные полости, в которых происходит нагрев переохлажденного аммиака паром (конденсация) и последующий догрев аммиака конденсатом (рекуперация).

Соотношение тепла конденсации пара и охлаждения конденсата (в пределах 100…8,5°С) определяется значением 5/1. Тогда конденсат охлаждается при температурах аммиака в диапазоне ~6…14°С, что выше температуры кристаллизации конденсата [1].

Реализация тепла конденсации осуществляется в отдельной зоне при контакте с переохлажденным аммиаком, когда парообразование последнего маловероятно.

Давление аммиака выбрано с учетом подъема потока на высоту ~25 м емкости высокого давления, а также из условий насыщения: 1,8 МПа – порядка 45°С; 2,8 МПа – порядка 63°С [1]. Приведенные соотношения состояния насыщения практически полностью исключают закипание аммиака внутри трубчатки при нагреве потока не более 20°С, чего требует технологический процесс.

Помимо учета физических особенностей процессов фазового перехода, в конструкции используются факторы, влияющие на поправку к температурному напору. Эта поправка (практические значения – от 0,5 до 1) связана со схемами движения потоков [2]: прямоточной, противоточной и перекрестной.

В конденсационной секции аппарата предусмотрена чисто прямоточная схема, при которой условно изотермически конденсируется водяной пар и частично охлаждается конденсат. Здесь полностью исключена возможность испарения аммиака и кристаллизации конденсата при контроле параметров потока на входах и выходах аппарата.

В рекуперативной секции протекают процессы в умеренных температурных условиях, удаленных от температур кристаллизации и кипения, при перекрестном движении потоков, где присутствуют прямоток и противоток [3].

Разделение аппарата на секции вызвано значениями теплоотдачи конденсации водяного пара ~30 МВт/(м2∙К) и выше [4]. При такой теплоотдаче высока вероятность закипания аммиака в ламинарной пристенной области, что недопустимо. Для обеспечения надежности работы аппарата и максимальной реализации тепла греющего рабочего тела процесс глубокой рекуперации тепла вынесен в секцию умеренных температурных уровней и значений теплоотдачи.

Таким образом, обеспечено разделение аппарата на секции с теплопередачей ~1900 Вт/(м2∙К) в области конденсации и 700…900 Вт/(м2∙К) в области углубленной рекуперации [5].

Описанные мероприятия можно оценить из графического представления схемы аппарата на рис. 1.

Температура 6°С определена расчетно – по доле тепла охлаждения конденсата в сумме удельных тепловых потоков с теплом конденсации. Из схемы потоков на рис. 1 видно, что температура X не выйдет за пределы диапазона 6…14°С и будет всегда меньше температуры выходящего водяного конденсата. Эти два условия определяют невозможность кристаллизации греющего конденсата (в данном случае 8,6°С) при контроле температуры аммиака на выходе.

Указанная схема позволяет избежать кристаллизации конденсата и вскипания аммиака при контроле его температуры на выходе. Это обеспечивается в широком диапазоне расходов при соблюдении температурных уровней на концах аппарата. Именно такая организация аппарата позволяет углублять рекуперацию тепла практически без рисков возникновения аварийных ситуаций. Температура X, находясь в пределах 6…8,6°С, позволяет держать минимальный температурный уровень конденсата водяного пара без существенных рисков его кристаллизации, при этом нет затрат на сложные системы блокировок и автоматики. Предельная минимальная температура конденсата может быть определена опытным путем при снижении расхода греющего пара (или отвода конденсата), когда температура выходящего аммиака будет снижаться ниже 14°С, что не требуется, исходя из назначения подогревателя.

В работающем ранее типовом аппарате была реализована одноходовая прямоточная схема потоков, где «живое» сечение трубчатки имеет весьма низкое гидравлическое сопротивление и существенное значение имеет степень распределения потока аммиака по трубам посредством общего коллектора.

В такой конструкции, особенно при малых расходах, высока вероятность роста градиентов таких параметров, как температура стенки трубы и скорость потока. Эти параметры определяют возможность образования локальных участков вскипания и кристаллизации.

В альтернативном аппарате существенно сокращено «живое» сечение трубчатки в результате минимизации площади теплообменной поверхности (82 м2 против 180 м2) и увеличения числа ходов по трубному пространству до трех. Это определило допустимый рост гидравлических сопротивлений в трубах и способствовало более равномерному распределению скоростей потока и температур стенки трубы.

Аппарат спроектирован на основании главного требования – компактность, благодаря чему была обеспечена низкая инерционность при управлении и регулировании параметров [6]. При высокой инерционности риск появления кристаллизации и кипения возрастает.

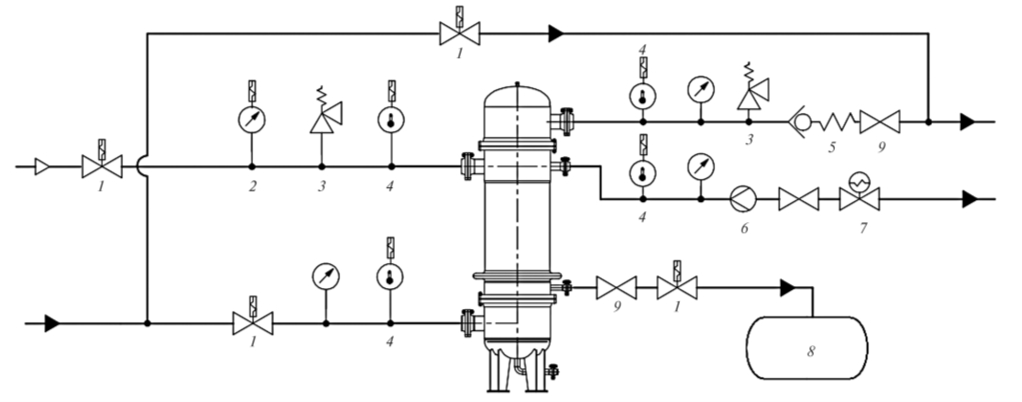

Малая инерционность аппарата позволяет в реальном времени в течение нескольких секунд варьировать параметры работы установки и выстраивать наиболее энергоэффективные режимы. Обеспечение устойчивого функционирования системы контроля, управления и блокировок осуществлено на основании пневмогидравлической схемы (рис. 2) и соответствующего алгоритма работы системы автоматики.

Рис. 2. Схема пневмогидравлической обвязки подогревателя аммиака:

1 – запорный вентиль с электроприводом; 2 – электроконтактный манометр; 3 – предохранительный клапан; 4 – термометр сопротивления; 5 – обратный клапан; 6 – расходомер; 7 – регулирующий вентиль с электроприводом; 8 – конденсатосборник; 9 – запорный вентиль

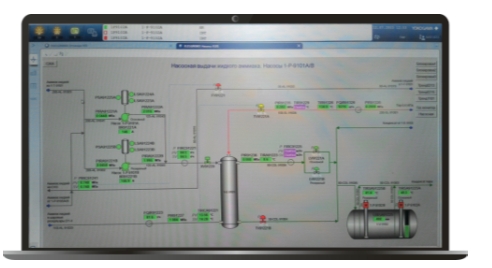

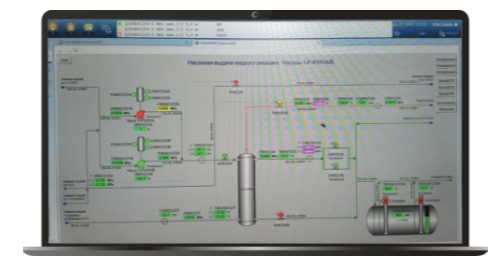

Результатами проделанной работы стали два работающих подогревателя аммиака общей расчетной мощностью до 1,44 МВт. Аппараты оснащены автоматизированной

системой управления и контроля с выведением информации в реальном времени на мониторы компьютеров.

системой управления и контроля с выведением информации в реальном времени на мониторы компьютеров.

Интерактивные мнемосхемы на рис. 3 отражают максимальную и минимальную нагрузки по аммиаку в пределах расходов соответственно 84,5 и 20,7 т/ч.

а – при максимальном расходе; б – при минимальном расходе

Пуск и испытания подогревателей типа LOTUS BFM LS-0,72-140228 [7] были осуществлены на производственной площадке ОАО «АММОНИЙ». В ходе длительной эксплуатации была подтверждена высокая энергоэффективность аппаратов при различных режимах. Несмотря на широкие диапазоны рабочих характеристик, аппараты безотказно справляются со своей задачей, показывая высокую надежность реализованных технических и технологических решений.

На основании зависимости мощности теплового потока от интенсивности теплопередачи, площади теплообменной поверхности и температурного напора (Q =

= kFDT), а также из результатов практической реализации решений, использованных при разработке подогревателя, можно сделать следующие выводы:

= kFDT), а также из результатов практической реализации решений, использованных при разработке подогревателя, можно сделать следующие выводы:

- для комплексного выполнения широкого спектра задач, порой противоречащих друг другу, целесообразно каскадирование процессов – разделение аппаратов на секции с соответствующей площадью теплообменной поверхности, что позволяет оптимизировать изделия под индивидуальные условия эксплуатации [8];

- снижая температурный напор в отдельных секциях теплообменника с учетом теплофизических особенностей веществ и схем движения потоков, можно уменьшить тепловую мощность на отдельных участках каналов и избежать аварийных ситуаций;

- изменяя интенсивность теплопередачи и выбирая зоны для протекания процессов различной природы, можно достичь высокой компактности аппаратов при исключении рисков возникновения тех или иных нарушений условий технологических процессов;

- распределяя потоки в трубах и в кожухе, можно исключить зоны локального переохлаждения и перегрева, что позволит снизить существенные градиенты параметров в «живом» сечении каналов;

- управляя процессом теплообмена в реальном времени в условиях полной автоматизации технологического цикла, можно достичь максимально возможной энергоэффективности при стабильной и безаварийной работе систем;

- оптимизация конструкции и рациональный выбор комплекса технических решений позволяет при сохранении основных параметров сохранять стабильность температур при изменении расхода потоков в широком диапазоне.

Конструкция описанного аппарата позволила удерживать температуру конденсата на минимальных безопасных значениях при необходимом нагреве жидкого аммиака, что дало возможность использовать существенную часть тепла охлаждения конденсата. Эта часть составила ~16% или 230 кВт затрачиваемой мощности по отношению к теплу конденсации водяного пара.

Список литературы

1. ВаргафтикН.Б. Справочник по теплофизическим свойствам газов и жидкостей. М.: Наука, 1972. 720 с.

2. Кейс В.М., Лондон А.Л. Компактные теплообменники. М.: Энергия, 1967. 340 с.

3. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии: Уч. пособие для вузов. 9-е изд., перераб. и доп. Л.: Химия, 1981. 560 с.

4. Шершевский А.Г., Рубцов Д.В. Конденсация под контролем LOTUS//Химическая техника. 2010. №10. С. 15.

5. Малков М.П., Данилов И.Б., Зельдович А.Г., Фрадков А.Б. Справочник по физико-техническим основам глубокого охлаждения. М. Л.: Госэнергоиздат, 1963. 416 с.

6. Рубцов Д.В., Терентьев С.Л., Карпов Д.Н. Испарители типа LOTUS® как средство управления ректификацией//Химическая техника. 2014. №8. С. 46.

7. Аппараты LOTUS® теплообменные кожухотрубчатые интенсифицированные. Технические условия ТУ 3612-001-60793544–2009.

8. Рубцов Д.В., Ланько Д.С. Каскадирование процессов как средство проведения оптимизации рабочих параметров испарителей пара-трет-бутилфенола при вакуумной ректификации//Химическая техника. 2016. №5. С. 26.