Автор: Д.В. Смирнов (ООО «Силур»).

Опубликовано в журнале Химическая техника №5/2015

Терморасширенный графит (ТРГ) уже на протяжении 20 лет активно используется в промышленности как уплотнительный материал. Однако ряд уникальных свойств ТРГ не получил адекватной оценки со стороны конструкторов и механиков, что приводит, с нашей точки зрения, к созданию конструкций изделий с заниженными эксплуатационными характеристиками. Это касается не только отечественной, но и зарубежной практики.

Заметим для начала, что ТРГ является анизотропным пористым материалом, который может быть сжат в необходимом месте до «практически беспористого» состояния.

Термин «беспористое» состояние в данном случае употреблен в смысле непроницаемый – герметичный.

Рассмотрим некоторые характеристики ТРГ, являющиеся уникальными с нашей точки зрения:

- ТРГ «не стареет», т.е. не изменяет свои свойства в течение длительного времени. Срок хранения материала по нормативной документации в ряде случаев составляет более 40 лет;

- ТРГ не меняет своих свойств при термическом воздействии до 500°С на воздухе и до 2 000°С в инертной атмосфере. Это связано с тем, что материал не содержит связующих и по химическому составу на 99,5% состоит из углерода;

- ТРГ имеет сжимаемость более 40%; основной вид полуфабриката из ТРГ – рулонная фольга шириной до 1 500 мм и толщиной 0,2…0,8 мм и прокладочный материал толщиной 0,8…2 мм в листах размером 1 500×1 500 мм. Оба вида продукции выпускаются с базовой плотностью 1 г/см3; с учетом того, что теоретическая плотность графита составляет 2,25 г/см3, на практике удается реализовать двукратное сжатие ТРГ, что позволяет эффективно использовать его для компенсации перекосов и дефектов уплотняемых поверхностей;

- ТРГ имеет восстанавливаемость 15–20%; в данном случае имеется в виду, что при сжатии до любой плотности материал сохраняет свойство упруго сопротивляться внешнему воздействию. Это позволяет использовать его в качестве элемента, компенсирующего изменения линейный размеров конструкции, вызванных, например, термическим воздействием.

Сравним свойства прокладочных материалов на основе ТРГ с качественным европейским безасбестовым паронитом.

| Безасбестовый паронит | ТРГ | ||

| Толщина, мм | 2 | 2 | |

| Сжимаемость по ГОСТ 24038, % | 8 | 40 | |

| Восстанавливаемость по ГОСТ 24038, % | 55 | 20 | |

| Абсолютная величина сжимаемости, мм | 0,16 | 0,8 | |

| Абсолютная величина восстанавливаемости, мм |

0,088 |

0,16 |

|

| Допустимая рабочая температура, °С | 250 | 500 | |

| Допустимый срок эксплуатации, лет | Не более 2 | Без ограничений | |

Следует заметить, что определяемые по методике ГОСТ 24038 характеристики «сжимаемость» и «восстанавливаемость» являются величинами относительными, вследствие чего высокий процент восстанавливаемости не всегда означает высокую ее абсолютную величину, что и отражено выше.

Таким образом, уникальный комплекс свойств ТРГ открывает новые возможности решения конструкторских задач в области герметизации.

Рассмотрим данный тезис на примере герметизации горизонтальных разъемов крупногабаритных насосов и турбин, где за последнее десятилетие ООО «Силур» накопило значительный опыт.

В 2004 г. в ООО «Силур» обратилось руководство ООО «Лукойл-Пермнефтеоргсинтез» с просьбой решить проблему герметизации горизонтальных разъемов целой гаммы насосов серии 10GA производства фирмы Flowserve (США), работающих на установках гидрокрекинга производства глубокой переработки нефти и имеющих следующие характеристики:

- перекачиваемая среда – вода, моноэтаноламин;

- давление – 11 МПа;

- температура – 55°С;

- режим работы – непрерывный.

Штатное решение от фирмы – производителя оборудования состояло в применении для этих целей прокладочного уплотнительного материала Flexitalic-3500, использование которого в тот момент не представлялось возможным в силу ряда причин.

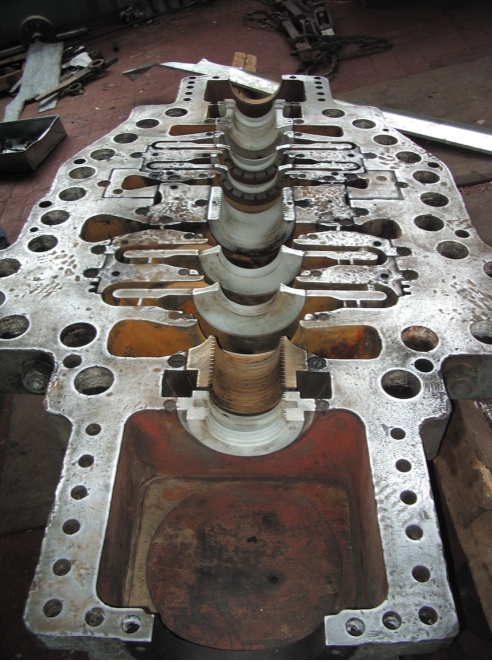

Специалистами ООО «Силур» была разработана технология герметизации горизонтальных разъемов насосов с помощью фольги ТРГ со специальным адгезионным слоем, которая заключалась в наклеивании листа фольги ТРГ непосредственно на разъем с последующим вырезанием по месту необходимого контура с помощью обыкновенного канцелярского ножа. На рис. 1 показан такой разъем насоса, готовый к сборке.

Данное техническое решение на протяжении 10 лет с успехом применяется на оборудовании ООО «Лукойл-Пермнефтеоргсинтез» вплоть до настоящего момента, при этом межремонтный пробег насосов составил 4…6 лет и не обусловливался необходимостью замены прокладки. Кроме 10-кратного снижения затрат на приобретение прокладочного материала, в качестве приятного бонуса предприятие получило сокращение времени изготовления и монтажа уплотнения на горизонтальный разъем насоса с 16 ч при использовании Flexitalic-3500 до 1 ч при использовании технологии ООО «Силур». Также отпала необходимость проводить плановый ремонт насосов, связанный с требованием замены прокладки из Flexitalic-3500 не реже одного раза в два года.

Учитывая имеющийся на тот момент положительный опыт, к нам обратились с более сложной задачей.

В период капитального ремонта турбины производства

ОАО «Калужский турбинный завод» ПР-12-90 на ТЭЦ

ОАО «ПГЗ-СУАЛ» была обнаружена неплотность горизонтального разъема корпуса турбины, доходившая до 0,32 мм в середине сопрягаемых деталей.

Рабочие параметры турбины:

- среда – пар;

- давление – 9 МПа;

- температура – 560°С.

Для решения данной задачи нами была использована технология многослойной укладки фольги ТРГ в соответствии с имеющейся картой зазоров. В результате ремонт был закончен в сжатые сроки, и турбина запущена в эксплуатацию.

В акте ЗАО «Сибур-Химпром» было отмечено, что … «в течение длительного срока эксплуатации компрессора А-101 (К-405-121-1 ЦВД) 1970 г. выпуска (производитель – «Невский завод им. Ленина») для уплотнения разъемов цилиндров использовалась эпоксидная смола марки ЭД-20. Многократные ремонты привели к увеличению суммарных зазоров в плоскости разъема ЦВД, при которых применение эпоксидной смолы не обеспечивало надежную герметизацию…».

Условия работы:

- Среда: рабочий газ — пиролизный ( пирогаз);

- Давление: 4,2 МПа;

- Температура: на входе — 15°С, на выходе — 85°С;

- Производительность – 450 м3/мин;

- Частота вращения – 14 050 об/мин….».

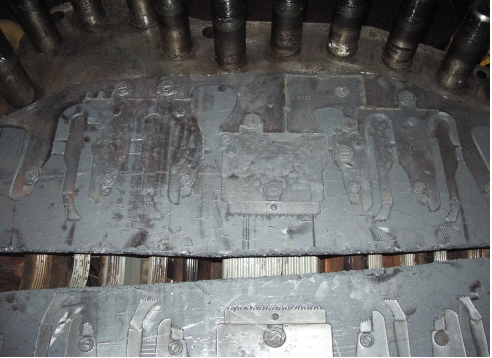

Фактически зазоры достигали 5 мм. Задача осложнялась тем, что данный компрессор только через год должен был быть заменен новым оборудованием. Внешний вид разъема компрессора показан на рис. 2.

С целью составления карты зазоров специалистами ООО «Силур» была использована технология получения отпечатка контактирующих поверхностей с помощью низкоплотных матов ТРГ. Затем по замерам с отпечатка была построена карта зазоров (рис. 3, 4).

После выполнения необходимых расчетов были проведены восстановительные работы по нанесению ТРГ на обе детали горизонтального разъема компрессора.

Контактирующие поверхности фактически были созданы заново. В результате работы компрессор был собран и запущен в эксплуатацию. Протечек по разъему не зафиксировано на протяжении двух лет последующей эксплуатации, после чего компрессор был демонтирован уже в плановом порядке.

После введения санкций многие предприятия нефтепереработки РФ столкнулись с проблемами приобретения запасных частей и комплектующих к импортному оборудованию.

Приведем один из примеров успешного решения проблем импортозамещения прокладочных материалов специалистами ООО «Силур». В ООО «Сибур-Кстово» после замены ротора насоса RUHRPUMPE N GmbH возникла необходимость в замене прокладки для горизонтального разъема данного насоса, где ранее использовалась прокладка из материала Novapress Multi EG, asbestos free (армированный безасбестовый паронит). Специалистами сервисной службы ООО «Силур» была осмотрена поверхность насоса на наличие дефектов (царапины, забоины). В результате осмотра выявлено, что поверхность пригодна к монтажу прокладки без восстановления.

Изготовление прокладки производилось непосредственно на поверхности насоса. Предварительно поверхность была обезжирена, после чего по поверхности насоса равномерно уложен листовой материал МГЛ-2-100 и канцелярским ножом вырезаны необходимые отверстия (рис. 5).

В случае наличия интереса к подробностям проведенных работ просим обращаться в ООО «Силур». Комментарии и акты работ будут высланы в Ваш адрес.