Автор: В.В. Бурлов (ООО «НПО «Нефтехим»)

Опубликовано в журнале Химическая техника №2/2018

Круг вопросов защиты от коррозии оборудования нефтеперерабатывающих предприятий достаточно широк – от оценки коррозионной стойкости различных конструкционных материалов в условиях воздействия различных коррозионных сред и выбора материального исполнения оборудования и трубопроводов до внедрения мероприятий по химико-технологической защите.

Решение этих вопросов невозможно без проведения предварительных лабораторных и промышленных коррозионных испытаний [1], включающих следующие:

- изучение механизма коррозионных процессов;

- исследование коррозионного поведения конкретного металла в определенных условиях внешнего воздействия для выбора наиболее коррозионно-стойкого материала в заданной коррозионной среде;

- сравнение коррозионной агрессивности каких-либо сред по отношению к одному материалу;

- выбор и сравнение эффективности защитных реагентов;

- оценка эффективности применяемых противокоррозионных мероприятий;

- входной контроль качества средств противокоррозионной защиты.

Методы коррозионных испытаний подразделяются на лабораторные, полевые и эксплуатационные, каждый из которых имеет свои преимущества и недостатки.

При проведении лабораторных исследований испытанию подвергаются специальные образцы в искусственно создаваемых и контролируемых условиях. Преимущество этих методов заключается в возможности строго контролировать влияние внешних и внутренних факторов (температура, влажность, напряжение, концентрация агрессивных веществ и др.) на процесс коррозии. Однако лабораторные исследования далеко не всегда правильно характеризуют поведение металла в реальных условиях его эксплуатации.

Полевые испытания металла проводятся в естественных (природных) условиях (в атмосфере, в почве и т.п., в том числе в действующем оборудовании). Достоинством метода полевых испытаний является более высокая достоверность получаемых данных по сравнению с лабораторными исследованиями.

При проведении эксплуатационных испытаний исследуются специально изготовленные детали, узлы, агрегаты, сооружения и т.п.в реальных условиях эксплуатации. Эти испытания являются наиболее точными, однако имеют ряд недостатков:

- продолжительны, как и полевые;

- дороги, трудоемки и требуют большой тщательности проведения,так как при допущении ошибок повторение испытаний значительно их удорожает.

При проведении коррозионных испытаний широко применяются отечественные ГОСТы и в некоторых случаях международные стандарты [2, 3].

В России общие для всех видов материалов и изделий требования, правила, нормы и методы по обеспечению защиты от коррозии устанавливает комплекс государственных стандартов по вопросам защиты от коррозии – ЕСЗКС.

Общие требования к методам коррозионных испытаний

Термины и определения основных понятий в области коррозии металлов и коррозионных испытаний устанавливаются ГОСТ 5272–68 [4]. Общие требования к проведению коррозионных испытаний по ГОСТ Р 9.905 [5] распространяются на металлы, сплавы, средства противокоррозионной защиты. Стандарт устанавливает общие требования к образцам, аппаратуре и проведению коррозионных испытаний.

Требования к образцам

При коррозионных испытаниях применяются образцы четырех типов: плоские (пластины), детали или сборочные единицы (узлы), макеты изделий или конструкций и готовые изделия. Вид, форма и размеры образцов определяются целью и методами испытаний.

Для лабораторных испытаний, как правило, используются специально изготовленные образцы, форма, способы вырезки которых из изделий и полуфабрикатов оговорены в соответствующих ГОСТах. Образцы перед испытаниями подвергаются однотипной термической и поверхностной обработкам с таким расчетом, чтобы они имели идентичную структуру, одинаковую шероховатость, не имели видимых дефектов (царапины, включения, трещины, точки, поры) и были тщательно обезжирены.

Форма образца зависит от метода коррозионных испытаний и от ожидаемого вида коррозии. Число образцов для одного испытания должно быть не менее трех. При изготовлении образцов со сварными соединениями шов следует располагать посередине образца параллельно наиболее длинной стороне.

Требования к аппаратуре и реактивам

Для подготовки коррозионной среды применяются химические реактивы квалификации ч.д.а. (чистый для анализа) и дистиллированная вода, если применение реактивов другой степени чистоты не предусмотрено в программе испытаний.

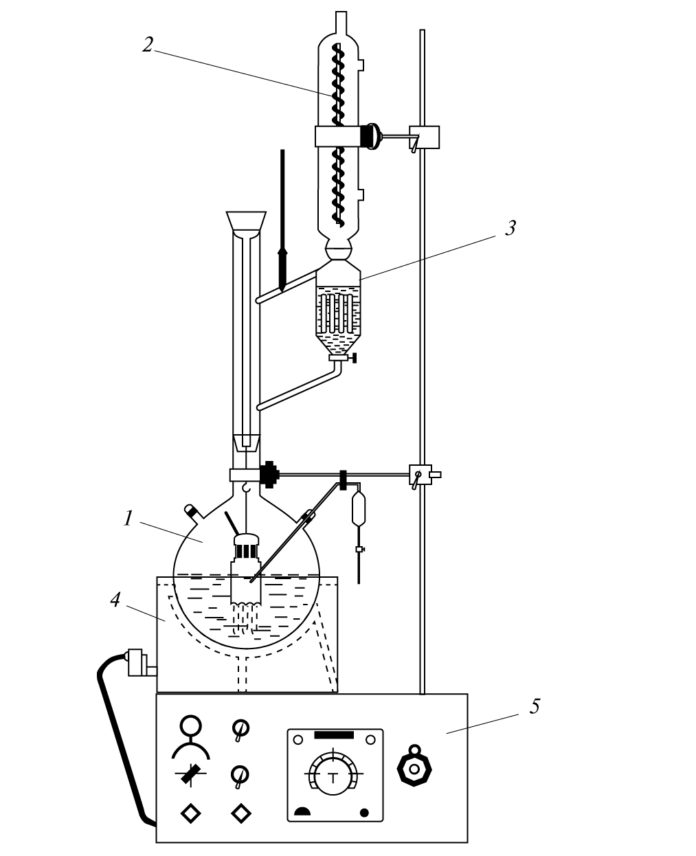

Камеры, емкости и другая испытательная аппаратура, а также приспособления для крепления образцов должны быть стойкими против воздействия коррозионной среды.Аппаратура должна быть оснащена приборами регулирования и контроля значений требуемых параметров (температуры, давления, скорости перемешивания и т.п.).

Требования к проведению испытаний

В соответствии с ГОСТ Р 9.905 [5] испытания проводятся по программе, в которой должны быть указаны: