Автор: Е.К. Казимиров (ООО «Азов»), О.Е. Казимиров (ОАО «Дизель»).

Опубликовано в журнале Химическая техника №1/2018

Эффективное водопользование предполагает наличие высокой доли оборотного водоснабжения вплоть до создания бессточной системы. Согласно данным Государственного доклада о состоянии и использовании водных ресурсов Российской Федерации в 2015 г., общий годовой объем использования оборотной и повторнопоследовательного водоснабжения составил 138,8 км3, а экономия воды из природных источников на производственные нужды за счет данного объема водооборота достигла 81,5%.

Анализом данных из того же источника за период с 2010 по 2015 г. (см. таблицу) прослеживается стагнация показателей оборотного водопользования, которая, наряду с другими причинами, связана с рядом проблемных факторов эксплуатации систем водооборота промышленных предприятий.

Показатели использования водооборота в производственном секторе РФ

| Итоговый год | Объем водооборота и повторно- последовательного водоснабжения, км3 | Экономия воды на производственные нужды, % |

| 2010 | 140,7 | 79,4 |

| 2011 | 141,6 | 80,0 |

| 2012 | 142,3 | 81,0 |

| 2013 | 138,5 | 81,0 |

| 2014 | 136,6 | 81,0 |

| 2015 | 138,8 | 81,5 |

Из проблемных факторов водооборота можно выделить три группы: технологическую, экосистемную и экономическую. В ракурсе предложенного ранжирования проблемных факторов рассмотрим опыт промышленной эксплуатации оборотной системы с электрохимической обработкой сетевой воды.

При рассмотрении будем сравнивать реализованную систему водоподготовки с наиболее известными аналогами водоподготовки – ионообменными, обратноосмотическими с ионообменной стадией, комплексонатными (с использованием реагентов).

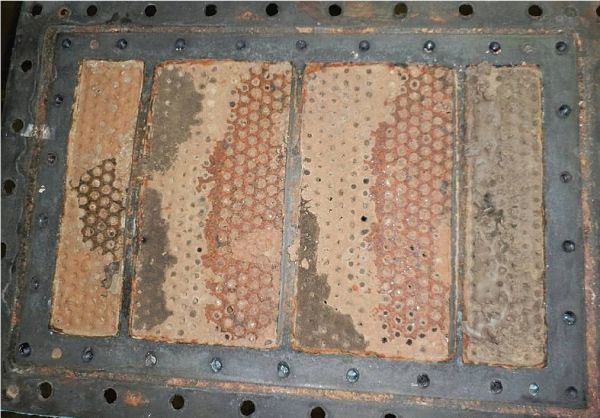

Эксплуатация оборотной системы производительностью 1000 м3/ч без водоподготовки приводила к перерасходу подпиточной воды, забиванию трубной системы теплообменников (компрессорный цех), зарастанию насосного оборудования, приборов КИП, сетевых трубопроводов (рис. 1, 2). Чистка оборудования от отложений (для чего оно выводилось из рабочего цикла) проводилась постоянно работающей бригадой, затраты на работу (без учета перерасхода материальных потоков, простоя оборудования и др.) составляли около 1 млн. руб. в год.

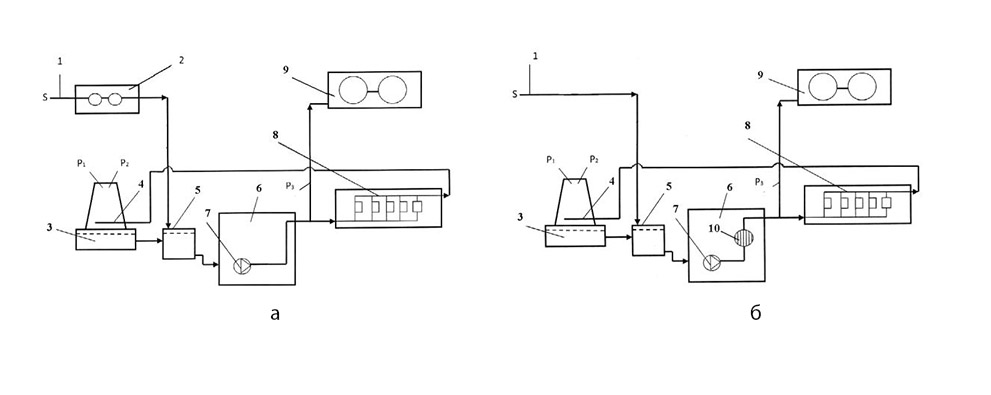

Водооборотная система предприятия до внедрения электрохимической установки водоподготовки сетевой оборотной воды представлена на рис. 3, а.

а, б – схемы водооборотной системы соответственно до и после внедрения электрохимической установки водоподготовки; 1 – трубопровод артезианской воды; 2 – установка с ионообменными фильтрами; 3 – градирня; 4 – водораспределительная система с форсунками; 5 – углубленная вне зданий емкость-смеситель; 6 – насосное отделение; 7 – сетевые насосы;

8 – потребитель охлажденной воды (компрессорный цех); 9 – теплоэнергоцех; 10 – блок электрохимических аппаратов;

Р1 – испарение, Р2 – брызгоунос, Р3 – продувка

С целью повышения эффективности работы оборотной системы на предприятии была реализована ионообменная (I ступень) установка извлечения солей жесткости в подпиточной воде артезианского водозабора.

Однако при ее эксплуатации было установлено, что затраты на этот способ значительно больше, чем при эксплуатации без водоподготовки, кроме того, образовался дополнительный объем загрязненных стоков.

Предприятие было вынуждено заменить ионообменный способ более экономичным и экологичным, но не менее эффективным. Из рассмотренных двух способов комплексонатного и электрохимического был выбран электрохимический.

Принципиальная схема оборотной системы со стадией электрохимической водоподготовки представлена на рис. 3, б.

При сравнении двух схем важно отметить два фактора:

- при реализации электрохимического способа не понадобились дополнительные строительные работы, использование дополнительного насосного оборудования или переноса трассы водоводов.

- установки электрохимической водоподготовки в отличие от большинства предлагаемых альтернативных способов обеспечивают очистку всего объема сетевой воды, включая (на данном объекте) и продувочную.

Рассмотрим проблемные факторы эксплуатации оборотной системы предприятия.

Технологические факторы

Отложение накипеобразующих солей в сетевых трубопроводах и теплопередающих поверхностях оборудования. Максимальная температура нагрева сетевой оборотной воды у потребителя составляет 28°С. Расчетный показатель – индекс Ланжелье сетевой воды при 28°С более 0,7, что характеризует ее как накипеобразующую.

Расчет количества солей жесткости выпадающих в водооборотной системе по данным анализа подпиточной и сетевой воды с учетом расходных показателей (подпитка, продувка, потери на испарение и каплеунос) прогнозировался ~8 кг/сут. или 192 кг в месяц.

За три месяца работы блоком электрохимических аппаратов уловлено и выгружено (по контрольным замерам) ~600 кг солей жесткости. На рис. 4 показаны вскрытые два аппарата с уловленными солями жесткости на катодных металлических пластинах (белое пространство внутри аппарата). Очистка солей жесткости с катодных пластин этих аппаратов (включая разборку и сборку) занимает не более 6 ч.

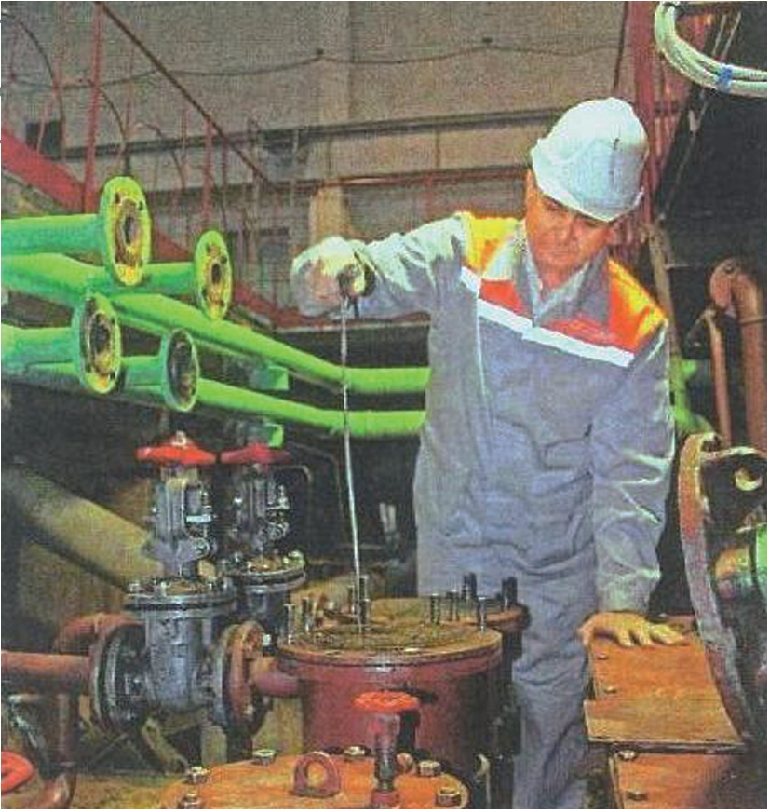

Установка электрохимической водоподготовки смонтирована в помещении существующей насосной станции и укомплектована аппаратами типа АЭ-А-350 (см. рис. 4). Осмотр теплопередающих поверхностей и проверка всех трубок щупом (рис. 5) показал отсутствие их забивания и отложений накипеобразующих солей.

Важно отметить также следующие особенности электрообработки:

- отложения солей жесткости относятся к V классу опасности и могут быть утилизированы даже для выравнивания местности;

- основным параметром контроля за работой аппарата является величина рабочего тока на блоке питания, которая прослеживается штатным работником котельной (к которой относится блок электрохимических аппаратов) согласно режимной карте;

- так как электрохимические аппараты обрабатывают всю сетевую воду, то вместе с солями жесткости улавливают взвешенные вещества (в том числе взвесь трехвалентного железа при его наличии) и частицы биомассы, выпадающие в градирне.

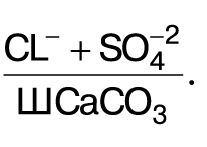

Коррозия сетевого оборудования и отложения ее продуктов. Известно, что соли жесткости являются природными и не токсичными ингибиторами коррозии. Практика показывает, что эффект ингибирующего действия этих солей проявляется при определенном значении карбонатной жесткости (как правило, более 3,5 мг⋅экв/дм3) и соотношении этого показателя и сопутствующих показателей ионов SO–2 4 и Cl–.

Специалистами США было предложено делать оценку коррозионной активности воды, используя соотношение суммы хлоридных и сульфатных ионов (мг⋅экв/дм3) и катиона кальция (в пересчете на СаСО3):

При использовании блока электролизеров на объекте поддерживалась карбонатная жесткость, способствующая ингибированию коррозии, как следствие, скорость коррозии была значительно ниже нормативной (0,09 г/м3·ч), а содержание ионов железа в сетевой воде не превышало 0,1 мг/л. Исследования с помощью коррозиметра «Эксперт-004» показали, что остаточная коррозионная активность сетевой воды носит равномерный характер.

При использовании блока электролизеров на объекте поддерживалась карбонатная жесткость, способствующая ингибированию коррозии, как следствие, скорость коррозии была значительно ниже нормативной (0,09 г/м3·ч), а содержание ионов железа в сетевой воде не превышало 0,1 мг/л. Исследования с помощью коррозиметра «Эксперт-004» показали, что остаточная коррозионная активность сетевой воды носит равномерный характер.

За пятилетний период эксплуатации водооборотной системы с использованием блока антинакипных аппаратов не фиксировалось ни одного случая локального повреждения сетевых трубопроводов и оборудования по причине коррозии. На теплопередающих поверхностях теплообменников в период планового техосмотра обнаруживались лишь аморфные пленочные налеты бурого цвета, легко смываемые потоком воды.

Рассматриваемые альтернативные способы водоподготовки требуют:

- при химводоподготовке – дополнительной установки обработки, как правило, подпиточной воды и ее антикоррозионное ингибирование после обработки;

- при реагентном способе – реагентного дозирования в подпиточной воде ингибиторов (реагентов) накипеобразования, коррозии и биобрастания.

При химводоподготовке (ионообменные фильтры) карбонатная жесткость резко уменьшается, а использование такой воды для подпитки приводит к уменьшению вышеприведенного показателя ниже необходимого для ингибирования солями жесткости. Увеличение карбонатной жесткости сетевой воды за счет повышения коэффициента упаривания приводит к росту концентрации ионов SO–2 4 и Cl–1, что дополнительно способствует развитию коррозионных процессов.

Согласно одному из вариантов механизма стабилизирующего действия комплексонатов – органофосфатов, они адсорбируются на активных центрах зародышей монокристаллов карбонатных солей жесткости, вследствие чего рост кристаллов прекращается и, как следствие, отложения не образуются, т.е. ингибирующие свойства солей жесткости гасятся.

Именно поэтому на практике при использовании органофосфатов вводят дополнительную стадию дозирования в сетевую воду ингибиторов коррозии или выбирают комплекс органофосфата двойного действия.

Заливание сетевого оборудования продуктами биоценоза. Наличие в сетевой воде кислорода, органических веществ и биогенных элементов способствуют развитию широкого спектра микроорганизмов и растительных колоний на теплопередающих поверхностях градирни, которые с определенной цикличностью могут поступать в систему водооборота. Важной особенностью микробной клетки и микроорганизмов является наличие на их поверхности заряда (дзета-потенциала). В электрохимическом аппарате на электродах обеспечена определенная плотность тока и напряженность электрического поля, за счет чего происходит коагуляция, улавливание биочастиц на электродах и их дезактивация.

За пять лет эксплуатации на объекте с блоком антинакипных аппаратов на поверхностях теплообменников и трубопроводах отложений биомассы не обнаружено.

На неисключительность такого эффекта указывают относительно недавно опубликованные данные о том, что при использовании электрозащиты (сила тока ~20А) удалось добиться отсутствия прикрепленных микроорганизмов на водоводе «Астрахань–Мангышлак».

Альтернативные способы водоподготовки (химводоподготовка на ионообменных фильтрах и комплексонатный способ с использованием органофосфатов) самостоятельно не решают проблему биообрастания и нуждаются в дополнительном вводе в систему химических соединений – ингибиторов.

Химводоподготовка на ионообменных фильтрах, как правило, используется только для подпиточной воды, а, значит, биозагрязнения, свободно развивающиеся в градирне, попадают в полном составе в сетевые трубопроводы и оборудование.

Использование органофосфатов только улучшает среду биообрастания, так как в систему вводится питательная среда (органическая составляющая комплексоната) и биогенный элемент – ион фосфора (в форме PO–3 4).

Накапливание и осаждение в сетевом контуре превносимых в оборотную систему взвешенных веществ.

Конструкция открытой градирни охлаждения сетевой воды допускает поступление пылевидных частиц в водооборотную систему. При использовании блока электрохимических аппаратов часть пылевидных частиц, не осевшая в поде градирни, улавливается на электродной пластине аппарата вместе с солями жесткости. Анализ отложений на электроде показывает наличие в отложениях накипеобразующих солей и пылевидных частиц.

Пятилетний опыт эксплуатации оборотных систем с электрохимическими аппаратами подтвердил отсутствие необходимости дополнительных фильтрующих устройств.

Использование рассматриваемых альтернативных способов химводоподготовки подпиточной воды и метода ингибирования с использованием органофосфатов не решают проблему наличия и роста взвешенных частиц в системе водооборота.

Экосистемный фактор

Как уже было сказано, при использовании блока электрохимических аппаратов в водооборотной системе образуется один вид отходов – отложения солей жесткости, которые относятся к V классу опасности и легко утилизируются. Дополнительно в состав подпиточной и сетевой воды токсичные ингредиенты в этом случае не вводятся.

При использовании способа химводоподготовки имеет место сброс в канализационный коллектор предприятия вод регенерации и взрыхления ионообменного материала, содержащих высокие концентрации хлористого натрия и взвешенных веществ.

При использовании органофосфатного ингибитора (например, ОЭДФ-Zn, относящего согласно ГН 2.1.2280– 07 к II классу опасности) имеет место полный количественный сброс его в канализационный коллектор с продувочными водами и загрязнение с брызгоуносом большой территории вокруг градирни (возможно, и селитебной зоны).

При подпитке водооборотной системы 28 м3/ч и поддержания концентрации ингибитора в сетевой воде на уровне 5 мг/дм3 (0,005 кг/м3) сброс в канализацию и воздушное пространство градирни составит 1209,6 кг/год органофосфата.

Как было показано, возможен аналогичный сброс с другими весовыми показателями и ингибитора коррозии.

Экономический фактор

К сожалению, в опубликованной литературе нет данных о себестоимости оборотной воды для конкретных объектов, использующих тот или иной способ водоподготовки. Нет также данных по оценке ущерба, наносимого действующей оборотной системой на окружающую среду и, естественно, наличия штрафных санкций. Сравнительные экономические показатели можно лишь обозначить отдельными статьями.

Как показывает пятилетний срок эксплуатации обсуждаемой водооборотной системы, в штатное расписание предприятия не добавлено ни одного человека, связанного с работой блока электрохимических аппаратов.

Контроль за работой электрохимических аппаратов (снятие показателей рабочего тока) осуществляет аппаратчик котельной, а плановую чистку (выгрузка уловленных солей жесткости) – дежурный слесарь и электрик котельной. Во время чистки аппарата работа оборотной системы не останавливается.

Для сравнения: при использовании на данном объекте установки ионообменной водоподготовки подпиточной воды для ее функционирования был необходим обслуживающий персонал. При водоподготовке с использованием органофосфатов необходим постоянный контроль за концентрацией ингибитора в сетевой воде, за работой дозирующего устройства.

При использовании блока электролизеров необходимо периодически заменять анодный материал. Срок службы анодного материала до замены составляет 1… 1,5 года. Стоимость анодного материала для четырех аппаратов типа АЭ-А-350 составляет 300 000 руб.; потребление электроэнергии для всего блока аппаратов – 2,6 кВт/ч. Затраты на материалы и электроэнергию при минимальной службе анодного материала, отнесенные к единице подпиточной воды, составляют 1,7 руб./м3.

Указанные затраты составляют более 90% общих затрат.

Согласно расчету, себестоимость водоподготовки 1 м3 подпиточной воды тремя альтернативными способами водоподготовки с учетом только стоимости исходной воды, реагентов и платы за сброс стоков (доклад ОАО «ВТИ» в 2011 г.) составила:

- при применении двухступенчатого Na-катионирования – 15,49 руб./м3;

- при комбинированном способе с применением оборотного осмоса – 27,41 руб./м3;

- по схеме с применением противоточного Na-катионирования – 14,99 руб./м3.

В данном расчете отсутствуют затраты на заработную плату сотрудников, обслуживающих установку, налоговые отчисления и др.

Расчет себестоимости способа с использованием органофосфатов на действующих водооборотных установках в литературе практически отсутствует. Следует отметить большой разброс стоимости комплексонатов..

При дозе комплексоната 5 мг/дм3 или 0,005 кг/м3 (по основному веществу) и его стоимости 385 руб./кг (СК-110; СК-110А) позволяет ожидать удельную стоимость водоподготовки только по расходу основного компонента – 1,9 руб./м3 (без затрат на электроэнергию, на аналитический контроль и платы за сброс и др.).

Приведенный пятилетний опыт работы водооборотной системы предприятия с электрохимическим способом водоподготовки и его сравнительные характеристики, подтвержденные и на ряде других объектах, позволяет говорить об его высокой технико-экономической эффективности и перспективности использования на аналогичных объектах.