Автор: А.З. Миркин, Г.С. Яицких, Г.А. Сюняева, В.Г. Яицких (ЗАО «ИПН»).

Опубликовано в журнале Химическая техника №5/2014

Основные тенденции развития российских нефтеперерабатывающих заводов (НПЗ) – это углубление переработки нефти и освоение производства новых современных видов нефтепродуктов, в первую очередь моторных топлив, соответствующих современным стандартам РФ и Евросоюза.

При реконструкции НПЗ резко возрастает потребление всех видов энергоносителей: электричества, воды, водяного пара, топлива.

В статье проведен анализ причин увеличения энергопотребления и предложены основные пути снижения потребления всех видов энергии как в основных технологических процессах, так и на объектах общезаводского хозяйства нефтеперерабатывающего предприятия.

Динамика энергопотребления на НПЗ

Как правило, становление нефтеперерабатывающего завода в ХХ веке происходило на базе установок первичной перегонки нефти с целью получения прямогонного бензина, керосина, дизельного топлива, котельных топлив (мазуты 40, 100, ИФО-180, ИФО-380 и т.п.).

Для такой переработки 1 т сырой нефти требовалось:

- 0,05…0,07 Гкал водяного пара;

- 5…7 кВт/ч электроэнергии;

- 2…6 м3 оборотной воды;

- 25…35 кг углеводородного топлива.

Развитие завода с целью освоения производства современных моторных топлив (дизельное топливо, бензин) при одновременном углублении переработки нефти от 55% до 75–85% обусловливает рост потребления энергоресурсов (на 1 т сырой нефти):

- 0,2…0,3 Гкал водяного пара;

- 80…110 кВт?ч электроэнергии;

- 18…22 м3 оборотной воды;

- 55…65 кг топлива.

Дальнейшее углубление переработки нефти до 90– 95% и освоение производства продуктов нефтехимии (ароматические углеводороды, оксигенаты – высокооктановые компоненты автобензинов, полимеры, синтетические каучуки и т.д.) сопряжено с многократным повышением уровня потребления энергоносителей.

Это в свою очередь может крайне негативно отразиться на экологии населенных пунктов, расположенных на смежных с НПЗ территориях.

Как правило, российские нефтяные компании (НК) проводят реконструкцию НПЗ следующим образом:

- выбранная на основе тендера консалтинговая компания разрабатывает мастер-план развития предприятия, при этом основное внимание уделяется освоению планируемого ассортимента продукции и технологической блок-схеме НПЗ. В соответствии с технологической блоксхемой завода рассчитывается мощность следующих объектов общезаводского хозяйства (ОЗХ):

- товарно-сырьевые парки;

- насосные станции;

- приемо-сдаточные пункты нефти;

- сливоналивные железнодорожные и автомобильные эстакады;

- резервуары и насосные пожаротушения;

- очистные сооружения;

- административно-бытовые корпусы;

- противорадиационные укрытия и др.

Потребности перерабатывающих установок в энергоносителях закладываются по данным фирм – лицензиаров технологий.

Мощность объектов обеспечения водой, водяным паром, топливом и электричеством рассчитывается путем сложения потребностей технологических установок и объектов ОЗХ.

После завершения разработки мастер-плана НК проводит тендеры и определяет зачастую несколько десятков проектных организаций, которые разрабатывают проектную и рабочую документацию отдельных блоков технологических установок и объектов ОЗХ. Каждый проектировщик отвечает за свое пятно застройки. В таких условиях крайне сложно получить оптимальную схему энергетических потоков как внутри технологических блоков, так и в рамках предприятия в целом, не говоря уже о возможности полезного использования «бросовой» теплоты для нужд предприятий и поселков, расположенных на смежных территориях.

В результате такого организационного подхода к процессу предпроектной проработки и проектирования среднестатистический НПЗ переплачивает миллиарды рублей при реконструкции предприятия, а также теряет сотни миллионов ежегодно в процессе эксплуатации.

Принцип «дробления» проектных работ с целью сэкономить посредством тендеров десятков миллионов рублей на проектировании оборачивается впоследствии потерями миллиардов.

Генеральный проектировщик, имеющий соответствующий опыт работы, должен играть решающую роль в подготовке технических заданий на разработку мастерплана, проектов технологических установок и объектов ОЗХ, работать в составе тендерных комитетов, курировать и принимать проекты на всех этапах.

Основные источники энергоносителей на НПЗ

Топливо. В качестве топлива на НПЗ применяют:

- углеводородный газ собственного производства;

- природный газ, приобретаемый со стороны;

- тяжелые остатки переработки нефти – мазут, гудрон, кокс.

Чем ниже уровень рекуперации (утилизации) теплоты на технологических установках и объектах ОЗХ, тем больше потребность в топливе.

Ограниченные возможности в приобретении дополнительных объемов природного газа обусловливают необходимость увеличения объемов сжигания высокомолекулярных углеводородов, что в свою очередь отрицательно сказывается на экономике завода (1 т у.т. мазута стоит дороже 1 т у.т. природного газа), а также наносит дополнительный ущерб окружающей среде. Вода. Потребности большинства НПЗ в воде сегодня удовлетворяются посредством забора из открытых водоемов и артезианских скважин. При этом далеко не везде организованы сбор и очистка ливневых вод для использования их в технологических процессах и на подпитку объектов ОЗХ.

Сотни тысяч кубометров воды безвозвратно теряются на градирнях.

Предписания надзорных органов обязывают НПЗ старой постройки вкладывать значительные денежные средства в модернизацию систем водоснабжения и канализации (ВИК), в результате которой могут производиться значительные объемы условно-чистой воды, пригодной для замещения свежей.

Комплексный подход к решению проблемы приведения к нормам систем ВИК может позволить свести к минимуму неизбежные затраты, а также снизить текущие эксплуатационные затраты предприятия.

Водяной пар и теплофикационная вода производятся в основном в заводских котельных, а также частично в котлах-утилизаторах отдельных технологических установок. При реконструкции НПЗ потребность в тепловой энергии возрастает в 5–10 раз. Экономически (и экологически) целесообразно покрывать большую часть прироста потребностей в тепловой энергии в первую очередь за счет утилизации «бросовой» теплоты процессов переработки нефти.

Электрическая энергия. Для обеспечения прироста потребления нефтеперерабатывающим предприятием электроэнергии на 70…100 МВт зачастую необходимо строительство не только новой главной понизительной подстанции (ГПП) и высоковольтных линий электропередач, но и согласовывать возможность подключения к сетям поставщика электроэнергии. В последние 10 лет в России рост объемов потребления электроэнергии во много раз превышал рост объемов производства, поэтому в подавляющем большинстве регионов России в настоящее время остро ощущается ее дефицит.

Одним из вариантов обеспечения электрической энергией НПЗ является строительство заводских электростанций, работающих на углеводородном топливе.

Однако такое решение НК принимает в крайнем случае, так как стоимость 1 кВт?ч электроэнергии собственного производства, как правило, выше, чем приобретаемого у энергосбытовых компаний. Использование «даровой» низкопотенциальной теплоты для производства электроэнергии может быть экономически (и особенно экологически) оправданной альтернативой традиционным дизельи турбогенераторам [1].

Необходимо отметить, что капиталовложения в объекты обеспечения энергоносителями НПЗ при реконструкции составляют до 20–40% общих затрат.

Затраты на энергетические потоки как в рамках технологических установок, так и между производственными и вспомогательными объектами завода могут достигать нескольких миллиардов рублей в год.

В процессе переработки нефти огромные объемы теплоты «развеиваются по ветру» воздушными градирнями, для привода вентиляторов и циркуляционных насосов которых тратятся МегаВатты электроэнергии.

Поиск резервов всех видов энергоресурсов и поэтапная реализация организационно-технических мероприятий по сокращению их расходов на НПЗ в целом позволит сохранить миллиарды рублей в рамках реконструкции старых и строительства новых технологических установок и объектов ОЗХ, а также ежегодно экономить сотни миллионов рублей при эксплуатации производственных мощностей.

Возможности снижения потребления энергии технологическими установками

Наиболее энергоемкими объектами НПЗ являются технологические установки.

Основными известными направлениями снижения потребления электроэнергии на установках являются:

- применение частотных регуляторов для электроприводов насосов, вентиляторов воздушных холодильников и т.п.;

- применение экономичных электроосветительных приборов;

- разумное ограничение применения электричества для обогрева помещений (производственных и бытовых), полов в насосных, технологических трубопроводов и аппаратов, получения горячей воды и т.п. (для этих целей экономически целесообразно применение «бросовой теплоты», образующейся при переработке нефти).

Основным источником тепловой энергии для технологических установок являются печи, в которых осуществляется нагрев сырья и технологических потоков.

Сегодня на российских НПЗ нередко работают старые печи с КПД всего 65–67%. После реконструкции КПД печей повышается до 90–92%. Эффект достигается посредством предварительного нагрева топлива и воздуха, а также применением котлов-утилизаторов.

Значительный экономический и экологический эффект может быть достигнут при оптимизации рекуперации потоков теплоты в технологических аппаратах нефтеперерабатывающих установок.

В качестве примера можно рассмотреть оптимизацию теплообмена на эксплуатируемой установке атмосферной перегонки (ЭЛОУ-АТ) мощностью 2,5 млн. т нефти в год одного из нефтеперерабатывающих заводов юга России. Рассматриваются три варианта:

- вариант 1 – существующая схема теплообмена;

- вариант 2 – оптимизированная схема теплообмена;

- вариант 3 – оптимизированная схема теплообмена с получением горячей и теплофикационной воды.

Суммарные основные потоки теплоты на рассматриваемой технологической установке (Гкал/ч)

| Вариант | 1 | 2 | 3 |

| Печь | 27,02 | 22,62 | 22,62 |

| Рекуперация теплоты в теплообменниках | 40,36 | 48,45 | 48,45 |

| Охлаждение потоков воздухом | 21,58 | 20,31 | 15,11 |

| Охлаждение потоков оборотной водой | 2,42 | – | – |

| Получение горячей воды | – | – | 5,2 |

Оптимизация схемы теплообмена достигается переориентацией тепловых потоков таким образом, чтобы обеспечить повышение температуры:

- на входе в ЭЛОУ – от 90…100°С до 120…130°С;

- на входе в отбензинивающую колонну – от 180…210°С до 230…250°С;

- на входе в нагревательную печь – от 200…220°С до 250°С и выше.

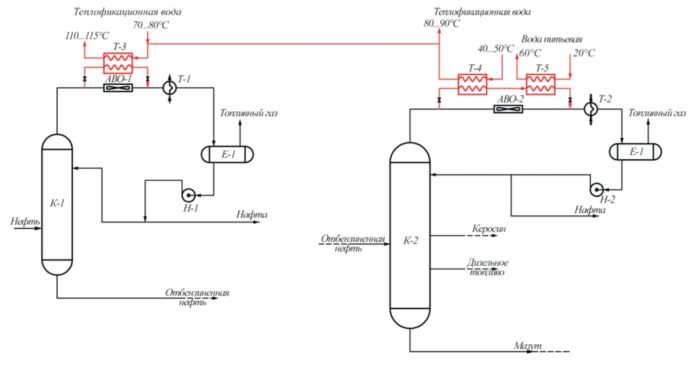

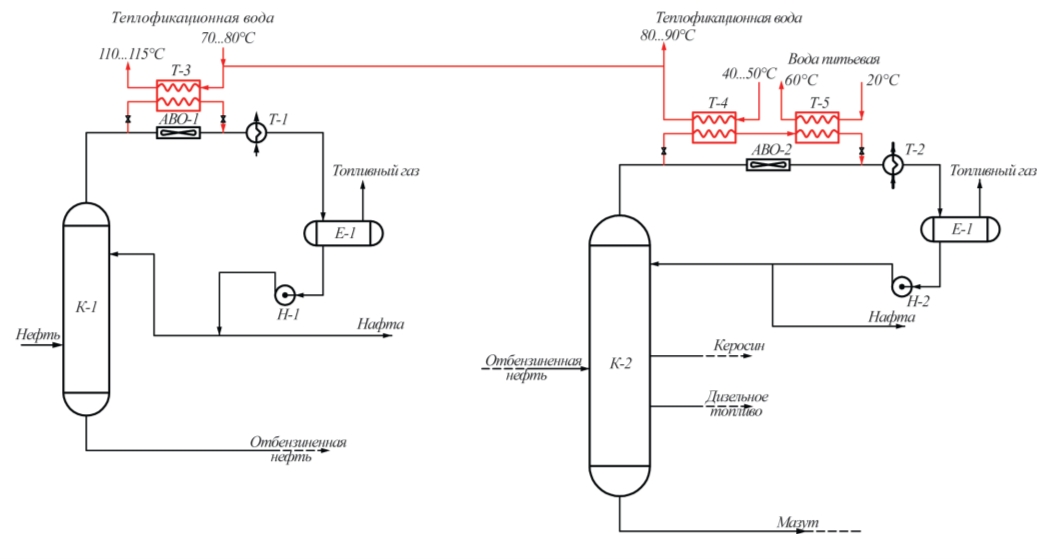

К-1 – отбензинивающая колонна; К-2 – основная колонна; АВО-1, АВО-2 – воздушные холодильники; Т-1, Т-2 – теплообменники;

Н-1, Н-2 – насосы; Е-1, Е-1 – рефлюксные емкости; Т-3, Т-4 – теплообменники получения теплофикационной воды;

Т-5 – теплообменник получения горячей воды питьевого качества

При этом нагрузка на печь снижается на 14–17%, что в, свою очередь, уменьшает объем сжигаемого топлива и вредных выбросов.

Благодаря повышению степени рекуперации теплоты на установке снижается нагрузка на воздушные холодильники: можно полностью отказаться от водяных холодильников и, как следствие, от строительства традиционной водяной градирни, что, в свою очередь, приведет к экономии значительных инвестиций при строительстве новых производств. Например, строительство новой градирни мощностью 2 000 м3 воды в 1 ч требует инвестиций в 220…280 млн. руб., а текущие затраты только на электроэнергию – 32…34 млн. руб. в год.

В настоящее время на объектах ОЗХ нефтеперерабатывающего завода используется 20…100 и более Гкал тепловой энергии в виде водяного пара, теплофикационной воды температурой 70…115°С, горячей воды температурой 60°С.

Основные потребители теплофикационной воды (70/115°С):

- открытые насосные (полы);

- трансформаторные подстанции, контроллерные, операторные, административно-бытовой корпус, противорадиационное укрытие (ПРУ), центральная заводская лаборатория, механические мастерские, отапливаемые склады, гаражи, столовые и т.п.

Теплофикационная вода используется также в значительных объемах для подогрева резервуаров с нефтью, мазутом, дизельным топливом, противопожарной водой, а также для смыва полов сливоналивных эстакад, промышленных площадок и т.п.

Теплофикационная вода температурой 70…115°С и горячая вода питьевого качества с температурой 60°С на установке ЭЛОУ-АТ может быть получена по схеме, представленная на рисунке.

Параллельно АВО-1 и АВО-2 подключаются теплообменники Т-3, Т-4 и Т-5, в которых по необходимости подогревается вода. При этом нагрузка на воздушные холодильники снижается.

При значительных ресурсах теплоты, отбираемой от 10…20 технологических установок, экономически оправдано создание отопительной системы жилого поселка, который обычно расположен в 500…1000 м от завода.

Потребителями горячей воды (60°С) питьевого качества являются сотни санитарных узлов и душевые на всей территории завода круглый год.

При значительных излишках возможна круглогодичная подача такой воды в жилой поселок.

Возможности снижения потребления энергии объектами ОЗХ

Основными направлениями снижения потребления электроэнергии на объектах ОЗХ являются:

- применение частотных регуляторов на сливоналивных железнодорожных и автомобильных эстакадах;

- применение экономичных электроосветительных приборов по всей территории завода; оптимальные решения по расстановке резервуарных парков, технологических установок, объектов ОЗХ с целью минимизации площади застройки, что, в свою очередь, позволяет снизить расходы на охранные системы и освещение в ночное время; снизить расходы на внутрицеховое перекачивание нефти и нефтепродуктов; снизить затраты на сбор ливневых вод, их перекачивание на очистные сооружения и очистку благодаря уменьшению их объема;

- размещение в возможно меньшем количестве зданий контроллерных, операторных, трансформаторных подстанций, ПРУ, заводских лабораторий, механических мастерских, отапливаемых складов, гаражей, столовых, административно-бытовых корпусов и т.д. Например, в корпусе ПРУ можно разместить операторную, контроллерную, столовую, актовый зал, кабинеты инженерно-технических работников и т.д. Это позволит сэкономить не только на строительстве и эксплуатационных расходах (в том числе на энергоносителях), но и повысит «живучесть» операторной, так как появляется гарантия чистого воздуха в ПРУ, операторной и других помещениях при задымлении территории завода;

- размещение по возможности оборудования основных и вспомогательных производств вне зданий. Например, традиционно блок пенотушения производительностью 250 м3/ч раствора пенообразователя располагается в помещении размером 48 м2. Затраты на строительство такого блока – 12…14 млн. руб. На отопление необходимо 18 кВт тепловой энергии и 1…6 кВт электроэнергии (на освещение, вентиляцию, отопление).

Альтернативный вариант ЗАО «ИПН» – размещение оборудования пеноблока вне помещения. Затраты на строительство такого блока в Краснодарском крае – 6…7 млн. руб. (нет помещения, нет вентиляции и т.п.). На освещение и электрообогрев оборудования необходимо в течение года всего 4 500… 5 000 кВт?ч электроэнергии.

При наличии должного опыта у генпроектировщика реальное снижение энергозатрат по ОЗХ предприятия может достигать от 15 до 35%.

Сегодня НПЗ России имеют громадный потенциал снижения энергоемкости производства по всем видам энергоносителей (электроэнергия, тепловая энергия, вода, топливо).

В процессе строительства или реконструкции предприятия крайне необходимо уделить особое внимание комплексному подходу к формированию не только технологической схемы установок, но и наиболее полному применению «бросовой» теплоты технологических процессов для нужд объектов ОЗХ.

Эта задача может быть решена только с участием генерального проектировщика, обладающего опытом в данной области проектирования.

Список литературы

- Миркин А.З., Яицких Г.С., Краснов А.В., Яицких В.Г. Энергосбережение на НПЗ//Oil@GAS JOURNAL. 2013. №11.