Автор: И.Ф. Гизатуллин (ЗАО «ЦТК-ЕВРО»).

Опубликовано в журнале Химическая техника №11/2014

В свете реализации Федерального закона РФ от 23.11.2009 г. №261-ФЗ «Об энергосбережении и повышении энергетической эффективности» внедрение энергосберегающих технологий стало одним из необходимых требований, предъявляемых к промышленным предприятиям.

Трубчатые печи являются основными аппаратами технологических установок, обеспечивающими тепловой режим технологических процессов нефтепереработки. Соответственн, это наиболее энергоемкое оборудование технологичных установок. На печи приходится до 50% энергопотребления предприятия.

Основными направлениями повышения энергоэффективности трубчатых печей являются повышение КПД печи и снижение расхода топлива на сжигание.

В настоящее время предлагаются различные пути решения указанных задач. ЗАО «ЦТК-ЕВРО» предлагает использовать технологию нанесения высокоизлучающих керамических покрытий (ВИП) на футеровку и наружную поверхность труб змеевиков камеры радиации как один из методов повышения энергоэффективности трубчатых печей.

Применение керамических покрытий с целью увеличения эффективности технологических печей было рекомендовано еще в 2006 г. документом «Руководство по повышению энергоэффективности промышленности Азии», принятым Организацией Объединенных Наций.

Данная технология широко применяется за рубежом в области энергетики, нефтепереработки и металлургии.

В 2011 г. наша компания впервые в России применила технологию нанесения ВИП на трех печах установкиКТ-1/1 ОАО «Газпромнефть-ОНПЗ».

С этого времени ежегодно работы по нанесению ВИП проводятся нами на 5…9 печах установок НПЗ.

Что же такое «керамические покрытия»? Ознакомимся вкратце с основными свойствами, принципом работы, областью применения и с результатами использования керамических покрытий.

Высокоизлучающее керамическое покрытие представляет собой вязкую жидкость на водной основе или правильнее коллоидную систему золь–гель, где в качестве твердой фазы выступает наполнитель – излучающий агент, а жидкой фазы – связующее на основе соединений кремния. Обычно наполнитель представляет собой тонкодисперсный порошок соединений кремния, бора, молибдена, вольфрама, циркония и углерода.

После нанесения ВИП, в процессе сушки формируется тонкое газонепроницаемое высокопрочное покрытие, обладающее химической, термической и механической стойкостью. В частности, оно не подвержено коррозии, устойчиво к воздействию кислых сред и инертно в отношении агрессивных веществ. ВИП могут быть использованы до 1800°С, при этом выдерживают шоковые перепады температур до 500°С в секунду.

Высокая механическая прочность покрытия обеспечивает защиту от абразивного изнашивания труб и футеровки, предотвращает проникновение агрессивных газов вглубь футеровки и препятствует выкрашиванию несущей основы. Покрытие обладает высокой адгезией с поверхностью, его можно наносить как на новую так и на старую футеровку различных типов (огнеупорный кирпич, жаростойкий бетон или волокнистые материалы).

Одним из самых важных свойств керамических покрытий является продолжительная излучательная способность (на весь период между капитальными ремонтами установки).

Именно благодаря этому достигается энергосберегающий эффект.

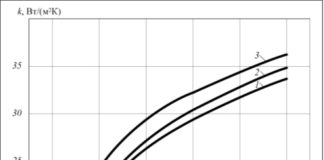

1 – высокоизлучающее покрытие;

2 – жаростойкий бетон;

3 – огнеупорны кирпич;

4 – керамическое волокно

Рассмотрим это свойство ВИП более подробно. Излучательная способность тела (ε) – это отношение мощности излучения данного тела при данной температуре к мощности излучения абсолютно черного тела. На рис.1. показана зависимость излучательной способности различных материалов от температуры. Как видно, излучательная способность распространенных огнеупорных материалов существенно снижается с повышением температуры до значений 0,65…0,45.

В то же время излучающая способность керамических покрытий практически не зависит от температуры и на всем рабочем диапазоне температур камеры радиации составляет 0,95…0,92.

Рассмотрим практическую модель распределения энергии на поверхностях с различной излучающей способностью (рис. 2), предполагая, что потери энергии в окружающую среду через стенки печи составляют до 5%. В случае обычного огнеупорного материала с излучательной способностью, равной 0,45, из 100% энергии, поступающей от горелок печи, около 55% отражается обратно в дымовые газы и только 40% поглощается и повторно излучается на змеевики (радиация). При использовании керамического покрытия излучательная способность поверхности увеличивается (ε = 0,92), благодаря чему количество повторно излученной энергии возрастает до 87%.

Таким образом, применение ВИП позволяет использовать энергию более эффективно.

Согласно закону Кирхгофа, отношение излучательной способности любого тела к его поглощательной способности одинаково для всех тел при данной температуре для данной частоты излучения и не зависит от химического состава, формы и др. Это говорит о том, что при увеличении коэффициента излучения тела пропорционально увеличивается и коэффициент поглощения данного тела, т.е. увеличивается и поглощающая способность керамического покрытия. Именно это свойство лежит в основе использования ВИП при нанесении керамических покрытий на наружную поверхность змеевиков трубчатых печей.

Сам процесс нанесения ВИП состоит из нескольких стадий. Первая стадия – это подготовка поверхности, которая заключается в удалении загрязнений и отложений с поверхности нанесения. Вторая стадия – это непосредственно само нанесение ВИП. Третья стадия – сушка ВИП на стадии розжига и пуска печи. Все работы должны проводиться в соответствии с требованиями технологической карты по нанесению ВИП.

Каковы же результаты использования технологии нанесения ВИП на трубчатых печах нефтепереработки? Из массы положительных моментов можно выделить следующие:

- увеличение энегоэффективности печи;

- равномерный нагрев;

- защита от вредных факторов;

- высокие экономические показатели;

- сокращение вредных выбросов.

Рассмотрим каждый из них более подробно. Одним из самых важных факторов использования технологии нанесения ВИП является повышение энергоэффективности печей.

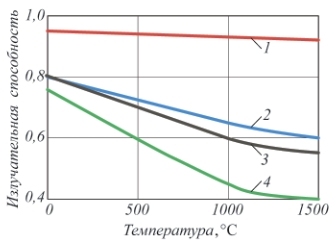

В частности, это выражается в сокращении потребления топлива (согласно статистическим данным, от 2,5 до 7,0%). Другая сторона – возможность увеличения производительности печи при неизменном потреблении топлива, если это позволяют технические параметры существующей печи и установки. Более эффективное использование энергии позволяет повысить КПД печи. Так как ВИП преимущественно излучает дополнительную энергию, а не отражает его в дымовые газы, наблюдается снижение температуры дымовых газов и температуры на перевале печи. А снижение температуры дымовых газов напрямую влияет на КПД печи в сторону повышения (рис. 3, 4, табл. 1).

а – температура перевала (1) и дымовых газов (2); б – КПД (рассчитанный он-лайн)

Применение ВИП обеспечивает равномерный нагрев всех зон и элементов печи. Равномерный нагрев способствует оптимальному распределению тепла внутри печи, предотвращаются образования «перегретых» и «недогретых» зон, сокращаются потери теплоты в окружающую среду через стенки печи (рис. 5). В результате равномерного нагрева увеличивается срок службы змеевиков, снижается коксообразование, поскольку именно локальные перегревы труб являются основой первичного образования кокса и прогаров труб.

Таблица 1

Результаты работ 2011–2013 г.г. по нанесению ВИП

| Установка | Печь | Повышение КПД, % | Экономия топлива, % |

|

Установка глубокой переработки мазута КТ-1/1 |

П 601/1 | 2,9 | 5,6 |

| П 601/2 | 2,9 | 5,6 | |

| П-102 | 2,9 | 5,6 | |

|

Комплекс производства ароматики КПА |

ВН 211-314 | 2,6 | 6,6 |

| ВН 315 | 5,1 | 6,6 | |

| ВН 1031А | 7,2 | 6,6 | |

| ВН 1031В | 4,1 | 6,6 | |

| Установка атмосферно-вакуумной перегонки нефти АВТ-6 | П-1 | 4,2 | 4,6 |

| П-2 | 1,6 | 4,6 | |

|

Установка гидроочистки ДТ |

П-1 | 6,5 | 4,6 |

| П-2 | 4,5 | 4,6 |

Высокая химическая и механическая стойкость керамического покрытия обеспечивает надежную защиту элементов печи от различных вредных факторов. Газонепроницаемость покрытия предотвращает воздействие агрессивных газов на футеровку и кожух печи, устраняет пылеобразование и унос волокнистой футеровки.

По отношению к трубам змеевиков камеры радиации покрытие предотвращает образование окалины и коррозии, защищает от наружных отложений и возможного абразивного износа, что подтверждается результатами анализа состава отложений на наружной поверхности змеевиков (табл. 2).

Таблица 2

Результаты анализов образцов отложений с наружной поверхности труб змеевиков радиантной камеры печей на следующий год после нанесения ВИП

| Объект | Раствори мость осадка в воде, % | pH водной вытяжки осадка | Массовая доля в водной вытяжке, % | Потери при прокали- вании при 600°С, % | ||

| Сульфаты | Аммонийный азот | Сера | ||||

| ВН-315 КПА с ВИП | 3,3 | 6,4 | 0,88 | 0,00 | 0,25 | 2,0 |

| ВН-741 КПА

без ВИП |

55,2 | 3,0 | 25,5 | 0,79 | 8,00 | 43,0 |

| Примечание. Теплотехнические параметры печей идентичны, состав топлива одинаков. | ||||||

Как видно, в печи без ВИП доля сульфатов в водной вытяжке более чем в 30 раз выше, чем у печи с покрытием, а значительное содержание аммонийного азота говорит о неполном сгорании топлива (при этом образуются окислы азота). Кроме того, более половины массы отложений растворимы в воде, при прокаливании теряют 43% и соединения медленно, но постоянно высвобождают агрессивную кислую среду, что подверждается и значительным содержанием серы.

В печи с покрытием агрессивные формы серных соединений на поверхности отсутствуют, а доля сульфатов в водной вытяжке менее 1% (в ~30 раз меньше). Благодаря практически нулевой растворимости осадка в воде, низким потерям при прокаливании более чем в 30 раз меньшему содержанию серы агрессивное действие на трубы минимизировано.

Высокие экономические показатели прежде всего связаны с низкими капитальными затратами на проведение работ по нанесению ВИП.

Наносится покрытие достаточно быстро и просто (7–10 дней: подготовка поверхности, обеспыливание и нанесение ВИП), нет необходимости в использовании сложных инструментов и оборудования, крупной монтажной техники. Стоимость самого покрытия относительно невысока. Также важно отметить полное отсутствие эксплуатационных затрат в течение межремонтного пробега.

Все это обеспечивает максимальное сокращение срока окупаемости, как правило, это менее 1 года. Более того, экономия топлива сохраняется на всем протяжении срока службы покрытия.

Снижение температуры на перевале и дымовых газов способствует снижению содержания NOx, а сокращение количества сжигаемого топлива приводит к уменьшению объема дымовых газов, что автоматически приводит к сокращению объема вредных выбросов.

Область применения технологии нанесения ВИП очень обширна.

В нефтепереработке и нефтехимии ее можно применять на подогревателях нефти, технологических печах нагрева, реакционных печах, печах пиролиза, риформинга, газовой конверсии, инсинераторах. В металлургии ВИП применяется в воздухоподогревателях доменных печей, регенераторах, коксовых печах, печах отжига в кузнечных горнах; в энергетике – в различных котлах и бойлерах.

Таким образом, можно отметить, что технология нанесения ВИП является одним из реальных методов повышения энергоэффективности трубчатых печей, заслуживающим внимания и применения в сфере нефтепереработки и нефтехимии.

Внедрение данной технологии позволит получить долгосрочный положительный эффект.