Автор: М.В. Черных, А.А. Чурилов, А.Е. Журавлев (ГК «ИНТЕРЮНИС).

Опубликовано в журнале Химическая техника №5/2014

В настоящее время в промышленности используется огромное количество различных инженерных технических устройств, многие из которых являются опасными производственными объектами (ОПО).

Аварии на таких объектах могут привести к многочисленным разрушениям и жертвам среди людей, а также вызвать экологические катастрофы.

В России парк оборудования постоянно увеличивается и обновляется, однако наряду с этим эксплуатируется и оборудование, выработавшее свой срок службы. Зачастую заменять его новым дорого и нецелесообразно, так как его техническое состояние все еще удовлетворительное.

Такое оборудование требует частых технических обследований и планово-предупредительных ремонтов (ППР). Следует отметить, что нормативы обслуживания и ремонта оборудования в действующей системе ППР устарели. Оборудование меняется, реконструируется, а нормативы остаются те же. Все это ведет к завышению объемов работ, численности ремонтного персонала и существенно увеличивает расходы на обслуживание.

Необходимость предотвращения отказов новых типов оборудования привела к появлению новых подходов к организации ремонтов. В мировой практике к таким подходам относится обслуживание по техническому состоянию. При переходе на обслуживание по техническому состоянию уменьшается число ремонтных работ (благодаря исключению ремонта бездефектных узлов) и на 25–40% увеличивается межремонтный ресурс по сравнению с ресурсом после ППР.

Одним из наиболее эффективных вариантов перехода на такое обслуживание является установка на объект системы комплексного диагностического мониторинга (система мониторинга), которая позволяет:

- обслуживать ОПО по техническому состоянию;

- прогнозировать остаточный ресурс;

- обеспечить возможность эксплуатации ОПО, имеющего дефекты или отклонения от проекта;

- снизить риск аварий.

Группа компаний «ИНТЕРЮНИС» является производителем систем мониторинга и программного обеспечения, используя самые инновационные технологии в этой сфере.

В основе систем лежит метод акустической эмиссии, который способен обнаруживать возникновение и развитие дефектов, а также иные воздействия на объект. Для получения дополнительных данных об объекте устанавливаются также параметрические датчики: тензометрии, вибрации, угла наклона, температуры, давления, скорости коррозии и пр.

Перед установкой системы мониторинга для каждого объекта проводится расчет напряженно-деформированного состояния методом конечных элементов (рис. 1).

Результаты расчета позволяют определить:

- зоны с повышенными напряжениями – области, где напряжения близки к допускаемым;

- места с наилучшим откликом – места установки датчиков, где большое изменение показаний датчиков вызвано несущественным внешним воздействием;

- индикаторные интервалы – диапазоны, ограниченные критическими точками, при достижении которых требуется принятие мер;

Таким образом, становится возможным снизить число датчиков без потери информационной полноты и достоверно определять техническое состояние оборудования.

С 2005 г. Группой компаний «ИНТЕРЮНИС» успешно внедрены и эксплуатируются системы мониторинга на следующих типах объектов:

- изотермические резервуары;

- строительные конструкции; аппараты колонного типа;

- реакторы;

- магистральные газои нефтепроводы;

- мосты и другие сооружения.

С целью уменьшения стоимости системы мониторинга и повышения точности оценки остаточного ресурса необходимо устанавливать систему мониторинга еще на стадии проектирования ОПО. Благодаря этому уменьшается риск возникновения внештатных ситуаций и, как следствие, снижается вероятность возникновения аварии на всем протяжении жизненного цикла ОПО.

Приведем следующий пример.

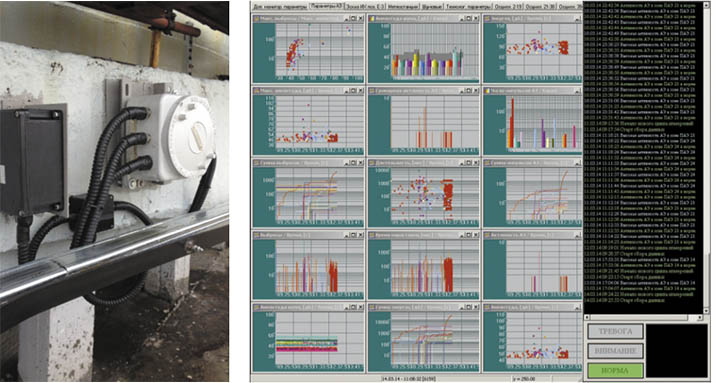

Проведение технического диагностирования внутренней металлической емкости изотермического резервуара занимает около 9 мес. с максимальной периодичностью 1 раз в 8 лет (рис. 2). Вместе с тем установка системы мониторинга (рис. 3), соответствующей требованиям [1], – занимает менее 2 мес., позволяя в дальнейшем проводить оценку технического состояния и определять остаточный ресурс безопасной эксплуатации изотермического резервуара без вывода его из эксплуатации.

Список литературы

- СТО-03-001–10 «Методика комплексного мониторинга технического состояния изотермических резервуаров сжиженных газов».

- РД 03-410–01 «Инструкция по проведению комплексного технического освидетельствования изотермических резервуаров сжиженных газов».

- ГОСТ Р 53564–2009 «Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга».