Автор: А.В. Краснов (АО «ИПН»), Р.Т. Хурамшин (АО «ВНИИНП»), Г.С. Яицких, Ю.А. Мельников (АО «ИПН»).

Опубликовано в журнале Химическая техника №1/2017

В технологических процессах нефтепереработки достаточно часто перемещение материальных потоков по трубопроводам в границах установок осуществляется в двухфазном парожидкостном состоянии. В качестве примера можно привести так называемые трансферные линии трубопроводов между технологическими печами и фракционирующими колоннами на установках атмосферной и вакуумной перегонки нефти.

Высокие рабочие температуры (иногда выше температуры самовоспламенения), пожароопасность продуктов и их коррозийная активность, а также высокие линейные скорости потока закономерно определяют повышенное внимание к трансферным трубопроводам со стороны проектировщиков и эксплуатирующих технологические установки специалистов.

Ошибки на этапе проектирования приводят к проблемам при эксплуатации – возникают опасная вибрация, пульсации давления и расхода, механическое изнашивание элементов трубопровода вплоть до нарушения целостности трубопровода и невозможности дальнейшей его эксплуатации. В результате сокращается межремонтный пробег установки, увеличивается риск внеплановых остановок. Причины неправильной работы трубопроводов не всегда удается четко определить, однако не ставится под сомнение, что определяющим фактором является внутренняя гидромеханика транспортируемой среды.

В связи с этим считаем актуальным подготовку небольшого обзора по проблеме проектирования и эксплуатации двухфазных парожидкостных трубопроводов. В статье попытаемся последовательно рассмотреть основные критерии проектирования подобных трубопроводов, рассказать о некоторых характерных случаях неправильной работы трансферных трубопроводов.

Двухфазные парожидкостные течения существенно отличаются от любого однофазного течения (жидкости или газа). Одновременное присутствие двух фаз приводит к возможности существования потока с различной структурой или режимом течения. Существует большое число режимов течения двухфазных потоков, которые зависят от соотношения массовых расходов фаз, плотности, вязкости фаз, коэффициента поверхностного натяжения. Применительно к трансферным трубопроводам основными режимами течения являются [1, 2]: пузырьковый, расслоенные (расслоенный гладкий и расслоенный волнистый), прерывистые (снарядный и пробковый), кольцевой и дисперсно-кольцевой. Каждый режим имеет характерные черты в распределении жидкой и паровой фаз, которые позволяют выделять режим из других типов. Приближенно режимы течения определяют по специальным картам (графикам). В настоящее время для их определения используются так называемые механистические модели, описывающие характер течения и механизмы перехода от одного режима к другому на основе уравнений механики сплошной среды. Основы такого подхода были заложены Тейтелем, Даклером и Барнеа в 70–80-х годах прошлого века и получили интенсивное развитие в последующих исследованиях.

От структуры потока зависит стабильность течения парожидкостной смеси в трубопроводе. Нестабильные режимы течения сопровождаются пульсацией давления и расхода, вибрацией и гидравлическими ударами. Поэтому очень важно ясно представлять себе, какой именно режим течения реализуется в тех или иных условиях, и насколько этот режим будет приемлем для проектируемой трубопроводной системы.

Режимы течения

Пузырьковый режим. При этом режиме течения паровая фаза представлена в виде многочисленных пузырьков, распределенных в жидкой фазе. Встречается как в горизонтальных, так и в вертикальных трубопроводах.

Расслоенные режимы. Выделяют расслоенный гладкий и расслоенный волнистый режимы течения. При относительно низких скоростях паровой фазы происходит расслаивание фаз. Паровая фаза занимает верхнюю часть трубопровода. При увеличении скорости паровой фазы на поверхности слоя жидкой фазы возникают волны, гребни которых не перекрывают сечение трубы. Данные режимы могут существовать только в горизонтальных трубопроводах.

Прерывистые типы. При дальнейшем увеличении скорости паровой фазы амплитуда волн жидкости достигает верхней части сечения трубы. Из этого режима выделяют два отдельных типа течений: пробковое и снарядное. При пробковом течении имеют место жидкостные пробки, разделенные паровыми пузырями, диаметр которых не превышает диаметра трубы, так что жидкая фаза продолжает непрерывно протекать по нижней части сечения трубопровода. При увеличении газосодержания и скорости паровой фазы паровые пузыри полностью занимают сечение трубы и разделяют жидкость на отдельные пробки (снаряды). Данные режимы течения являются опасными для трубопроводов, так как вызывают появление гидравлических ударов.

Для вертикального трубопровода появление снарядного режима и гидравлических ударов может быть дополнительно обусловлено эффектом периодического захлебывания трубопровода. При высоком газосодержании и скорости паровой фазы, еще недостаточной для формирования устойчивого кольцевого режима, в нижней точке трубопровода начинает скапливаться жидкость.

В определенный момент жидкость перекрывает сечение трубы, паровой поток выталкивает жидкий «снаряд» вверх, разгоняя его до больших скоростей. Далее процесс повторяется. Подобный жидкий «снаряд» часто является тем воздействием, которого может быть вполне достаточно для обрыва трубопровода, раскрытия фланцев или повреждения арматуры.

Снарядный режим течения при эксплуатации легко выявляется по наличию низкочастотной вибрации трубопроводов большой амплитуды. Кроме гидравлических ударов при снарядном режиме пульсация расхода и давления негативно отражается на работе массообменного оборудования. В связи с этим следует избегать появления данного режим при проектировании, выбирая соответствующие диаметры и угол наклона трубопроводов.

При невозможности обеспечения условий для стабильного режима течения можно несколько снизить ударное воздействие, например, исключением арматуры (особенно обратных клапанов), применением отводов с большим радиусом гиба, использованием неподвижных опор.

Кольцевой и дисперсно-кольцевой. Дальнейший рост скорости пара приводит к тому, что паровая фаза пробивает жидкие пробки с формированием кольцевой пленки на стенке трубы. Мелкодисперсная капельная жидкость находится в ядре потока. Газосодержание потока по сечению трубы увеличивается от нулевого на стенке до максимального на оси. Кольцевой и дисперсно-кольцевой режим течения в трубопроводе – стабильные режимы течения парожидкостной смеси, к обеспечению которых необходимо стремиться во всем диапазоне производительности технологической установки при проектировании трансферных трубопроводов.

Кроме вибрации и пульсаций параметров другой часто встречающейся серьезной проблемой трансферных трубопроводов является повышенное коррозийно-эрозийное изнашивание его составных элементов. В условиях двухфазности течения эрозия является результатом взаимодействия двух систем: потока пара, содержащего жидкие (иногда и твердые) частицы, и материала трубопровода. Скорость поверхностной эрозии зависит от гидродинамических параметров течения потока: скорости фаз, режима течения, размера капель жидкости, наличия жидких пленок и твердых микрочастиц. Сочетание указанных факторов определяет механизм и особенности нагружения и разрушения материала. Также для оценки возможности эрозии необходимо учитывать прочностные свойства материала, наличие коррозионно-активных компонентов продукта, угол атаки потока к поверхности.

В зависимости от интенсивности коррозийного и эрозионного процессов определяющим будет либо коррозия, либо силовое воздействие двухфазного потока (ударнокапельное нагружение металла).

Разрушение элементов трубопровода является следствием ударно-капельного нагружения, процесс которого связан с появлением в ядре потока крупных капель жидкости, которые увлекаются потоком и разгоняются до скоростей, близких к скорости несущей паровой фазы. Механизм образования капельной жидкости в ядре потока может быть разный: это могут процессы конденсации в скачках уплотнений при критических условиях течения (подробно об этом далее) или отрывные пристеночные течения в местных сопротивлениях (отводы, диффузоры, арматура).

Можно привести характерный пример: технологическая установка ЭЛОУ-АВТ-2 производительностью по сырой нефти 2,5 млн. т в год на одном из НПЗ Дальнего

Востока. В вакуумном блоке отмечен сильный эрозийный износ трансферного трубопровода. Участки эрозии локализованы в местах поворотов трасс (отводах) трубопроводов (рис. 1). Наиболее интенсивной сквозной эрозии подверглись отводы непосредственно на выходе из печи. Также была отмечена эрозия в других отводах на глубину 4…5 мм в течение 1 года работы блока на производительности, составляющей 70% номинальной. Такая глубина эрозии недопустимо велика, скорость коррозии, заложенная проектировщиком, значительно превышена. По проекту печные змеевики выполнены переменного диаметра, который увеличивается по ходу движения потока DN100 мм → DN150 мм → DN200 мм → ? DN250 мм. На выходе из печи сразу после фланцевой пары штуцера предусмотрен переход (диффузор) на D

N = 300 мм, далее прямой короткий участок с постоянным диаметром (длиной 0,3 м), после которого расположен крутоизогнутый отвод. Поверочный расчет трубопровода показал, во-первых, наличие кольцевого режима течения на выходе из печи; во-вторых, достижение потоком в диффузоре скорости течения, равной скорости звука. Используя эти данные, картину течения можно представить следующим образом [3, 4]. При прохождении потока через диффузор на внутренней поверхности конуса возникает вихревая зона с обратным течением, приводящая к срыву и дроблению жидкой пленки с образованием крупных вторичных капель и их переносу в ядро потока. В связи с наличием короткого прямого участка (длиной всего 0,3 м) между диффузором и отводом обратный возврат капель в пленку и повторное формирование кольцевой структуры двухфазного потока не успевает произойти, так как вихревой след от местного гидравлического сопротивления растягивается на расстояние до 10 трубных диаметров. Образовавшаяся подобным образом парокапельная смесь на высокой скорости воздействует на стену отвода, вызывая механическое изнашивание металла.

В подобных случаях необходимым условием для снижения скорости эрозии будет стабилизация потока после местного сопротивления на прямом участке с постоянным диаметром длиной 5…10 трубных диаметров. Снижение каплеударного воздействия может быть достигнуто уменьшением угла атаки потока к поверхности; в отводах это достигается увеличением радиуса гиба до трех и более диаметров, а в вытяжных тройниках – уменьшением угла поворота.

Скорость парожидкостного потока непрерывно меняется по длине трубопровода. Ускорение потока происходит за счет его расширения при прохождении трубопроводных участков постоянного диаметра и местных сопротивлений, торможение потока происходит при прохождении диффузоров; при этом происходит частичное восстановление статического давления потока. При непрерывном изменении скорости потока предельным состоянием является критический режим, т.е. достижение потоком скорости звука (число Маха М = 1. Скорость звука в двухфазных парожидкостных смесях всегда ниже скорости звука в любом отдельном компоненте системы – паровой и жидкой фазе, поэтому критические условия могут образоваться уже при скорости потока около 100 м/с.

В критических сечениях происходит переход от звуковой скорости (М = 1) к дозвуковой (М < 1) скачкообразно (разрывно) с образованием ударной волны или скачка уплотнения – таково свойство течений сжимаемых сред. В скачках уплотнений возникают градиенты давления, температуры и плотности, при определенных условиях может возникать спонтанная конденсация [3] (или скачки конденсации), которая приводит к появлению в ядре потока новой жидкой фазы. Эта капельная жидкость, разгоняемая паровой фазой до скоростей, близких к скорости пара, при встрече со стенкой трубопровода вызывает его ударно-капельное нагружение.

Из накопленного специалистами АО «ИПН» опыта реконструкций трансферных трубопроводов следует выделить следующую особенность: очень часто в трансферных трубопроводах интенсивные процессы коррозии и эрозии сопутствуют критическим условиям течения потока внутри труб. И локализация зон эрозии совпадает с расположением критических сечений.

Течения потоков в трубопроводах с околозвуковыми скоростями стараются избегать, так как это сопровождается вибрацией, повышенными механическими нагрузками на трубопровод и звуковыми эффектами (шум).

Дополнительно следует учитывать тот факт, что коэффициенты местных сопротивлений в базах данных расчетных программ и справочниках [4] определены преимущественно путем обработки экспериментальных данных для существенно дозвуковых течений, поэтому их распространение на критические и околокритические скорости может приводить к снижению достоверности результатов расчета.

С учетом приведенных причин АО «ИПН» в практике проектирования парожидкостных трубопроводов по скорости потока ограничивается величиной не более 0,7…0,8 М.

За предельно допустимую скорость потока также можно принимать скорость, рассчитанную по формуле стандарта API 14Е [5], согласно которому не рекомендуется превышать скорость потока более (здесь с – постоянная, зависящая от рабочих условий трубопровода, для большинства случаев принимается равной 100; ρmix – плотность парожидкостной смеси.

ЛК-6у до реконструкции в программе «Гидросистема»

показано направление потоков

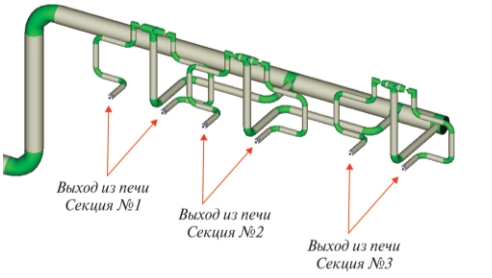

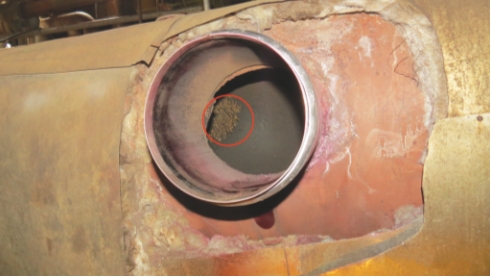

Дополнительно приведем еще один пример неудачной конфигурации трансферного трубопровода. Многосекционная трубчатая печь комбинированной установки ЛК-6у на одном из НПЗ ближнего зарубежья. В каждой секции смонтированы два змеевика с последующим объединением потоков из каждой секции в стандартных тройниках за пределами печи (рис. 2). После тройников потоки из каждой секций печи объединяются в одном общем сборном коллекторе DN = 500 мм, по которому далее нефть поступает в колонну. При эксплуатации на участках тройников слияния потоков отмечен повышенный уровень вибрации, а во время ремонта дополнительно выявлена сильная эрозия (рис. 3). Также эрозия отмечена и в сборном коллекторе напротив врезок (рис. 4). При обследовании установки было установлено, что причиной вибрации является неправильная ориентация потоков при их слиянии в тройниках. В проекте было принято встречное направление потоков, при этом происходит турбулентное смешение двух встречно-направленных потоков с большими скоростями, происходят гидравлические удары, сопровождаемые большими потерями и пульсациями давления, явлениями отрыва жидкой пленки со стенок. Это и явилось основной причиной эрозии и вибрации. При реконструкции данного трансферного узла АО «ИПН» были исключены тройники, от каждого змеевика выполнен отдельный трубопровод с врезкой в сборный коллектор под острым углом, все крутоизогнутые отводы были заменены на отводы с большим радиусом, при этом сборный коллектор был сохранен [6].

расположенная с небольшим смещением по отношению

к оси боковой врезки

На основании многолетнего практического опыта специалистов АО «ИПН» можно сформулировать, следующие основные подходы к разработке конфигурации трансферных трубопроводов:

- исключение крутых поворотов трасс (т.е. применение колен с острой кромкой и крутоизогнутых отводов);

- исключение строго вертикальных участков с восходящим течением;

- минимизация общей длины трубопровода;

- применение врезок в сборный коллектор под острым углом (не более 45°);

- применение симметричных тройников с острыми углами поворота (так называемых «косых» тройников);

- увеличение диаметров труб по ходу потока.

Необходимо также отметить важность правильного выполнения механической части проектирования трансферных трубопроводов, которая включает:

- разработку системы опорных конструкций трубопроводов;

- комплекс прочностных расчетов и мероприятий по компенсации линейных температурных удлинений трубопровода;

- выбор материального исполнения трубопроводов.

Необходимо отметить, что проектирование трансферных трубопроводов – это совместная итерационная работа технолога и механика. Специалисты АО «ИПН» для теплогидравлических расчетов трансферных трубопроводов используют специализированный программный комплекс «Гидросистема 3.87», разработанный ООО «НТП Трубопровод». Расчетные модули «Гидросистемы» основаны на наиболее точных и популярных расчетных методиках позволяют рассчитывать гидродинамические параметры двухфазного парожидкостного потока и теплофизические свойства транспортируемого продукта.

К сожалению, значительное количество заводских трубопроводов, при проектировании которых не были учтены указанные факторы, подвержены сверхнормативной вибрации, разгерметизации, что в свою очередь нередко приводит к аварийным остановам производств.

Ежегодно специалисты АО «ИПН» и ООО «НТП Трубопровод» устраняют десятки дефектов монтажного проектирования на действующих предприятиях России и Ближнего Зарубежья.

Список литературы

- Жидков А.Б., Герасимов Д.П. Денисов Д.Е и др. Трубчатые нагревательные печи нефтепереработки и нефтехимии. СПб., 2015. 104 с.

- Уоллис Г. Одномерные двухфазные течения. М.: Мир, 1972. 440 с.

- Перельман Р.Г., Пряхин В.В. Эрозия элементов паровых турбин. М.: Энергия, 1986. 178 с.

- Идельчик И.Е. Справочник по гидравлическим сопротивлениям. М.: Машиностроение, 1992. 672 с.

- API 14E. Recommended Practice for Design and Installat of Offshore Production Platform Piping Systems.

- Яицких Г.С., Мельников Ю.А., Шакимов С.Л. Проектирование трубопроводов технологических установок//Трубопроводная арматура и оборудование. 2015. №1 (76).