Автор: М.Б. Петельский (ООО «ТД «Элма»).

Опубликовано в журнале Химическая техника №10/2014

Газоочистка в промышленности осуществляется с целью технологической подготовки газов, удаления ненужных примесей, извлечения ценных веществ, а также для предотвращения загрязнения атмосферного воздуха вредными отходами.

Вклад различных отраслей промышленности в загрязнение воздуха (%, по последним оценкам):

Транспорт 28

Металлургия 26,3

Электроэнергетика 20,3

Нефтедобыча и нефтепереработка 9,2

Машиностроение 2,5

Химическая промышленность 1,9

Деревообработка 1,8

Пищевая промышленность 1,1

Легкая промышленность 0,3

В настоящее время существует несколько промышленно применяемых методов очистки:

- абсорбционные;

- термическое окисление (дожигание);

- каталитическое окисление;

- озонирование;

- биохимические.

Являясь специалистом в области насосного оборудования, производственно-торговая компания «Элма» участвует в создании систем промышленной газоочистки в части подбора и поставки надежных химических насосов. С точки зрения применения насосной техники остановимся на особенностях абсорбционных методов очистки, которые часто применяются для очистки и подготовки больших объемов газов с высоким начальным содержанием удаляемых примесей.

Для абсорбции газа используют жидкие растворители (вода с добавками химических веществ), которые реагируют с вредными веществами в газовом потоке при разных способах контакта между газовой и жидкой фазами. Жидкость в абсорбционных методах может контактировать с газовым потоком однократно или циркулировать в аппаратах с добавками свежих порций и выделением уловленного компонента. Движение газового и жидкого потоков может быть организовано прямоточным или противоточным методами. Противоточный метод более предпочтителен при большом содержании улавливаемых продуктов, так как при нем создается высокая разность концентраций и массообмен идет интенсивнее.

Для эффективного массообмена необходим аппарат, способствующий увеличению площади поверхности контакта газа с жидкостью.

В качестве таких аппаратов используют скрубберы. Немаловажным фактором при изготовлении скрубберов является правильный выбор насосного оборудования (особенно, когда в процессе участвуют агрессивные жидкости).

Выделяют следующие виды скрубберов:

- насадочные скрубберы;

- орошаемые циклоны (центробежные скрубберы);

- пенные аппараты;

- скрубберы Вентури.

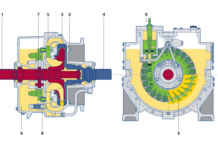

В насадочных скрубберах (рис. 1) развитая площадь поверхности абсорбента 2 достигается за счет применения различных насадок, что существенно повышает эффективность очистки. Насадки могут быть сплошные и секционированные 1, однотипные и комбинированные. Геометрическая форма насадки влияет на гидродинамические характеристики аппарата, а химическая природа выбирается с учетом химической стойкости к проходящим компонентам. Центробежные скрубберы (рис. 2) используются при больших объемах очистки газов. Особенностью его конструкции является наличие форсунок, через которые в систему подается очищающая жидкость, создающая тонкую капельную завесу.

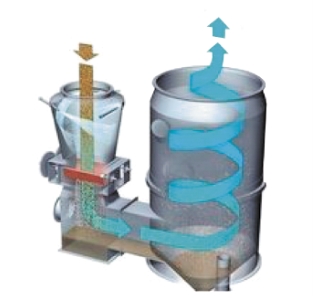

Газ поступает через патрубки, расположенные у основания корпуса скруббера и движется наверх по винтообразной траектории. При этом твердые частицы пыли под действием центробежной силы прижимаются к стенкам корпуса, намокают и падают вниз.

Пенный аппарат иногда также называемый пенным адсорбером, используют для удаления из газа других газообразных примесей.

Очищаемое вещество подается на барботажную решетку с небольшими отверстиями (порядка 3…5 мм), над которой расположен слой жидкости. При скорости подачи газа до 2 м/с жидкость становится пенообразной и благодаря этому практически на 100% улавливаются все частицы размером более 5 мкм.

Принцип действия скруббера

Вентури (рис. 3) следующий: в трубу Вентури, оснащенную форсунками для подачи жидкости, поступает загрязненный газ. Сечение конуса сужается, заставляя смесь газа и жидкости двигаться быстрее – возникает эффект турбулентности. Турбулентность дробит поток на мельчайшие капельки, на поверхности которых оседают частицы. По мере поступления потока в расширяющуюся часть аппарата его скорость снижается, турбулентность падает.

Жидкость собирается в крупные капли и оседает на дно под действием силы тяжести, а очищенный газ снова подается в атмосферу или в производство.

При использовании любого типа аппаратов необходимо обеспечивать подачу, циркуляцию, отвод жидкой фазы. Для этой цели используется насосное оборудование. При этом адсорбент и извлекаемые продукты нередко являются коррозионно-активными жидкостями, воздействие которых усиливается повышенными температурами и высокими скоростями потоков жидкости и газа.

В настоящее время для изготовления скрубберов широко распространены полимерные материалы в то время как насосная техника изготавливается в большинстве случаев из коррозионно-активной стали, которая подвержена коррозии при работе с агрессивными средами. Коррозия металлов обусловлена образованием на поверхности железа продуктов окисления (ржавчина). Слой гидроксида железа, образующийся на поверхности, имеет рыхлую структуру и не защищает от дальнейшего разрушения металла.

Традиционные методы борьбы с коррозией предполагают использование для изготовления насосного оборудования коррозионно-стойкой стали, которую получают введением различных элементов, главным образом хрома до 12–20%, никеля, марганца, титана, кобальта, молибдена. На поверхности хромсодержащей детали, контактирующей с агрессивной средой, образуется тонкая пленка нерастворимых окислов, препятствующих контакту металла с кислородом. Однако использование коррозионно-стойкой стали не останавливает, а лишь замедляет процесс коррозии, при этом большое значение имеет состояние поверхности материала, отсутствие внутренних напряжений и кристаллических дефектов.

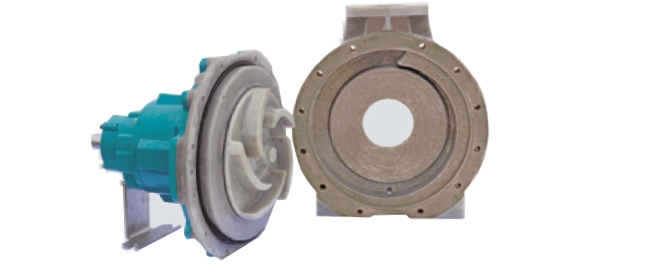

При работе с агрессивными средами низкой концентрации рекомендуется использовать насосы из стеклопластика. Центробежные насосы серии MODERN компании ASTERION (рис. 4) – новое «слово» в области насосов для агрессивных жидкостей.

В отличие от традиционно используемого полипропилена или фторопласта проточная часть этих насосов изготовлена из материала ПУВ (FRP) – полиэстера, усиленного стекловолокном. Этот материал, основой которого является полиэфирная эпоксидная смола, обладает отличной стойкостью против химически агрессивных жидкостей.

Прочность полиэстера, усиленного стекловолокном, настолько высока (сопоставима со свойствами основных металлических сплавов), что нет необходимости в армировании проточной части насоса. Материал гарантирует также отличную химическую стойкость и более высокую стойкость против воздействия жидкостей с твердыми включениями.

Срок службы насосов серии MODERN гораздо больше, чем насосов из термопластиков.

В настоящий момент существует четыре варианта материала проточной части: V1G; V1A; V1C; V1F, которые различаются молекулярной структурой ПУВ (FPR). Это позволяет оптимальным образом подобрать насос для той или иной жидкости, не переплачивая лишних денег. Насосы Modern являются отличной альтернативой металлическим насосам, изготовленным из специальных сплавов, и могут эффективно применяться для скрубберов, а также в других производственных процессах с применением химикатов.

Выбор жидкости для абсорбционного процесса прямо зависит от растворимости в ней улавливаемого газа. Для эффективного применения водных абсорбционных сред удаляемый компонент должен хорошо растворяться в абсорбционной среде и часто химически взаимодействовать с водой, как, например при очистке газов от HCl, HF, NH3, NO2.

Для абсорбции газов с меньшей растворимостью (SO2, Cl2, H2S) используют щелочные растворы на основеNaOH или Ca(OH)2. При извлечении углеводородов нередко используются органические растворители.

Примеры процессов, в которых используется абсорбционная очистка газов и процесс связан с агрессивной средой:

- улавливание углеводородов;

- очистка от SO2 дымовых газов ТЭС;

- очистка газов от сероводорода железно-содовым методом с получением элементарной серы;

- моноэтаноламиновая очистка газов от CO2 в азотной промышленности; очистка газов от RSH щелочными растворами, в частности NaOH.

Наличие в газе значительных количеств СО2 и H2S приводит к существенному ухудшению условий абсорбции RSH. В этом случае применяется двухступенчатая очистка: на первой ступени – очистка газа от H2S и С02 аминами, на второй – очистка газа от RSH щелочью; l очистка природного газа от кислых компонентов с помощью аминовых процессов. Они применяются для очистки природного газа уже несколько десятилетий, но до настоящего времени остаются основными (примерно 70% общего числа установок). Наиболее известными этаноламинами, используемыми в процессах очистки газа от Н2S и СО2, являются: моноэтаноламин (МЭА), диэтаноламин (ДЭА), триэтаноламин (ТЭА), дигликольамин (ДГА), диизопропаноламин (ДИПА), метилдиэтаноламин (МДЭА).

Известны также процессы, где абсорбция приводит к образованию готового продукта или полупродукта:

- получение минеральных кислот;

- абсорбция SO3 в производстве серной кислоты;

- абсорбция оксидов азота в производстве азотной кислоты;

- получение солей;

- абсорбция оксидов азота щелочными растворами с получением нитрит-нитратных щелоков;

- абсорбция водными растворами извести или известняка с получением сульфата кальция;

- абсорбция NH3 водой для получения аммиачной воды.

Все перечисленные процессы требуют применения специальных полимерных материалов при изготовлении насосной техники.

При проектировании скруббера для правильного выбора насоса в целях его оптимальной эксплуатации необходимо иметь следующую информацию:

- характеристика перекачиваемой жидкости (концентрация, температура, вязкость, плотность) ;

- температура окружающей среды;

- наличие твердых включений (процентное содержание, размер, твердость по Моосу, магнитные свойства);

- требуемые напорные характеристики с учетом потерь;

- требуемая производительность;

- режим работы насоса;

- способ установки насоса (под заливом, самовсасывающий, полупогружной)

- наличие и характеристики пневмомагистрали либо характеристики электросети.

Формально, имея все необходимые элементы гидросистемы скруббера (насосы, трубы, фитинги, насадки и др.), часто на практике не удается получить ожидаемый эффект от ее работы. Поэтому правильная разработка оптимальных схем расположения насадок, подбор их размеров и материала, из которого они изготовлены, а также общее понимание процессов гидродинамики часто играет определяющую роль в работе системы.

Специалисты ООО «ТД «Элма» используют программный комплекс FlowVision для моделирования трехмерных течений жидкости в скруббере, а также для визуализации этих течений методами компьютерной графики. Данный факт позволяет проверить правильность выбора насосного оборудования и избежать ошибок на этапе проектирования.