Автор: Е.В. Устинов (ООО НПО «Газтехномаш»).

Опубликовано в журнале Химическая техника №10/2016

В настоящее время для осушения участков магистральных трубопроводов после гидроили пневмоиспытаний перед их приемкой в эксплуатацию применяются две технологии – вакуумирование и продувка осушенным воздухом. Более привычным и традиционным является второй способ, однако более современен и эффективен первый.

В чем же заключаются преимущества вакуумирования перед с технологией продувки осушенным воздухом?

Во-первых, при вакуумировании имеется четкий и простой критерий определения того момента, когда влага действительно оказывается полностью удаленной, и работу можно закончить – это падение давления в трубопроводе существенно ниже давления насыщенных паров воды при температуре трубы (грунта). При этих условиях вода не может находиться в жидкой фазе, а ее остаток в виде пара достаточно невелик в силу низкой плотности пара при столь малом давлении. Обычно в качестве критерия для прекращения вакуумирования принимают достижение давления в осушаемом участке трубопровода на уровне 1 мбар (для справки: давление насыщенных паров воды при температуре 3°С, согласно данным [1], составляет 7,5 мбар).

Другими словами, вакуумная осушка позволяет эффективно «достать» влагу, в том числе и из самых «укромных уголков» или мест ее локальных скоплений, в отличие от технологии продувки сухим воздухом. Действительно, при продувке сухим воздухом происходит постепенное испарение воды с поверхности и ее унос продуваемым воздухом. При этом темп испарения ограничен и глубокие «лужи» будут высыхать очень долго после того, как практически уже вся поверхность трубопровода высохнет. В случае применения технологии вакуумирования темп испарения локальных местных скоплений воды резко возрастет после осушения основной доли поверхности трубопровода. На локальных местах скоплений воды будет сконцентрирована вся мощность вакуумной установки.

Во-вторых, очень важным преимуществом технологии вакуумирования перед с продувкой сухим воздухом является гораздо большая энергетическая эффективность.

Рассмотрим физику процесса осушения и энергозатраты той и другой технологии.

При продувке сухим воздухом скорость осушения определяется балансом (разницей) содержания воды во вдуваемом в трубопровод и выходящим из него воздухе. Если существенная часть внутренней поверхности трубы влажная, то выходящий из нее воздух будет выходить с температурой грунта и при 100%-ной влажности, т.е. массовая скорость уноса воды в паровой фазе будет определяться произведением объемной производительности и плотности насыщенных паров воды при температуре грунта.

Точно также определяется и скорость удаления воды в паровой фазе при работе вакуумной установки. Таким образом, при одинаковой объемной производительности вакуумной установки и установки производства осушенного воздуха результирующая скорость удаления паров воды из трубопровода будет больше у первой ровно на величину содержания паров воды в подаваемом в трубопровод осушенном воздухе. Обычно к воздуху, используемому для продувки, предъявляют весьма высокие требования (температура точки росы не выше –20°С, что соответствует парциальному давлению паров около 1 мбар). Таким содержанием воды (1 мбар на фоне 7,5 мбар, что имеет место в выходящем из газопровода потоке воздуха при 3°С) можно пренебречь. В результате получаем, что 1 м3 воздуха, удаляемый из трубопровода, уносит вместе с собой одинаковое количество водяных паров вне зависимости от давления, т.е. вакуумная установка и установка осушенного воздуха при одинаковых объемных производительностях дадут примерно одинаковую скорость осушения трубы.

На самом деле эффективность вакуумной установки будет даже несколько выше по следующим причинам: во-первых, из-за небольшого содержания паров воды в осушенном воздухе, вдуваемом в трубу и, во-вторых, из-за того, что на завершающем этапе, когда большая часть поверхности трубы уже сухая, выходящий при продувке воздух будет иметь влажность менее 100%.

Главным преимуществом технологии вакуумирования, наряду с рассмотренными, является то, что 1 м3 «вакуума» обходится в производстве гораздо дешевле 1 м3 осушенного воздуха. Это обусловливается следующим: перед осушением воздух сжимают до давления обычно не ниже 7 бар, что требует гораздо больших затрат энергии, чем для производства такого же объема «вакуума».

Для обоснования этого приведем соответствующий расчет. Используя известные формулы термодинамики, можно получить, что для адиабатического сжатия газа от начального давления р до конечного давления π (степень сжатия) необходимо затратить удельную (на единицу сжимаемого объема) газа работу

где γ – показатель адиабаты.

где γ – показатель адиабаты.

При работе вакуумной установки сжатие происходит от давления p < pа (здесь pа – атмосферное давление со степенью сжатия π = pа/p). Изменение энергии, требуемой для извлечения (откачивания) 1 м3 объема газа с давлением р в атмосферу при адиабатическом сжатии, иллюстрирует рис. 1. Следует отметить, что данная работа обращается в ноль как при начальном атмосферном давлении извлекаемого воздуха (газа), так и при нулевом.

Факт обращения в ноль удельной работы, требуемой для извлечения газа при низких давлениях в атмосферу, позволяет создавать высокопроизводительные вакуумные системы с приводом низкой мощности, что в конечном счете обусловливает меньшие габариты, массу и стоимость вакуумных систем по сравнению с установками осушения воздуха, требующими тяжелых и дорогих компрессоров. Действительно, согласно соотношению (1), удельная адиабатическая энергия вакуумирования, т.е. извлечения 1 м3 воздуха или водяного пара в атмосферу с исходным абсолютным давлением 10 мбар и показателем адиабаты γ = 1,4, составляет 9,55 кДж/м3, а аналогичная работа, требуемая для сжатия воздуха от атмосферного давления до 7 бар, что необходимо для его осушения, составляет 284 кДж/м3, т.е. почти в 30 раз больше.

В конце 2013 г. НПО «Газтехномаш» совместно с «LBMвакуум» в сжатые сроки были спроектированы и построены две вакуумные установки для компании «ЕВРАКОР», которая в то время заканчивала строительство очередной нитки газопровода средняя Азия – Китай и приступала к гидроиспытаниям. Фотография установки, подсоединенной к газопроводу, представлена на рис. 2.

Установка состоит из четырех групп вакуумных насосов, работающих параллельно на один коллектор. Она выполнена по хорошо известной в вакуумной технике двухступенчатой схеме, когда каждая группа состоит из двух последовательно соединенных насосов – бустерного насоса Рутса, выполняющего предварительное сжатие среды, и форвакуумного роторно-пластинчатого насоса, установленного за ним. Двухступенчатая гидравлическая схема позволяет существенно (в несколько раз) повысить производительность установки по сравнению с производительностью форвакуумных насосов и более чем на порядок уменьшить минимально достижимое давление, создаваемое установкой (предельный вакуум).

Основные технические характеристики установки

Число и производительность форвакуумных роторно-пластинчатых насосов м3/ч 4×630

Число и номинальная (геометрическая) производительность насосов Рутса, м3/ч (при синхронной частоте вращения 3 000 об/мин) 4×2500

Предельный вакуум, мбар Менее 0,1

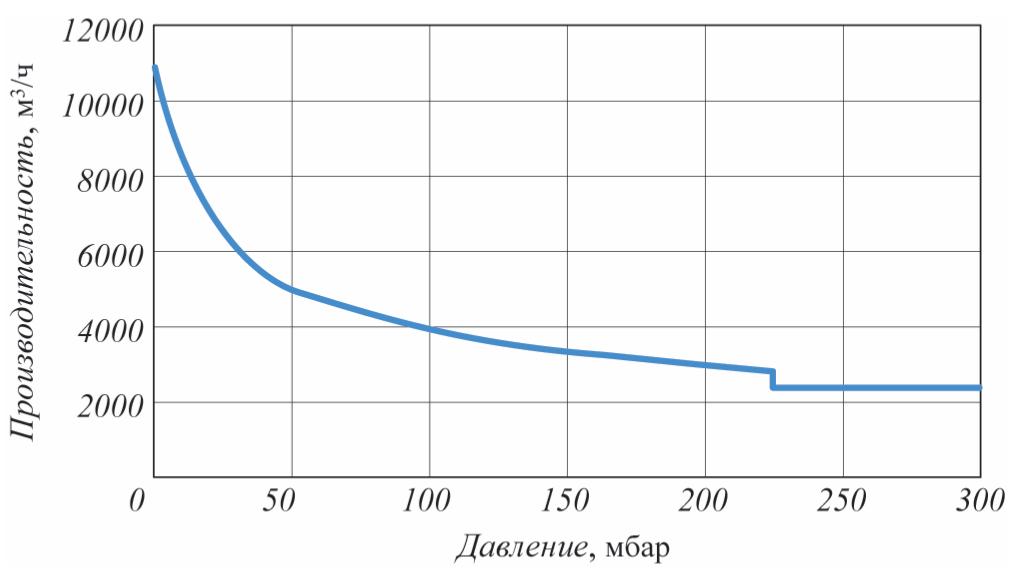

Производительность установки (в зависимости от давления всасывания) м3/ч 2400…11300

Привод насосов Рутса выполнен через преобразователи частоты, что позволяет регулировать частоту их вращения в зависимости от входного давления. Необходимость регулировки частоты обусловливается, вопервых, ограниченным значением максимально допустимого перепада давлений на насосах Рутса и, во-вторых, ограничением по перегреву насосов (ограничение максимально допустимой степени сжатия) в диапазоне среднего вакуума 10…25 мбар. Система управления определяет максимально допустимую (расчетную) частоту вращения насосов Рутса.

Изменение производительности установки в зависимости от входного давления представлено на рис. 3.

Производительность установки увеличивается по мере углубления вакуума после включения насосов Рутса при абсолютном давлении 225 мбар. В начале процесса вакуумирования (при давлении в осушаемом трубопроводе выше данного значения) насосы Рутса отключены (авторотируют), и производительность установки есть сумма производительностей форвакуумных насосов.

Критерием эффективности вакуумной установки в нашем случае является время, в течение которого она может осушить участок трубопровода. Как отмечалось, скорость удаления воды определяется как произведение плотности насыщенных паров воды при температуре грунта и производительности вакуумной установки.

С учетом того, что производительность двухступенчатых вакуумных установок сильно изменяется с уменьшением давления, процесс вакуумирования удобно условно разделить на три составляющие.

Первый этап – снижение давления в осушаемом газопроводе от начального атмосферного до давления насыщенных паров воды при температуре грунта pH2O (определяется по данным таблиц, см., например, [1]).

На данном этапе происходит снижение давления воздуха по экспоненциальному закону с переменным значением производительности вакуумной установки s: p = pаexp(–st/V) + pH2O, (2) где t – время от начала вакуумирования; V – объем осушаемого участка трубопровода.

Первый этап можно условно считать завершенным, когда давление воздуха станет существенно ниже давления насыщенных паров воды. Согласно формуле (2), легко видеть, что для этого надо откачать около 6 объемов трубопровода, снизив при этом парциальное давление воздуха в exp(6) ≈ 400 раз до значения 2,5 мбар.

Как правило, второй этап – удаление (откачивание) насыщенных паров воды из трубопровода при температуре грунта – составляет основное время вакуумирования. Нормативы Газпрома [2] допускают остаток влаги в газопроводе после ее удаления поршнями (исходное значение перед началом вакуумирования) на уровне 430 г/м для газопроводов диаметром 1 400 мм и 300 г/м для газопроводов диаметром 1 000 мм. Чтобы удалить такое количество воды в паровой фазе при удельном объеме насыщенного пара 170 м3/кг и температуре 3°С [1] потребуется откачать 46,5 объемов газопровода Dу = 1 400 мм и 65 объемов газопровода Dу = 1 000 мм. Таким образом, «объем работы установки» на втором этапе составит около 50 объемов трубопровода, т.е. существенно больше, чем на первом, когда надо откачать всего 6.

Этот факт указывает на то, что проектировать вакуумные установки следует таким образом, чтобы они давали максимальную производительность при откачивании практически чистых паров воды при давлении 7…10 мбар.

Производительность установки на больших давлениях обычно не столь важна. Именно такая зависимость производительности от давления характерна для двухступенчатых вакуумных систем. Важно также, чтобы форвакуумные насосы могли эффективно работать на парах воды. Это предлагают не все производители роторнопластинчатых насосов. Помимо наличия газобалластных клапанов, обеспечивающих «разбавление» паров воды воздухом на завершающем этапе сжатия, крайне желательно обеспечение высокотемпературного (не менее 100°С) режима работы насоса для предотвращения конденсации воды. Также требуется использование современного синтетического масла.

Третий, завершающий этап вакуумирования характеризуется тем, что воды в жидкой фазе в осушаемом трубопроводе не остается, и происходит быстрое (по экспоненциальному закону) падение давления оставшихся там паров воды. Для снижения их давления до 1 мбар достаточно откачать всего 2 объема трубопровода. При высокой производительности двухступенчатых установок при низких давлениях это очень быстро.

Проделанный анализ показал, что время вакуумирования трубопровода определяется в основном двумя факторами – производительностью установки при давлении насыщенных паров воды при температуре грунта и остатком воды перед вакуумированием. В то же время опыт использования вакуумных систем показал, что производительность установки на первом этапе (при высоких давлениях) также может быть важна. Так, при строительстве газопровода средняя Азия – Китай в целях снижения времени вакуумирования удаление воды поршнями после гидроиспытаний было проведено настолько тщательно, что ее в газопроводе почти не осталось.

Это обусловило отсутствие «полки» давления при вакуумировании, соответствующей давлению насыщенных паров воды при температуре грунта. При вакуумировании всех участков газопровода давление монотонно снижалось со временем, при этом темп снижения давления в логарифмическом масштабе возрастал по мере углубления вакуума, согласно графику увеличения производительности установок (рис. 3). При столь тщательном удалении воды время вакуумирования определяется главным образом первым этапом. Тем не менее, такая ситуация является скорее исключением, чем правилом.

После завершения работ в Средней Азии одна из установок использовалась для осушения участка магистрального газопровода диаметром 1 400 мм и длиной 26 км на севере Западной Сибири. Там остаток влаги был гораздо больше нормативного показателя.

В результате к исходу пятых суток вакуумирования первый этап был завершен, давление снизилось до 8 мбар и не снижалось ниже 7,2 мбар в течение последующих 9 суток вакуумирования. В результате из газопровода было удалено около 9 т воды, но влага так и не была удалена полностью.

Таким образом, можно сделать вывод, что вакуумная установка, выполненная по двухступенчатой схеме, является эффективным средством для осушения трубопроводов. Дальнейшее совершенствование таких установок можно осуществить за счет применения теплообменника для охлаждения среды между ступенями сжатия (вакуумными насосами). Охлаждение среды на входе в форвакуумный насос позволит поднять его массовую производительность обратно пропорционально изменению абсолютной температуры, что, в свою очередь, позволит установить в первой ступени насос Рутса большей производительности, и тем самым дополнительно увеличить производительность установки при низком давлении.

Список литературы

- Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. М.: Наука, 1972.

- СТО Газпром 2-3.5-354–2009.