Автор: Н.А. Сычев (НАК «АЗОТ»).

Опубликовано в журнале Химическая техника №6/2015

За период существования производства накопился ряд проблем, требующих оперативного решения для стабилизации работы цеха. Специалистами предприятия была разработана стратегическая программа технического перевооружения цеха, период реализации которой рассчитан до 2019 года (рис. 1).

На первом этапе была произведена замена физически изношенного технологического оборудования.

В 2010–2014 гг. произведена замена котлов-утилизаторов, холодильников-конденсаторов, подогревателей хвостовых газов, тарелок и змеевиков абсорбционных колон, насосного оборудования, аппаратов ИТН.

На следующем этапе с целью улучшения экологических показателей по выбросам загрязняющих веществ в атмосферу, снижения тепловых нагрузок на оборудование и трубопроводы семь агрегатов были переведены на низкотемпературную селективную очистку. Реализация этого проекта позволила уменьшить расход природного газа, сократить число аварийных остановок, улучшить условия эксплуатации оборудования и трубопроводов и продлить срок их службы, на 20% уменьшить валовый выброс загрязняющих веществ (рис. 2).

Низкая эффективность охлаждения оборотной воды в летний период из-за коррозионного износа несущих железобетонных и металлоконструкций градирен, выхода из строя протягивающих вентиляторов, что негативно сказывалось на работе отделения неконцентрированной азотной кислоты, обусловили необходимость технического перевооружения водооборотного цикла. Над действующими бассейнами, оставшимися после демонтажа старых градирен, установили новые градирни фирмы «ФАНС».

Несущий каркас металлоконструкции и система водораспределения изготовлены из материалов, стойких против коррозии (рис. 3).

Было заменено семь градирен производительностью 3 000 м3/ч каждая, в результате чего был обеспечен перепад температур между горячей и охлажденной водой 10°С.

Электродвигатели градирен снабжены частотным регулированием частоты вращения и виброзащитой.

В настоящее время градирни фирмы «ФАНС» смонтированы на четырех водооборотных циклах предприятия, что позволяет ремонтным службам легко обслуживать унифицированное оборудование.

В рамках реализации этого проекта были вынесены на поверхность напорные и обратные коллекторы оборотной воды, что позволило осуществлять непрерывный контроль за их состоянием и режимом обслуживания. Все вышеперечисленное позволило стабилизировать работу стадий абсорбции и компрессии, снизить температуру оборотной воды в летний период до 28°С и сократить потребление электроэнергии.

В отделении аммиачной селитры существовала проблема с обеспечением качества в летний период из-за высокой температуры готового продукта (до 65°С при норме в период погрузки не более 50°С), что приводило к риску слеживаемости и снижению динамической прочности гранул. Для обеспечения необходимых показателей приходилось разгружать производство.

В 2013–2014 гг. была смонтирована дополнительная установка охлаждения аммиачной селитры с использованием теплообменников фирмы «СОЛЕКС». Узел охлаждения включает две параллельно работающие установки с модулями охлаждающей воды. Реализация проекта позволила снизить температуру готового продукта до 35°С, что позволило исключить вредное воздействие модификационных переходов в период хранения и транспортировки аммиачной селитры, а также увеличить выпуск продук-ции в летний период на 50 000 т.

Следующим этапом технического перевооружения был перевод агрегатов на АСУ ТП. Проектные схемы контроля и управления агрегатами, созданные на технической базе конца 60-х годов прошлого века и выполненные на основе пневматики, морально и физически устарели.

Отсутствие современных средств контроля и управления не позволяло вести эффективный контроль за работой агрегатов, оперативно вносить изменения в технологический процесс и отслеживать работу основного технологического оборудования.

Существенным фактором, который приводил к аварийным остановкам, являлся большой физический износ релейных щитов управления, сигнализации и блокировок.

В 2014 г. был осуществлен перевод девяти агрегатов УКЛ-7 и двух агрегатов АС-67 на АСУ ТП производства компании «ИНВЕНСИС» по проекту ГИАП (г. Гродно, Беларусь). Вместе с этим было заменено все полевое оборудование КИП с использованием токового сигнала.

Замене подверглись все узлы регулирования, расходомеры, датчики давлений и температур. Установлена система контроля загазованности в воздухе рабочей зоны.

Для своевременного выполнения графика аналитического контроля в полном объеме и с заданной точностью с целью повышения управляемости технологическим процессом и экологическими аспектами работы цеха провели модернизацию лаборатории с закупкой нового современного парка аналитического оборудования.

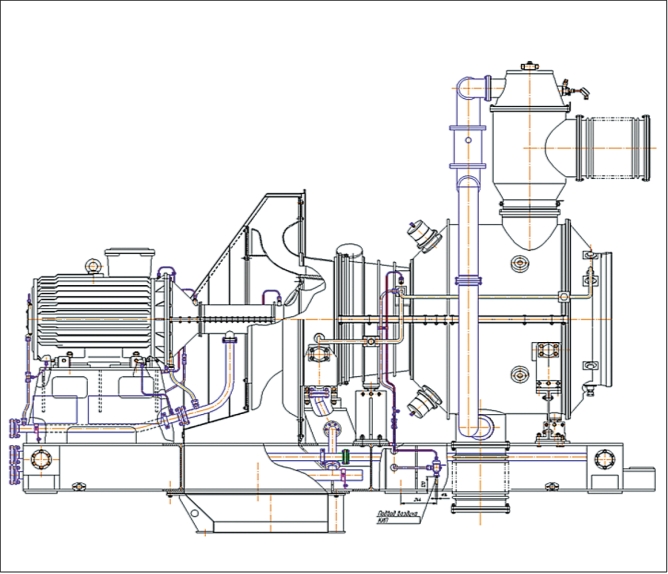

В данный момент в стадии реализации находится проект по замене существующей физически изношенной и морально устаревшей отработавшей свой ресурс энергои металлоемкой газовой технологической турбины ГТТ-3М принципиально новой высокоэффективной газотурбинной установкой ГТУ-8 (рис. 4).

Автоматизированная система контроля и управления на базе микропроцессорной техники позволяет увеличить моторесурс, исключить из эксплуатации высоковольтную (6 000 В) линию электроснабжения, снизить потребление природного газа, электроэнергии, оборотной воды и увеличить выдачу пара в заводскую сеть.

Результаты технического перевооружения позволили увеличить выпуск продукции, повысить ее качество, снизить негативное воздействие на окружающую среду, на 35% сократить потребление природного газа, на 16% – электроэнергии, в 2 раза – оборотной воды и на 24% увеличить выдачу пара.

После завершения реконструкции в 2019 г. выпуск слабой азотной кислоты должен составить 1 080 000 т/год.