Авторы: Э. В. Осипов, А.И. Зарипов, Э. Ш. Теляков (Казанский национальный исследовательский технологический университет).

Опубликовано в журнале Химическая техника №7/2014

Отделение по переработке отходов основного производства фенола–ацетона ОАО «Казаньоргсинтез» включает узел переработки углеводородной фракции с целью извлечения из нее изопропилбензола (ИПБ) и альфаметилстирола (АМС). Данное производство состоит из шести ректификационных колонн, пять из которых работают под вакуумом. Для создания и поддержания вакуума в данных ректификационных колоннах используются многоступенчатые пароэжекторные насосы (ПЭНы).

Основным достоинством ПЭНов является простота конструкции и удобство эксплуатации, однако одновременно им присущ и ряд существенных недостатков, основным из которых является низкая термодинамическая эффективность цикла сжатия в этих устройствах, а, следовательно, большая энергоемкость. Кроме того, при конденсации рабочего агента в межступенчатых барометрических конденсаторах ПЭНов происходит одновременно и конденсация дистиллятных компонентов из откачиваемого газа, а значит, имеет место смешение дистиллятных продуктов с конденсатом рабочего водяного пара.

По этой причине конденсат, отходящий из вакуумсоздающих систем, не годится для повторного использования в энергетических установках и сбрасывается на установки очистки химически загрязненных вод, что связано с дополнительными затратами. В качестве рабочего агента в ПЭНах используется высокопотенциальный перегретый водяной пар, параметры которого (температура, давление, расход) и определяют остаточное давление, достигаемое насосом. Следует также отметить, что параметры технологического режима, в том числе и рабочее давление, поддерживаемое в вакуумных колоннах, на момент исследования существенно отличалось от значений, заложенных в проекте. В связи с этим ПЭНы работают не в расчетных режимах, что приводит к дополнительному снижению их эффективности.

Изложенные выше обстоятельства определили целесообразность реконструкции вакуумсоздающих систем (ВСС) всех вакуумных колонн отделения. При этом была поставлена задача замены ПЭНов новым поколением энергосберегающих и экологически чистых ВСС, которые позволили бы снизить эксплуатационные затраты на процесс создания и поддержания вакуума, а также уменьшить образование химзагрязненных стоков.

На сегодняшний день разработаны и внедрены в промышленности гидроциркуляционные ВСС [1, 2], в которых используются или одноступенчатые жидкостные эжекторы (ЖЭ), или жидкостно-кольцевые вакуумные насосы (ЖКВН), при этом в качестве рабочих жидкостей в обоих случаях используются дистилляты ректификационных колонн. Проведенный анализ [3] показывает, что в области создаваемого вакуума 50 мм рт. ст. и выше ВСС на базе ЖКВН существенно выигрывают в плане эксплуатационных затрат как на ПЭНы, так и на ВСС на базе ЖЭ. Аналогичный вывод можно сделать и относительно капитальных затрат, что достаточно важно, поскольку из за особенностей технологии ректификации под вакуумом необходимо предусматривать резервирование ВСС для обеспечения безопасности эксплуатации данных установок.

Обоснование инженерных решений по внедрению новых ВСС потребовало проведения специального исследования. Рассматриваемая установка представляет собой совокупность взаимодействующих и взаимовлияющих друг на друга узлов (аппаратов), связанных технологическими потоками, которая функционирует как единое целое, что позволяет рассматривать ее как сложную химико-технологическую систему (СХТС). Основными элементами данной СХТС являются собственно вакуумные ректификационные колонны (ВК), конденсационные узлы (КУ), вакуумсоздающие системы (ВСС) и коммуникационные трубопроводы (ТП) между ВК и КУ и между КУ и ВСС. Трубопроводы оказывают существенное влияние на величину вакуума, достигаемого в РК, следовательно, и на свойства совокупной СХТС.

Изучать отдельные элементы СХТС в отрыве от сопряженных элементов нельзя, поскольку система обладает свойством интегративности. В настоящее время исследование подобных систем наиболее эффективно проводится в средах специальных моделирующих систем, например в среде Chem Cad, предназначенной для моделирования самых разнообразных процессов и аппаратов химической технологии, в том числе и ректификационных систем.

Работа ВК характеризуется поступлением в систему «газов натекания» – атмосферного воздуха, поскольку в любую вакуумируемую систему в том или ином количестве через микронеплотности (сварные швы, прокладочные соединения, уплотнения насосов и т.д.) будет поступать внешняя среда. Невзирая на относительно небольшое количество газов натекания, пренебрегать этим явлением в рассматриваемом случае нельзя, поскольку именно эти газы определяют нагрузку на эвакуационный узел (ВСС). Расчет расхода газов натекания производится из условия, что за период испытания оборудования на герметичность при рабочем давлении рн повышение давления за определенный период времени не должно превышать заданного значения где рк, рн – давление соответственно в конце и начале периода испытаний; t – продолжительность испытания.

Тогда количество воздуха, натекающего в объект испытания за 1 ч, при допущении об изотермичности процесса испытания составит (кг/ч):

где ΔG – расход газов натекания; V – суммарный объем вакуумируемого оборудования; М – молекулярная масса воздуха; Tи – температура среды в период испытаний.

где ΔG – расход газов натекания; V – суммарный объем вакуумируемого оборудования; М – молекулярная масса воздуха; Tи – температура среды в период испытаний.

Вторым источником образования в системе неконденсируемых газов является термическое разложение кубового продукта. Этот процесс определяется температурой нагрева кубового продукта и, следовательно, также зависит от давления в ректификационной системе.

Расчетная математическая модель ВК, синтезированная с учетом вышеприведенных положений, представлена в работе [4].

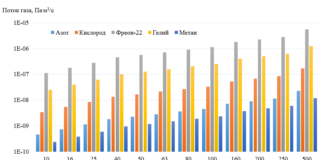

Характеристика ЖКВН выдается заводами изготовителями машин в виде зависимости рbc –Q (развиваемый вакуум – расход откачиваемого газа). Данная характеристика выдается только для системы воздух (откачиваемая среда) – вода (рабочая жидкость) и не может быть непосредственно использована для реальных рабочих условий работы гидроциркуляционных систем на базе ЖКВН. В рассматриваемом случае ЖКВН откачивает ПГС, образованную несконденсированными газами (газы натекания + газы разложения), насыщенными дистиллятными компонентами в подсистеме конденсации дистиллятных паров, а в качестве рабочей жидкости используется дистиллят ВК или жидкость, имеющая термодинамическое родство с дистиллятом.

В ЖКВН протекают сложные массои теплообменные процессы между рабочей жидкостью и откачиваемым газом. Кроме того, работа ЖКВН характеризуется наличием перетечек газа между полостями нагнетания и всасывания насоса.

На основании ранее проведенных исследований [4] паспортная характеристика ЖКВН, полученная на системе воздух–вода, может быть приведена к виду G(ε) = F(ρ, μ)G0(ε) – Grez(ε), (3) где G(ε), G0(ε), Grez(ε) – соответственно расход откачиваемого газа, нормированный расход и расход циркулирующего газа (являются функциями текущей степени сжатия), кг-моль/ч; F(ρ, μ) – поправочная функция, учитывающая влияние плотности и вязкости рабочей жидкости на характеристику ЖКВН.

В соответствии с разработанным алгоритмом все функции для заданного насоса могут быть определены в явном виде из его рабочей характеристики, выдаваемой заводом-изготовителем для системы вода–воздух.

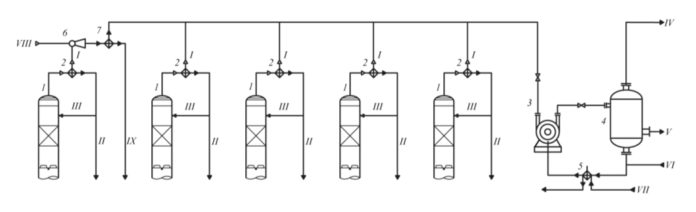

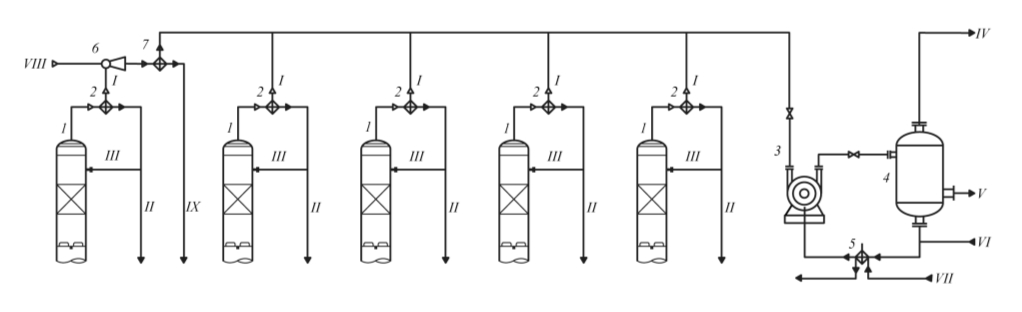

Разработанные модули позволили синтезировать в среде Chem Cad общую модель исследуемого объекта (рис. 1). Модули ректификационных колонн и ВСС на схеме представлены в упрощенном виде.

Для выработки рекомендаций по реконструкции отделения было проведено обследование существующих режимов работы ректификационных колонн К-4, К-31, К-37, К-48 и К-58.

Цели обследования:

- определение термодинамических параметров состояния потоков откачиваемого газа (давление, температура, состав) на входе в существующие ВСС;

- сбор информации о характеристиках работающих ПЭНов (марка, производительность, расчетное и рабочее давление, характеристики, расход рабочего пара и т.д.);

- определение параметров технологического режима работы конденсационной аппаратуры;

- сбор информации о физико-химических свойствах индивидуальных компонентов откачиваемого газа.

Основное значение при обследовании придавалось измерению профилей температур и давлений по тракту движения откачиваемых газов от ректификационной колонны до ВСС. Эти измерения относятся к наиболее точным и информативным, поскольку именно данные параметры состояния системы определят условия формирования парожидкостного равновесия в конденсационных узлах установки [5]. При этом точки отбора давления выбирались по возможности ближе к месту выхода парогазовой смеси из ректификационной колонны (шлемовая линия), из узлов дефлегмации и от места входа ПГС во всасывающий патрубок ПЭНа. Места измерения анализируемых параметров согласовывались с техническими службами завода. Измерения давления проводились образцовым вакуумметром, который был подвергнут метрологической поверке и отвечал требованиям по точности измерения. Измеренные параметры сравнивались с данными технологических регламентов и показаниями стационарных измерительных приборов (производственных). Остаточное давление, развиваемое конкретным ПЭНом, зависит от расхода ПГС и определяется характеристикой р (давление) – Q (расход). Характеристики ПЭНов принимались по проектным данным, имеющимся на заводе. Дополнительная информация была получена из каталогов на пароэжекторное оборудование.

Результаты обследования представлены в таблице.

Результаты обследования технологического объекта

| Номер колонны | Давление в шлемовой

линии, мм. рт. ст. |

Температура конденсации, °С |

Расход газов натекания, кг/ч (расчет

по модели) |

| К-4 | 14 | 40 | 3,21 |

| К-58 | 22 | 35 | 4,6 |

| К-37 | 65 | 45 | 3,95 |

| К-48 | 100 | 55 | 2,18 |

| К-31 | Более 100 | 70 | 2,58 |

Сравнивая данные обследования, представленные в таблице, с паспортными характеристиками ПЭНов, можно сделать вывод, что ВСС колонн К-31 и К-48 работают в области перегрузки, что объясняется высокой температурой конденсации конденсационного блока.

1 – ректификационные колонны; 2 – дефлегматоры; 3 – жидкостно-кольцевой вакуумный насос; 4 – сепаратор газ – жидкость;

5 – теплообменник для охлаждения рабочей жидкости ЖКВН; 6 – предвключенный паровой эжектор; 7 – конденсатор;

I – несконденсированные пары; II – дистиллят; III – флегма; IV – углеводородный газ (выхлоп); V – отводимая углеводородная

фаза (балансовый избыток); VI – рабочая жидкость; VII – оборотная вода; VIII – водяной пар; IX – сконденсированные водяные пары

Поскольку при обследовании каждая ВК работала с отдельным ПЭНом, идентификация математических моделей колонн проводилась по отдельности. В качестве входных параметров каждой модели ВК были приняты сырьевые потоки. Для этого в модели с использованием данных обследования были закреплены расходы, составы и температуры каждого из потоков. В качестве внутренних параметров было принято давление верха ВК и значение флегмового числа. Эти данные, а также некоторые другие показатели технологического режима, были приняты по усредненным производственным данным (режимные листы). В качестве настроечных параметров модели выступали числа тарелок по секциям ВК (подбирались) и расход газов натекания, который и определяет расход несконденсированной ПГС.

Непосредственное измерение расхода и состава откачиваемой ПГС на действующих установках практически неосуществимо. Поэтому этот параметр определялся на основе численного эксперимента. Процесс термического разложения кубовых продуктов в ректификационных колоннах для рассматриваемых смесей нехарактерен. Поэтому в процедуре идентификации совокупной математической модели реактор 3 в модели ВК был отключен, а процесс формирования несконденсированных газов был выполнен только за счет газов натекания. Для первого приближения проводился расчет поступления в колонну газов натекания по уравнению (2), причем за Ти принималась средняя температура в колонне. Затем расчетный расход ПГС корректировался по паспортной характеристике ПЭНа в соответствии с существующим давлением на входе в насос. Оказалось, что уравнение (2) дает удовлетворительное приближение по расходу ПГС при принятии A = (0,08…0,1). Исключение из анализа газов разложения за счет их компенсации некоторым увеличением расхода газов натекания в рамках выполняемого исследования представляется вполне допустимым, поскольку газы разложения, как и натекающий воздух в процессе конденсации дистиллятных паров практически не участвуют. В связи с этим расход ПГС из ВК не должен существенно зависеть от механизма формирования несконденсированных газов. Расчетные расходы ПГС представлены в таблице.

На основании результатов проведенного исследования были разработаны рекомендации по реконструкции ВСС отделения переработки отходов производства.

Концептуальной идеей рекомендаций было предложение об использовании в качестве ВСС единой вакуумсоздающей станции гидроциркуляционного типа на основе ЖКВН. Упрощенная технологическая схема реконструкции объекта представлена на рис. 1. Следует отметить, что аналогов применения единой ВСС для группы из нескольких колонн большого объема в отечественной практике не было.

Особенность данной технологии заключается в том, что все ВК групповой установки должны работать при близких значениях давления, соответствующих разрежению, создаваемому ЖКВН. В связи с этим на первом этапе экспериментом при помощи математической модели были определены параметры технологического режима, соответствующие этому условию. Расход ПГС, отходящей из ВК, определяется помимо расхода газов натекания также давлением и температурой, создаваемыми в конденсационных узлах. Численным экспериментом было установлено, что оптимальное давление, при котором при достижимой температуре конденсации еще не наблюдается резкий рост несконденсированной ПГС, для анализируемой системы является область 35…45 мм рт. ст. Исходя из этого условия, были определены параметры технологического режима для всех колонн при переводе их на работу при давлении 40 мм рт. ст. Для проверки работоспособности установки на этих режимах был проведен опытный пробег всех колонн на рекомендованном режиме. Заданное давление поддерживалось при этом существующими ПЭНами, при этом для колонн К-37 и К-48 потребовалось подключение и резервных насосов. На всех колоннах была подтверждена корректность рекомендованных режимов (продукты разделения соответствовали регламентным требованиям).

На следующем этапе был проведен подбор ЖКВН, обеспечивающего заданные требования по поддержанию рабочего вакуума. Для этой цели предприятию было рекомендовано использовать ЖКВН P2 L 65327 Y 4B производства фирмы SIHI [6]. Данный насос представляет собой машину двойного сжатия откачиваемого газа, что обеспечивает надежное поддержание рабочего вакуума на уровне 30 мм рт. ст. и выше. В качестве рабочей жидкости было предложено использовать фенольную воду (концентрация фенола до 4% мас.).

Важной особенностью рекомендованного насоса является наличие автоматизированной системы антипомпажной защиты за счет организации рециркуляции части ПГС из нагнетательного патрубка во всасывающий.

При этом обеспечивается автоматическое поддержание давления на заданном уровне при недогрузке насоса (падении расхода ПГС). Такая ситуация может складываться, например, при аварийном останове одной или нескольких колонн системы, а также в штатных режимах пуска и остановки производства, когда колонны запускаются (останавливаются) по очереди.

При этом было учтено, что производительность ЖКВН зависит от остаточного давления, развиваемого насосом, а также от физико-химических свойств рабочей жидкости и температуры откачиваемого газа [2].

Температура откачиваемого газа, исходя из производственных условий завода, была принята равной 30°С.

В то же время характеристика насоса задана изготовителем для системы вода–воздух при принятых температурах откачиваемого газа (20°С) и рабочей жидкости (15°С).

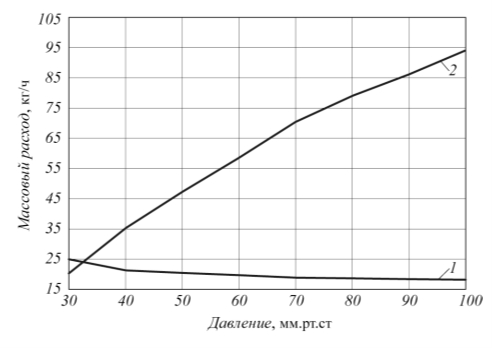

По методике, изложенной в работе [4], характеристика выбранного ЖКВН была пересчитана на фактические рабочие условия (рабочая жидкость – фенольная вода, температура и состав откачиваемого газа взяты из численного эксперимента на модели). На рис. 2 представлено сопряжение характеристики группы сопряженных колонн с характеристикой ЖКВН.

Как видно, характеристики сопрягаются в точке 33 мм рт. ст. Учитывая, что точность моделирования гидравлического сопротивления газового тракта и конденсационных узлов является относительно невысокой, было предложено закрепить в системе давление, равное 40 мм рт. ст. Таким образом, для данной СХТС ЖКВН в рабочей точке работает с запасом по производительности равным 40%. Этот запас позволяет сгладить последствия возможного повышения температуры в конденсационных узлах в летний период эксплуатации установки.

На основе проведенных исследований ООО «УНИВАК-Н» разработал проект реконструкции вакуумсоздающих систем отделения переработки отходов производства фенола – ацетона. В качестве ВСС на предприятии были смонтированы два ЖКВН SIHI P2L 65327 Y 4B, один из которых выполняет функции резервного насоса. После завершения строительства запуск отделения был проведен в следующей последовательности:

- все колонны отделения были переведены на работу на рекомендованном режиме (давление 40 мм рт. ст.), при этом для создания вакуума использовались штатные ПЭНы;

- параллельно с действующими ПЭНами по отдельно смонтированной коммуникации был запущен один насос ЖКВН P2L 65327 Y 4B. Вакуум в системе при этом практически не изменился, поскольку автоматически включилась антипомпажная система;

- с интервалом 10…15 минут было проведено отключение ПЭНов на всех колоннах. Давление в колоннах сохранилось при этом на заданном уровне за исключением колонны К-48. Вся процедура запуска отделения не превысила 1 ч.

В колонне К-48 давление оказалось завышенным (55 рт. ст.). Это, скорее всего, явилось следствием неудовлетворительно работы конденсационного узла этой колонны (температура конденсации превышала 60°С), а также большого гидравлического сопротивления самого конденсатора. Работа колонны на этом режиме не обеспечивала требуемого качества разделения. Поэтому было предложено включить после К-48 первую ступень штатного пароэжекторного насоса с барометрическим конденсатором, после чего вакуум в колонне стал соответствовать проектному значению (40 мм рт. ст.).

В результате реконструкции были решены следующие задачи:

- выключены из работы 10 пароэжекторных насосов (включая резервные);

- на 95% уменьшено потребление высокопотенциального пара вакуумсоздающими системами отделения;

- сокращено количество химзагрязненных стоков, отходящих из отделения;

- оптимизированы параметры технологического режима работы всех ректификационных колонн отделения;

- существенно оптимизированы режимы пуска и останова производства;

- получен значительный экономический эффект.

Список литературы

- Осипов Э.В., Теляков Э.Ш., Садыков К.С. и др. Реконструкция вакуумсоздающих систем отделения переработки отходов производства фенола-ацетона//Вестник Казанского технологического университета. №18. Казань: КГТУ, 2011. С. 193–201.

- Осипов Э.В., Теляков Э.Ш., Поникаров С.И. Анализ сложной химико-технологической системы, включающей в себя вакуумные ректификационные колонны и вакуумсоздающую систему на базе ЖКВН// Вестник Казанского технологического университета. №8. Казань: КГТУ, 2010. С. 434–435.

- Осипов Э.В., Теляков Э.Ш., Садыков К.С. и др. Энергосберегающая технология создания вакуума в ректификационной колонне установки АВТ//Мир нефтепродуктов. 2011. №12. С. 31–35.

- Осипов Э.В., Теляков Э.Ш., Поникаров С.И. Системное моделирование установок вакуумной ректификации//Бутлеровские сообщения. 2011. Т. 28. №20. С. 81–88.

- Осипов Э.В., Шоипов Х.С., Теляков Э.Ш. Реконструкция системы создания вакуума ректификационной колонны К-3 ТПП «Когалымнефтегаз» (ОАО «Лукойл – Западная Сибирь)//Бутлеровские сообщения. 2013. Т. 36. №11. С. 50–57.

- Liquid ring vacuum pumps and liquid ring compressors. Technical details and Fields of application.– Sterling SIHI group, 2009. 70 с.