Автор: К. Алимбаев (Группа компаний INTRATOOL).

Опубликовано в журнале Химическая техника №8/2018

Тюменская область занимает лидирующие позиции в России по добыче нефти и газа, поэтому тема оптимизации производства и поиска нестандартных технических и технологических решений становится для развивающихся промышленных предприятий области все более актуальной.

Решения? Есть!

На протяжении 11 лет Тюменский филиал Группы компаний INTRATOOL является надежным партнером предприятий нефтегазовой отрасли. Возможность и опыт работы в формате «От идеи до готового продукта» позволяет нам решать адресные задачи заказчиков. Подобные уникальные проекты возможно реализовать в четыре этапа: задача – концепт-проект – техническое решение – промышленные испытания. Благодаря многолетнему опыту и знаниям в области конструирования с данной задачей успешно справляются специалисты тюменского филиала.

«Полевая кухня»

Многие не понаслышке знают, что самое сложное в производстве – работа в полевых условиях. Обслуживание или ремонт оборудования становятся здесь сложно выполнимой задачей: отсутствие необходимого инструмента, приспособлений и неблагоприятные погодные условия – все это может усложнить, а то и затормозить технологические процессы. Решением подобной задачи становятся специальные мобильные комплексы.

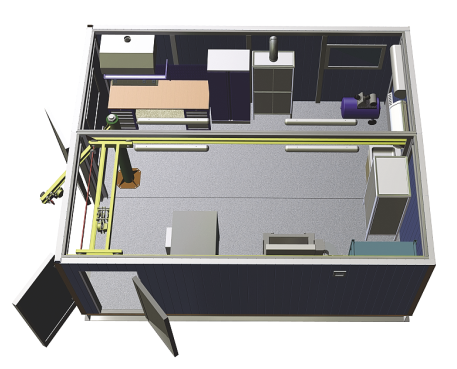

Одним из таких комплексов является мобильная мастерская по восстановительному ремонту электрооборудования. Разработанный Тюменским филиалом Группы компаний INTRATOOL комплекс является незаменимым в полевых условиях и способен обеспечить всем необходимым для своевременного или срочного ремонта узлов и агрегатов. Мобильная мастерская по восстановительному ремонту электрооборудования проектируется на базе типовых блок-контейнеров, а ее комплектация рассчитывается из задачи и специфики работ. Главные цели создания этого проекта: обеспечение качественного ремонта оборудования, повышение производительности труда и сокращение сроков проведения ремонта и испытаний электрооборудования, обеспечение безопасных условий труда работников, а также экологической безопасности производства. Бесспорным преимуществом комплекса является укомплектованность в небольшом пространстве эффективного термического оборудования для сушки изоляционного покрытия, моющего и компрессорного оборудования для очистки, а также применение активного воздухообмена (вытяжки) при работе с химреагентами и их хранении. На данный момент проект успешно реализован в ООО «Новатэк-Юрхаровнефтегаз».

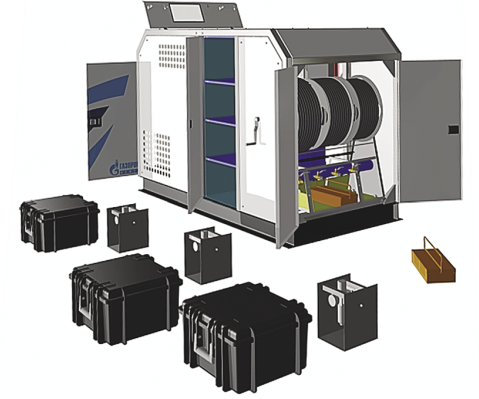

Не менее важными задачами в полевых условиях для предприятий являются уменьшение времени запланированного и непредвиденного ремонта и сокращение затрат на обслуживание технологического оборудования. Для решения такой задачи разработан и реализован мобильный комплекс для обслуживания болтовых соединений с возможностью контроля крутящего момента. Это универсальный блок-модуль с компрессорной установкой винтового типа, оснащенный современным и эффективным пневматическим инструментом Norbar, укомплектованный всем сопутствующим оборудованием для его бесперебойной работы. Также комплекс включает гидравлический инструмент Hi-Force, который позволяет оперативно обслуживать болтовые соединения, расположенные на высоте и в труднодоступных местах, при высоких значениях момента затяжки. Использование пневматических мультипликаторов крутящего момента Norbar и гидравлических моментных ключей Hi-Force исключает применение ударного инструмента, образование наклепа, улучшает культуру производства, повышает безопасность при производстве работ, сокращает до 70% время сборки/разборки болтового соединения, уменьшает трудозатраты, позволяет произвести испытание и запуск технологического оборудования с первого раза. Тюменским офисом успешно реализовано пять подобных комплексов.

Мобильным может быть не только комплекс или мастерская, но и отдельная единица оборудования. Такой и была создана установка нагнетания пластичных смазок УНПС-1.1. Предпосылкой к ее разработке послужила поездка сотрудников группы компаний INTRATOOL на производственные площадки АО «Самотлорнефтегаз». Во владении предприятия огромное количество шаровых кранов и задвижек запорной арматуры, которые отвечают за исправную работоспособность и безопасность трубопроводных систем в целом. По регламенту каждые полгода их необходимо обслуживать, приводя в нормативное состояние. При использовании стандартного ручного насоса для нагнетания пластичных смазок уходит много времени и ресурсов. Конструкторская служба INTRATOOL предложила автоматизировать процесс.

Сконструированная мобильная установка УНПС-1.1 предназначена для нагнетания консистентной смазки рукавами высокого давления в зону седло–затвор и в узел уплотнения шпинделя шаровых кранов, в корпусы или подшипниковую часть задвижек запорной арматуры через стандартные пресс-масленки и штуцеры, снабженные присоединительной резьбой, под высоким давлением. Маслостанция оснащена двумя пневматическими колесами, что позволяет перемещать ее по пересеченной местности одним человеком. Конструкция оборудования имеет возможность однопостового и двухпостового исполнения. Установка прошла испытания на предприятиях АО «Самотлорнефтегаз», АО «Сургутнефтегаз», ООО «Газпром трансгаз Сургут» и ООО «Газпром переработка». Полученный результат превзошел все ожидания: время нагнетания пластичных смазок сократилось в 10 раз по сравнению с аналогами.

Главное – не останавливаться!

Для предприятий химической и нефтехимической отрасли одним из показателей эффективности производства является минимизация времени, отведенного на остановку технологического процесса для обслуживания, ремонта и замены узлов и агрегатов. В данном случае как никогда верно выражение «время – деньги». Примером служит ситуация на технологической линии полимеризации пропилена ООО «СИБУР Тобольск». Катализатор в потоке пропилена подается в реактор через одну из трех форсунок. Основная рабочая форсунка обеспечивает оптимальные параметры технологического режима. Для чистки или замены основной форсунки необходимо производить сброс давления в реакторе и останавливать технологический процесс каждые полгода. Задача ясна: увеличить сроки межремонтного периода и не останавливать производство при замене распыляющей форсунки. Специально разработанная форсунка быстросъемная устройства закачки реагента позволяет в кратчайшие сроки осуществлять демонтаж и замену основной распыляющей форсунки без сброса давления в реакторе и остановки технологического процесса, при этом интервал межремонтного периода увеличен до 2 лет. Проект относится к модернизации технологичного производства и требует прохождения только экспертизы промышленной безопасности. Само устройство получило сертификаты безопасности в соответствии с законодательством РФ, прошло гидравлические испытания и ультразвуковое испытание сварных соединений при участии представителей ООО «СИБУР Тобольск».

Доверяй, но проверяй

Шланговые линии являются критическим звеном, связывающим терминал и танкер. Они постоянно подвержены динамическому воздействию морских волн, несут значительные нагрузки и напряжение. Правильные периодические осмотры и испытания являются чрезвычайно важными факторами в обеспечении повышенной надежности и продлении срока эксплуатации шлангов.

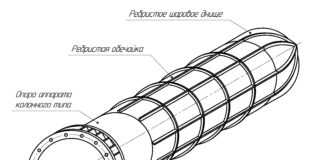

Комплекс для проведения испытаний нефтеналивных рукавов предназначен для ежегодной плановой инспекции пригодности рукавов и определения возможности дальнейшей их эксплуатации на арктическом терминале. Благодаря данному комплексу минимизируются риски, связанные с повреждением нефтеналивных шлангов при эксплуатации и транспортировке, а также гарантируется надлежащее выполнение процедур по проведению осмотров и испытаний. Контролируемая продукция: цельнокаркасные нефтеналивные рукава диаметром 12 дюймов и длиной до 12,5 м, предназначенные для эксплуатации в условиях низких температур и рассчитанные на рабочее давление до 2,1 МПа. Преимущества комплекса заключаются в принятии всех необходимых мер безопасности, полном контроле процесса испытаний и в автоматическом выводе результатов на бумажный носитель.

Вектор развития

Опыт и компетенции специалистов Тюменского филиала являются примером работы в формате «От идеи до готового продукта».