Авторы: С.С. Демченко, Г.С. Яицких, К.П. Кулаков (АО «ИПН»)

С.А. Пищида (ООО «НОВАТЭК Усть-Луга»)

Опубликовано на портале «Химическая техника», январь 2025

Разрабатывая проекты реконструкции построенных ранее технологических установок, специалисты АО «ИПН» сначала выполняют расчёты действующего технологического оборудования. Наряду с выявлением «узких мест» установки, практически всегда выявляются отдельные виды оборудования, которые были спроектированы с необоснованно излишним запасом по мощности – теплообменники, холодильники, колонны, сепараторы, что обусловливает нерационально завышенные затраты на строительство и эксплуатацию нефтеперерабатывающей установки. В этой статье раскрывается опыт рационального расчёта сепарационного оборудования.

Двух- и трёхфазные сепараторы являются одним из основных видов оборудования, использующегося в процессах подготовки нефти и газа, нефтепереработки, газопереработки, нефтехимии, газохимии, производства минеральных удобрений и др. Сложно представить себе процесс в химической технологии, в схеме которого не использовался хотя бы один сепаратор.

Несмотря на повсеместную распространённость данного вида оборудования, многие сепараторы работают с очень низкой эффективностью или их размеры существенно превышают требуемые для процесса. Причин этих недостатков может быть много, но всё начинается с расчёта инженера-технолога.

Современная практика расчета и подбора сепараторов основана на принципах соблюдения определенного перечня требований к условиям проведения процесса разделения фаз и к конструкции отдельных узлов технологических аппаратов, которые определены экспериментально или на основе обобщения опыта эксплуатации.

Можно выделить несколько основных групп ограничений или правил, которые должен учитывать инженер-технолог при расчете сепаратора:

- процессные ограничения – связаны со спецификой технологического процесса или свойствами разделяемых фаз, например, пенящиеся жидкости, устойчивые эмульсии, объёмное соотношение фаз и т.д.;

- габаритные ограничения – связаны с ограничениями на диаметр и/или длину сепарационного оборудования, на минимальное и/или максимальное значение отношения длины к диаметру и т.д.;

- управление уровнем – процессом сепарации необходимо управлять, т. е. обеспечить необходимый запас жидкости в сепараторе, который даст в нештатной ситуации оператору необходимое время на принятие решения, чтобы перевести процесс в безопасное состояние;

- конструктивные ограничения – связаны с необходимостью размещения внутри сепарационного оборудования различных элементов, например, сетчатых каплеотбойников, устройств ввода и т.д.

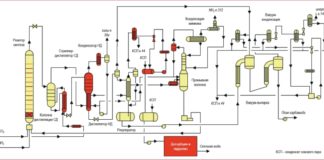

Таким образом, работа инженера-технолога по расчёту и подбору сепаратора сводится к итерационному процессу, который заключается в проверке выполнения всех ограничений и правил, которые предъявляются к данному сепаратору при заданном диаметре и длине (рис. 1).

Квалифицированный инженер-технолог выполнит расчет сепаратора за один рабочий день, проверив при этом до пяти различных вариантов конструкций. Но при этом остаются вопросы: является ли подобранная конструкция самой оптимальной или можно ли было сделать сепаратор меньше, а какова его реальная эффективность?

Вопросы остаются по причине того, что с одной стороны, инженер физически не может в разумные сроки рассмотреть все возможные соотношения диаметра и длины цилиндрической части сепаратора и учесть при этом все ограничения и правила. Даже, казалось бы, такая простая инженерная задача, как расчет объема жидкости в сепараторе по уровню взлива, может потребовать очень много рабочего времени, если её надо выполнить не для вертикальной цилиндрической обечайки, где можно обойтись формулой из школьного курса математики, а для горизонтального сепаратора и учесть при этом объём заполнения эллиптических крышек.

C другой стороны, большинство существующих методик в виде ограничений и правил не дают ответа на вопрос эффективности работы сепаратора, они лишь предлагают им следовать и верить, что если все правила выполнены, то эффективность будет хорошая!

Внимательный читатель, хорошо знакомый с работой проектных организаций, смог для себя уже сделать один важный вывод: качество расчета и подбора сепаратора напрямую зависит от квалификации инженера-технолога, его опыта и ответственности за результат. Таким образом, даже в рамках одной компании качество расчета сепаратора будет отличаться от исполнителя к исполнителю.

За 30 лет работы АО «ИПН» принимало участие в большом количестве проектов по строительству технологических установок, выполненных отечественными и зарубежными лицензиарами (или проектными компаниями). Накопленный опыт позволяет производить сравнение проектных решений, не только принимаемых различными лицензиарами, но и одним и тем же лицензиаром, для одной и той же установки, но выполненные в разное время.

Для примера приведем результаты расчета работы ёмкостей орошения стабилизационных колонн установок гидроочистки бензина, выполненных по проекту авторитетной иностранной компании в 2011 и 2021 годах. В табл. 1 представлены основные характеристики и параметры работы емкостей орошения.

Таблица 1

| Параметр | 2011 год | 2021 год | SEPSim |

| Диаметр аппарата, мм | 2500 | 1800 | 1700 |

| Длина цилиндрической части, мм | 7500 | 5100 | 5600 |

| Объем аппарата, м3 | 40,9 | 14,5 | 14,0 |

| Расход паровой фазы, кг/ч | 2171 | 2392 | 2171 |

| Расход жидкой фазы, кг/ч | 42689 | 40432 | 42689 |

| Уровень жидкости, мм:

LL L H |

300 450 1800 |

300 450 1350 |

250 410 1055 |

| Время пребывания жидкости, мин.:

между уровнями LL–L между уровнями L–H |

1,7 22,6 |

1,3 5,2 |

1,0 5,0 |

| Эффективность сепарации, % | 100 | 100 | 100 |

| Унос жидкости газом, кг/ч | <0,02 | <0,001 | <0,02 |

| Размер капель d50, мкм | 14 | 19 | 21 |

| Размер капель d100, мкм | 34 | 48 | 56 |

| SEPSim – программа расчета и подбора сепарационного оборудования, используемая в АО «ИПН» |

Из табл. 1 видно, что в разное время для одной и той же позиции сепаратора на технологической схеме при одинаковых нагрузках по пару и жидкости иностранная компания применила сепараторы, отличающиеся по объёму в почти 3 раза, но при этом имеющие одинаковую эффективность. Единственными разумными объяснениями случившегося могут быть только человеческий фактор (аппараты проектировались разными инженерами компании) и отсутствие единства разрабатываемых проектных решений.

С целью никогда не допускать в своей работе таких ошибок АО «ИПН» внедрило у себя программу по расчёту и подбору сепарационного оборудования различной конструкции – SEPSim.

Программа SEPSim предлагает модульный подход к расчету сепараторов, который основан на разделении знаний о работе и конструкции сепаратора на отдельные категории с последующим их синтезом для поиска наиболее оптимального решения. SEPSim позволяет подобрать под требуемые параметры процесса сепаратор минимальных размеров и оценить эффективность его работы. Таким образом, SEPSim берет на себя все математические расчёты, а у инженера-технолога остается больше времени на анализ и выбор наилучшего решения.

С помощью программы SEPSim АО «ИПН» выполнило расчет конструкции емкости орошения стабилизационной колонны для проекта 2011 года (см. табл. 1). Результаты расчета подтверждают выводы о завышенных размерах емкости орошения в проекте 2011 года и о правильно подобранной конструкции в проекте 2021 года.

На еще одном примере покажем, как использование специализированного программного обеспечения SEPSim могло бы существенно снизить размеры сепаратора. На этот раз речь пойдет об отстойнике СУГ – Амин, который работает на одном из отечественных НПЗ. Назначение отстойника – разделение СУГ и раствора амина после водной промывки. Эскиз отстойника представлен на рис. 2.

В ходе выполнения расчётов установлен интересный факт: объем отстойника позволяет произвести в нем отделение капель жидкости размером 20…40 мкм, но при этом в конструкции предусмотрен сетчатый каплеуловитель, который также позволяет отделять капли размером 20…40 мкм, т.е. в конструкции сепаратора применены сразу два технических решения одинаковой эффективности. Ошибка заключается в том, что если в конструкции отстойника предусматриваются какие-нибудь внутренние устройства для интенсификации процесса разделения жидкость–жидкость, то объем самого отстойника не надо считать на достижение такой же эффективности сепарации, иначе теряется весь смысл в применении внутренних устройств.

АО «ИПН» при помощи программы SEPSim выполнило подбор конструкции отстойника, которая обеспечивает требуемый уровень сепарации и при этом имеет минимальные размеры, результаты представлены в табл. 2. Для повышения степени сепарации в конструкции отстойника предусмотрены: успокоительная перегородка и пластинчатый коалесцер. Эскиз предлагаемой конструкции представлен на рис. 3.

Таблица 2

| Параметр | Существующий аппарат | SEPSim |

| Диаметр аппарата, мм | 2000 | 1300 |

| Длина цилиндрической части, мм | 4200 | 3400 |

| Объем аппарата, м3 | 15,3 | 5,1 |

| Расход СУГ, кг/ч | 7982 | 7982 |

| Расход раствора МДЭА, кг/ч | 8300 | 8300 |

| Уровень жидкости раствора МДЭА, мм:

LL L H |

360 520 1320 |

590 690 1040 |

| Время пребывания раствора МДЭА, мин.:

между уровнями LL–L между уровнями L–H |

9,1 55,1 |

3 12,1 |

| Размер капель СУГ в растворе МДЭА, мкм | 42 | 37 |

| Размер капель МДЭА в СУГ, мкм | 22 | 13 |

Из табл. 2 видно, что конструкция АО «ИПН» имеет аналогичную эффективность с существующим аппаратом, но при этом объем сепаратора в 3 раза меньше.

Внедрение АО «ИПН» программы SEPSim для расчёта сепараторов позволило:

- унифицировать решения по подбору конструкции сепарационного оборудования;

- исключить влияние человеческого фактора на разрабатываемые решения;

- сократить трудозатраты на подбор сепараторов с 8 до 1 ч (от начала расчёта до получения опросного листа);

- предлагать заказчикам сепараторы минимальных размеров (снижение капитальных затрат на реализацию проекта);

- сократить трудозатраты на выполнение проекта (сепараторы меньшего размера легче компоновать, они дают более низкую нагрузку на фундаменты);

- повысить безопасность разрабатываемых решений (сепараторы небольшого размера содержат меньшее количество взрывопожароопасных веществ, а значит, позволяют сократить радиусы зон разрушений и возможный ущерб от аварии).