Опубликовано в журнале Химическая техника №5/2016

Сегодня нашим собеседником является доктор технических наук, начальник БРиЗОИС ОАО «Тольяттиазот», профессор кафедры рационального природопользования и ресурсосбережения Тольяттинского госуниверситета Сергей Васильевич Афанасьев.

Сергей Васильевич, в своем выступлении на конференции главных инженеров «Современные тенденции энерго- и ресурсосберегающих технологий в области основных процессов производства минеральных удобрений», которая проходила в марте в Тольятти, Вы поделились разработанными инновационными технологиями. Расскажите, пожалуйста, об этом подробнее.

В 2012 г. в ОАО «Тольяттиазот» принята Стратегия развития предприятия, рассчитанная до 2022 г., разработка которой была поручена мне. В рамках ее реализации намечено осуществить ряд мероприятий по повышению надежности эксплуатации технологического оборудования, сокращению техногенного воздействия на окружающую среду.

Одним из первоочередных шагов станет модернизация печей риформинга всех семи агрегатов аммиака, перевод их на реакционные трубы нового поколения с уменьшенной толщиной стенок и более высоким ресурсом работы, изготавливаемых с использованием жаропрочных сплавов улучшенного качества. Состав последних защищен патентами РФ, патентообладателем которых является ОАО «Тольяттиазот» [1–3].

Внедрение данной инновационной разработки позволит снизить расходные нормы по природному газу, уменьшить выбросы оксидов азота в атмосферу, повысить мощность агрегатов аммиака и срок службы реакционных труб [4].

Хочу отметить, что на Московском международном салоне «Архимед» сплавы торговой марки «Аустенит» получили две золотые и одну серебряную медаль, и это реальный вклад в ресурсосбережение, которое поддерживается в нашей стране.

Золотыми и серебряными призерами разных лет стали более десятка патентов на изобретения и полезные модели в области технологии получения аммиака, карбамида, карбамидоформальдегидного концентрата, очистки газовых выбросов, аккумулирования холода и др.

Решают ли Ваши разработки экологические проблемы, и если да, то какие?

В минувшем году усилиями специалистов завода была решена такая важная экологическая проблема, как утилизация крупнотоннажного отхода с узла очистки диоксида углерода – N-метилдиэтаноламина (МДЭА), используемого на агрегатах аммиака типа АМ-76 на узлах очистки диоксида углерода. На его основе с использованием карбамидоформальдегидного концентрата марки КФК-85 разработан и прошел успешную апробацию комплексный нейтрализатор сероводорода в нефтях, решается вопрос об организации его промышленного производства [5]. Данное инновационное техническое решение предложено родственным предприятиям с целью утилизации отработанного МДЭА, и уже поступили первые запросы.

Заслуживает внимания способ переработки некондиционного поташного раствора Бенфильд на агрегатах аммиака типа Кемико. На его основе создана «жидкость глушения на нефтяных скважинах», ее опытно-промысловые испытания дали хорошие результаты.

Для снижения воздействия на техносферу запатентован каталитический инновационный метод нейтрализации нитрозных газов, защищенный патентом на изобретение [6]. В отличие от известных способов он предусматривает в качестве восстановительной системы использование аммиаксодержащих танковых газов, направляемых сейчас на сжигание.

Достаточно острой экологической проблемой многих городов является фотохимический смог, образующийся в ясную солнечную погоду. Его источником являются выхлопные газы автотранспорта. Кроме того, возникновению смога также способствует деятельность химических предприятий, имеющих выбросы формальдегида и оксидов азота в атмосферу.

Для стационарных промышленных установок, загрязняющих тропосферу данным токсичным продуктом, предложен и апробирован в промышленном масштабе способ его обеззараживания. Согласно проведенных исследований эффективность очистки превышает 95% [7]. ОАО «Тольяттиазот» предпринимает усилия по тиражированию технологии на другие предприятия, в частности, на производства изопренового каучука, на которых изопрен синтезируют через стадию получения диметилдиоксана.

Существенное снижение выбросов формальдегида может быть достигнуто переводом установок получения формальдегида с серебряного катализатора на железомолибденовый. Процесс осуществляется в трубчатых реакторах, конструкция которых предложена специалистами завода [8].

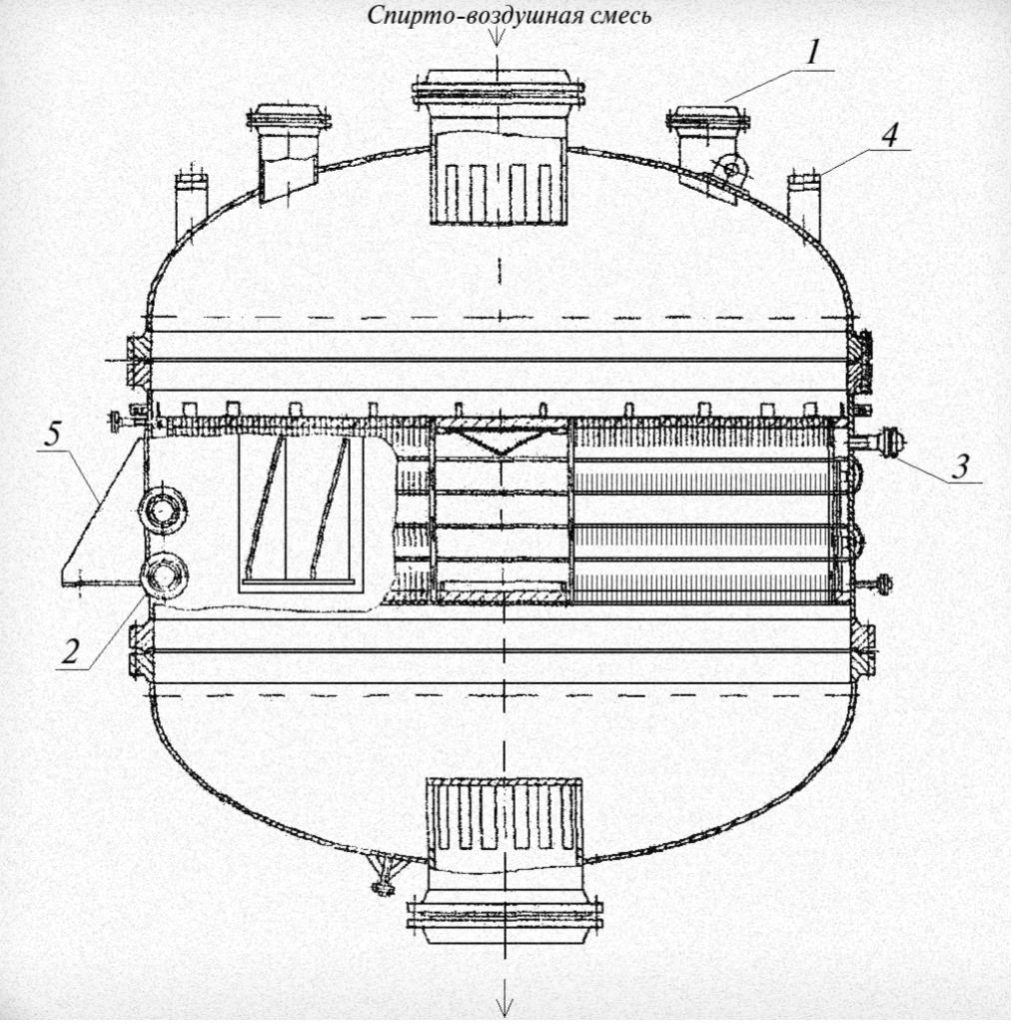

2 – штуцер ввода теплоносителя в зону реактора; 3 – штуцер вывода теплоносителя;

4 – смотровое окно; 5 – опора

Мы надеемся, что данное техническое решение, защищенное патентами РФ, заинтересует предприятия по выпуску изопренового каучука и готовы к самому тесному сотрудничеству.

Как Вы знаете, технология производства карбамидоформальдегидного концентрата была впервые в России разработана специалистами ОАО «Тольяттиазот», и сегодня данный продукт широко используется на десятках предприятий деревообработки.

Сегодня обсуждается вопрос продажи лицензии на технологию получения карбамидоформальдегидного концентрата известной западной фирме, мы расцениваем это как несомненный успех в нашей работе.

Вы упомянули о Ваших контактах с нефтедобывающими предприятиями. Поясните заинтересованность ОАО «Тольяттиазот» в этом направлении.

Наряду с вышеупомянутыми проектами сегодня прорабатывается вопрос широкого использования диоксида углерода при добыче высоковязких нефтей. Как известно, при контакте этого газа с нефтью значительно снижается ее вязкость и повышается отдача пластов.

Это соответствует стратегической программе областной администрации по наращиванию нефтедобычи в регионе.

Что касается ОАО «Тольяттиазот», то он имеет существенный резерв углекислого газа и заинтересован в его целевом использовании.

Надеюсь через Ваш журнал знакомить научную и техническую общественность с нашими исследованиями.

ОАО «Тольяттиазот» относится к промышленно опасным предприятиям. Какие работы проводятся по минимизации пожарной и промышленной опасности?

Это близкая для меня тема, так как на протяжении ряда лет я возглавляю магистерские программы в области техносферной безопасности в Тольяттинском госуниверситете. В содружестве с профессором К.И. Трифоновым из Ковровской государственной технологической академии и профессором К.И. Катышевым из Уральского

Федерального университета в 2014 г. в Самарском научном центре РАН издано два учебника «Физико-химические процессы в техносфере» (авторы С.В. Афанасьев, К.И. Трифонов) и «Естественные и техногенные источники загрязнения биосферы (авторы К.И. Трифонов, С.В. Афанасьев, С.Ф. Катышев). Они широко используются при подготовке магистров и бакалавров указанных трех вузов.

Важное место в работе предприятия уделяется поддержанию пожарной безопасности. В минувшем году вышел из печати учебник «Пожарная безопасность технологических процессов» под моей редакцией, который безвозмездно распространяется по промышленным предприятиям области, вузам и библиотекам области.

В нем нашли отражение мои многочисленные работы и изобретения по данной важной проблеме.

Применительно к восстановлению железобетонной гранбашни на агрегате карбамида подобран состав для пропитки предотвращения коррозии бетона. Сырьем для его получения являются доступные отечественные продукты, основная масса которых производится в ОАО «Тольяттиазот».

Сегодня, как никогда, требуется развитие связей по горизонтали и широкое внедрение передового опыта.

В заключение хочу поблагодарить редакцию данного авторитетного журнала за поддержку инноваций и освещение на его страницах вопросов, представляющих интерес для научно-технической общественности страны.

Список литературы

- Патент на полезную модель RU №40012 России, МПК: B 01J 8/08. Реактор.

- Афанасьев С.В., Сергеев С.П. Новые инновационные разработки в области реакционных труб для печей риформинга//Химическая техника. 2015. №8. С. 8–9.

- Патент на изобретение RU №2393260. МПК С22С 30/00, С22С 38/50. Жаропрочный сплав.

- Патент на изобретение RU №2535826. МПК С01В 3/38, В01О 23/755. Способ получения синтез-газа паровой конверсией углеводородов.

- Волков А.В., Афанасьев С.В. Разработка комплексного поглотителя сероводорода (ПСВ) и диоксида углерода из нефтепромысловых сред//Экспозиция. Нефть. Газ. 2015. №7. С. 17–19.

- Патент на изобретение RU №2296000, МПК В 01 D 53/56, B 01 D 53/86, B 01 J 23/16. Способ очистки дымовых газов от оксидов азота.

- Патент на полезную модель RU №128836.МПК B01J8/08. №2012153518. Реактор. 8. Патент на полезную модель №40012, МПК 7 В 01 J 8/08. Реактор.