Автор: В.К. Погодин, д-р техн. наук (г. Иркутск).

Опубликовано в журнале Химическая техника №6/2018

Экологическая обстановка производственных объектов в значительной степени определяется состоянием технических систем, используемых при ведении технологических процессов в химической, нефтехимической, энергетической, атомной и других отраслях промышленности. Чаще всего потенциальными источниками загрязнения окружающей среды являются технические системы с высокой концентрацией оборудования, работающего под давлением.

Технологические процессы, осуществляемые в этом оборудовании на объектах в разных отраслях промышленности, условно можно разделить следующим образом: по агрегатному состоянию вещества (газовое, жидкое и др.), давлению (низкое, высокое, сверхвысокое), температуре, химическому процессу, а также по характеру процесса (периодический, непрерывный, комбинированный).

Для проведения промышленных процессов и лабораторных исследований под высоким давлением технические системы включают:

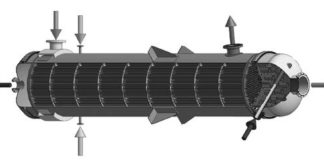

- оборудование для проведения основных химических реакций (автоклавы, реакторы, теплообменники и др.);

- вспомогательное оборудование (маслоотделители, сепараторы, фильтры, баллоны для хранения и транспортировки сжиженных газов и др.);

- источники высокого давления (компрессоры, насосы, мультипликаторы и др.);

- трубопроводы;

- трубопроводную арматуру;

- контрольно-измерительную и регулирующую аппаратуру.

Каждый тип оборудования включает соединяемые детали (корпуса, крышки, фланцы и др.), крепежные детали для удержания соединяемых деталей, герметизирующие узлы и детали к ним (уплотнительные кольца, сальники и др.).

Особенностью конструкций оборудования этих типов является наличие в них большого количества разнообразных герметизирующих узлов: разъемных соединений (РС), уплотнительных соединений (УС), затворных узлов (ЗУ) и сальниковых узлов (СУ) [1].

Результаты многочисленных исследований герметизирующих узлов показывают, что абсолютная их герметичность не может быть достигнута, а количество выделяемых из них вредных выбросов зависит от применяемых технологий проектирования, изготовления и эксплуатации.

При анализе материалов расследований аварий и несчастных случаев, имевших место на промышленных объектах с использованием оборудования высокого давления, установлено [1], что чаще всего они происходят не из-за прочности его основных деталей, по которым оценивается ресурс работы оборудования, а из-за неработоспособности его герметизирующих узлов. Объясняется это тем, что обеспечение герметичности в этих узлах является трудно управляемой проблемой не только из-за их многообразия и количества. Эти трудности в основном связаны с отсутствием системного подхода при проектировании, изготовлении, ремонте и эксплуатации оборудования высокого давления. Каждый из перечисленных этапов жизненного цикла оборудования по-разному влияет на обеспечение герметичности герметизирующих узлов. Поэтому важно рассмотреть, как эта проблема решается в зарубежных и отечественных стандартах, а также в технических регламентах Таможенного союза.

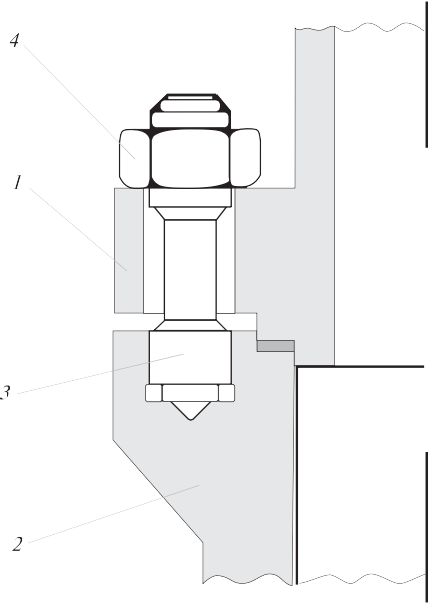

Расчеты на прочность и герметичность при проектировании сосудов и аппаратов рекомендовано выполнять в соответствии с нормативными документами: ПНАЭ Г-7-002–86, ГОСТ Р 52857.1…8 и др. Методы расчета УС и РС в этих документах мало отличаются от методов расчета в известных зарубежных стандартах. В этих стандартах предполагается, что обеспечение герметичности конструкций УС в РС осуществляется за счет контактных давлений на уплотнительных поверхностях, создаваемых крепежными деталями и давлением герметизируемой среды (рис. 1).

Для этого в соответствии с кодом американского нефтяного института (API) и американского общества инженеров-механиков (ASME) крепежные детали РС (при отсутствии тепловых воздействий и внутреннего давления) с плоскими уплотнительными поверхностями предварительно нагружают усилием затяжки, определяемым по формуле [2]

Wm2 = pbGn. (1)

При этом усилия, действующие в узлах РС на крепежные и соединяемые детали в рабочих условиях, определяют по формуле

Wm1 = H + Hp = 0,785G2p + (2bpGmp). (2)

В формулах (1), (2) использованы условные обозначения, принятые в коде ASME: b – эффективная ширина смятия уплотнительного кольца, определяемая по [1] в зависимости от формы и размеров уплотнительных поверхностей; G – средний диаметр уплотнительной поверхности уплотнительного кольца; y = qcм – максимально допустимое контактное давление на уплотнительных поверхностях, обеспечивающее требуемую герметичность; H – равнодействующая от внутреннего давления; Hp – равнодействующая от сжатия уплотнительного кольца; р – расчетное (или рабочее) давление среды; m – коэффициент.

Значения усилий в зависимостях (1) и (2) определяют без учета податливостей деталей, входящих в РС, и дополнительных воздействий на них нагрузок (тепловых, изгибных и др.).

С использованием этих зависимостей код ASME предлагает следующие варианты проектирования РС:

- конструкции УС и РС принимаются на основании действующих нормативных документов;

- требуется применение известных конструкций УС и РС при незначительных их изменениях;

- конструкции требуется разработать заново.

Необходимые для обеспечения герметичности контактные давления для УС с плоским уплотнительным кольцом определяют по формуле

q1 = Qз/Fa,

где Qз – усилие затяжки крепежных деталей; Fa – площадь контакта уплотнительной поверхности [3, 4].

Если ни один тип уплотнительного кольца не обеспечивает прочность деталей в УС, а нормативные контактные давления и нагрузки на крепежные детали РС увеличить нельзя, следует уменьшить площадь уплотнительной поверхности Fa за счет увеличения ее внутреннего диаметра или применить более мягкие материалы кольца, чтобы понизить требуемые минимальные значения контактных давлений.

При проверке работоспособности РС при действии рабочего давления определяют нагрузку Qд = pmaxFс, где pmax – максимально возможное давление; Fс – площадь, на которую действует давление среды (подсчитывается по среднему диаметру контакта уплотнительного кольца).

При этом принимается, что если усилие затяжки Qз > Qд, то РС будет герметичным (здесь Qд – допустимое усилие).

Из приведенного примера следует, что предложенный в далекие годы кодом АSМЕ упрощенный метод расчета позволяет при помощи простых коэффициентов определить усилия в РС с учетом свойств материала уплотнительного кольца, его размеров и конфигурации уплотняющих поверхностей. Однако принятая кодом линейная зависимость контактного давления герметизации от рабочего давления среды в оборудовании не всегда справедлива. Это же подтверждает Heber H. Dunkle [3].

При оценке возможности применения принципов проектирования РС, используемых в коде ASME, еще в 1952 г. Б.А. Корндорф отмечал, что недостатком формулы (2) является наличие в ней произведения m×р, устанавливающего значение необходимого удельного давления на уплотнительные поверхности из условия безопасной герметизации. Величину m принимают постоянной для конкретного материала уплотнительного кольца и вида уплотняемой среды. Величина р может принимать значения в широких пределах. В этих же пределах может изменяться значение герметизирующего контактного давления. Показано [2], что для одного и того же РС с медным плоским уплотнительным кольцом (при нормативном значении m = 4,75) величина m×р при изменении давления р от 5,0 до 70 МПа может находиться в пределах от 23,8 до 322,5 МПа. Для этого же РС с плоским уплотнительным кольцом из нержавеющей стали значение m×р при изменении давления от 1,0 МПа до 100 МПа может изменяться от 6,5 до 650 МПа. Из приведенных данных следует, что при значениях m×р = 6,5МПа герметичность в РС явно не может быть достигнута, а при m×р = 650 МПа уплотнительные поверхности, сопряженные с уплотнительным кольцом, могут быть значительно деформированы или разрушены.

По этой причине в коде ASME существует оговорка, что величины m, qcм и b могут быть использованы при проектировании РС, однако в условиях практической эксплуатации их применение не является обязательным. В связи с этим в коде ASME предупреждают, что слишком низкое значение этих величин может приводить к течам в РС, а главным доказательством адекватности их выбора являются испытания РС после полной сборки оборудования. Исходя из этого, Б.А. Корндорфом предложено пользоваться заложенными в коде формулами только тогда, когда величина m×р близка к герметизирующему контактному давлению, определяемому для конкретных условий экспериментальным путем. Это обстоятельство необходимо учитывать не только при оценке герметичности оборудования, но и при проведении расчетов напряженно-деформированного состояния его деталей, в которых усилия, определяемые по упрощенным зависимостям вида (1) и (2), используются в качестве исходных данных. Несмотря на эти предупреждения, в отечественных нормативных документах и технической литературе до сих пор продолжают использовать формулы и таблицы со значениями m и q, заложенными в коде ASME. Кроме того, методы расчета герметизирующих узлов сосудов и трубопроводов [4, 5], а также трубопроводной арматуры [6–8], как и в коде ASME, не содержат сведений об оценке их герметичности. В этих документах также отсутствуют сведения о взаимосвязи степени негерметичности конструкции РС с приведенными значениями контактных давлений и коэффициентами m.

Таким образом, методики расчетов РС в существующих отечественных и международных стандартах не позволяют количественно оценивать степень их герметичности на стадии проектирования. В связи с этим оборудование высокого давления в соответствии с нормативными документами должно обязательно проходить испытания на герметичность [2, 4, 5]. При этих испытаниях только по одному нагружению пробным давлением определяют герметичность оборудования и его герметизирующих узлов, результаты которых сравнивают с нормой герметичности, установленной в технической документации [9, 10]. В случае негерметичности этих узлов, выявленной при проведении испытаний оборудования, может потребоваться уточнение значений усилий, определенных по зависимостям (1) и(2), а при их значительной величине потребуется разработка нового проекта с последующими модернизацией РС и изготовлением оборудования, что связано со значительными экономическими и временными потерями.

Известно много случаев, когда после положительных результатов приемо-сдаточных испытаний оборудования пробным давлением герметичность РС нарушалась в условиях его эксплуатации еще до проведения запланированного ремонта [1]. Объясняется это тем, что уплотнительные, резьбовые и опорные поверхности деталей накапливают значительные остаточные деформации и дефекты, изменяют микрогеометрию поверхностей в зоне контакта, из-за чего нарушаются герметичность и другие эксплуатационные свойства герметизирующих узлов. Чаще всего такие явления характерны для узлов оборудования с циклически изменяющимися рабочими параметрами, при которых меняются условия на контакте уплотнительных поверхностей.

Рассмотренные стандарты и нормативные документы в основном были разработаны задолго до утверждения Федерального закона №116 от 21.07.1997 г. «О промышленной безопасности опасных производственных объектов». В соответствии с этим законом все технические устройства на промышленных объектах России обязательно должны соответствовать требованиям и нормам оценки безопасности, установленных законодательством Российской Федерации в технических регламентах Таможенного союза.

При разработке технического регламента Таможенного союза ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением» требовалось учитывать особенности многочисленных действующих национальных стандартов, разработанных разными авторами и техническими комитетами для различных типов оборудования. По этой причине каждый из этих стандартов и нормативных документов имеет свои терминологию, понятия, методы расчета и проектирования, поэтому при разработке технического регламента следовало бы учесть, что все конструкции разных типов оборудования высокого давления состоят из соединяемых деталей или узлов (корпусы, крышки, фланцы и т. д.), крепежных деталей для их соединения (шпилька, гайка, шайба и др.), элементов деталей (резьбы, уплотнительные поверхности и др.). Из этих же деталей и элементов состоят и герметизирующие узлы. Исходя из этого для всех типов оборудования следовало бы установить общие терминологию, понятия, а также общие методы расчета и оценки технического состояния и общие требования, обеспечивающие экологическую безопасность герметизирующих узлов. Отсутствие в самом регламенте и в рекомендуемых регламентом нормативных документах требований по оценке работоспособности герметизирующих узлов приводит к следующему:

- к необходимости уточнения усилий, действующих в герметизирующих узлах при проведении приемочных испытаний и эксплуатации;

- к снижению требований к качеству изготовления и сборке герметизирующих узлов;

- к использованию на промышленных объектах заведомо неработоспособных конструкций технических устройств;

- увеличению экономических потерь из-за разгерметизации оборудования при эксплуатации;

- увеличению систематических и постоянных загрязнений окружающей среды вредными веществами вокруг промышленных зон.

Принимаемое действующими стандартами доказательство работоспособности оборудования только по расчетной оценке его ресурса по критериям прочности с использованием в расчетах зависимостей вида (1) и (2) или по результатам испытания пробным давлением не может являться единственным показателем его экологической безопасности.

Следующей особенностью этого технического регламента являются трудности с обоснованием безопасности оборудования, которые связаны не с обоснованием его прочности, а с обоснованием работоспособности его герметизирующих узлов и их экологической безопасности. Из-за этого у проектировщиков, производителей и поставщиков оборудования при оценке его соответствия требованиям технического регламента возникают предложения об исключении из перечня обязательных документа, который необходим для обоснования безопасности оборудования. Включение в состав нормативных документов технического регламента для обоснования безопасности количественных показателей работоспособности герметизирующих узлов позволило бы оценивать их экологическую безопасность.

В качестве доказательства работоспособности герметизирующих узлов могут быть предложены следующие показатели [11–13]:

- прочность материалов, деталей и оборудования в целом, исключающих их разрушение при действующих нагрузках;

- герметичность, при которой величина утечки не превышает значений, негативно влияющих на работу оборудования, людей и окружающую среду;

- долговечность, т.е. свойство длительно сохранять прочность и герметичность до предельного состояния при установленной системе технического обслуживания оборудования;

- ремонтопригодность, которая определяется способностью к предупреждению, обнаружению причин разгерметизации и восстановлению герметичности путем технического обслуживания и ремонта, а также конструктивными методами или заменой деталей и узлов;

- сохраняемость показателей герметичности, прочности, долговечности и ремонтопригодности при эксплуатации, а также после хранения и транспортирования.

Определение этих показателей должно являться обязательным при оценке соответствия герметизирующих узлов всех типов оборудования, в которых они используются. Для этого в состав требований технических регламентов потребуется включить требование по определению количественных значений указанных показателей работоспособности оборудования для различных стадий его работы. Тогда при наличии этих показателей в технической документации появится возможность оценивать экологическую безопасность герметизирующих узлов и принимать решение о допуске оборудования в эксплуатацию.

Современные проблемы машиностроения в области создания оборудования высокого давления состоят в том, что многие стандарты и нормативные документы на их проектирование, изготовление и эксплуатацию в основном были разработаны задолго до того, когда сформировалась наука о герметичности технических устройств, составной частью которых являются герметизирующие узлы. Результаты большого количества проведенных аналитических и экспериментальных исследований указывают на необходимость учета и обоснования герметичности герметизирующих узлов при их проектировании. Однако многолетние традиции остаются неизменными, и вновь гармонизированные стандарты и нормативные документы не содержат требований по обеспечению работоспособности герметизирующих узлов.

Приведенный анализ однозначно указывает на необходимость изменения существующей технологии проектирования оборудования высокого давления на такую, в которой будут использоваться не только критерии прочности деталей, но и достоверные критерии герметичности его соединений.

По мнению многих исследователей, условием безопасной эксплуатации оборудования высокого давления, как предлагалось Б.А. Корндорфом [3], является определение степени его герметичности расчетным путем или экспериментально для конкретных условий эксплуатации на ранних стадиях проектирования. При этом норма герметичности отдельных узлов должна устанавливаться исходя из экологической безопасности конкретного оборудования. Соответствие оборудования этой норме должно определяться не только по результатам приемо-сдаточных испытаний, но и с учетом его герметичности на всех этапах жизненного цикла.

Возможность проектирования оборудования с оценкой его герметичности впервые рассмотрена применительно к РС сосудов, работающих под давлением [14]. При этом условия герметизации применялись в виде многофакторных зависимостей величины утечки, например B= f (HB, b, q, D, p), где НВ – твердость уплотнительной поверхности; b – ширина контакта; q – контактная нагрузка или давление; D – диаметр контакта; p – давление среды. Значения и сочетания этих факторов назначались на основании планирования экспериментов. Применение многофакторных зависимостей позволяет устанавливать геометрические параметры и экологическую безопасность герметизирующих узлов.

Учитывая результаты проведенного анализа, позволительно предложить алгоритм проектирования герметизирующих узлов оборудования высокого давления. Основной целью алгоритма, представленного на рис. 2, является формирование общих этапов проектирования герметизирующих узлов, реализация которых позволит обеспечить их прочность и герметичность.

Ответственным этапом проектирования при реализации предлагаемого алгоритма является определение исходных данных, при назначении которых требуется привлечение высококвалифицированных специалистов из-за необходимости учета особенностей условий эксплуатации оборудования, выбора конструкций его узлов, материалов, геометрических и технологических параметров и форм контактирующих поверхностей основных деталей. Алгоритм включает три основных блока: расчетный, оптимизации и герметизации.

В расчетном блоке определение размеров деталей, усилий, контактных давлений проводят итерационно с использованием аналитических зависимостей или метода конечных элементов. Расчет усилий и контактных давлений в УС, РС, СУ, ЗУ рекомендовано проводить с учетом податливости их деталей, а также коэффициентов трения в зонах контакта [1, 15].

Оценку работоспособности герметизирующих узлов [14] рекомендуется проводить с помощью показателей работоспособности в виде многофакторных математических моделей, полученных на основании аналитических или экспериментальных исследований. Эти модели исследователи называют условиями герметизации, которые представляют собой зависимости величины утечки в рассматриваемом герметизирующем узле от сочетания параметров (рабочих параметров оборудования, свойств рабочей среды, геометрических размеров, контактных давлений на уплотнительных поверхностях, механических свойств материалов контактирующих деталей, микрогеометрии уплотнительных поверхностей и других факторов).

Условия герметизации позволяют определять величину утечки рабочей среды, приходящейся на единицу длины периметра уплотнительной поверхности в рабочем состоянии рассматриваемого узла. Использование условий герметизации в практике проектирования безопасного оборудования высокого давления позволит перейти к оптимизации конструкций ЗУ, РС, СУ, УС.

Блок оптимизации предназначен для анализа и уточнения геометрических размеров, усилий, действующих на детали, формы и размеров контакта уплотнительных поверхностей, условий герметизации, основных технологических параметров узлов и деталей, использованных в предыдущих расчетах перед проведением последующих итераций расчета. Отличительной особенностью предлагаемого алгоритма является использование при проектировании условий герметизации УС, РС, ЗУ, СУ, при оценке безопасности в которых величина утечки не должна превышать нормативных значений утечки, определяемых с учетом требований международных стандартов ISO 15842.2, ISO 5208, BSTN 12266.1:2003 и проведенных исследований [16, 17].

В блоке оптимизации рассматриваются возможные для применения сочетания конструкций, материалов деталей РС, ЗУ, СУ, а также с помощью условий герметизации оценивается их экологическая безопасность.

При разработке рабочей документации на оборудование, а также при его изготовлении и сборке необходимо учитывать результаты, полученные в ходе выполнения предыдущих этапов проектирования. Кроме того, в зависимости от назначения и условий применения изготовленный прототип оборудования может подвергаться:

- пробным испытаниям на герметичность с контролем величины утечки в герметизирующих узлах;

- испытаниям на огнестойкость;

- ресурсным испытаниям при условиях, близких к эксплуатационным.

Испытания должны проводиться на средах, близких к рабочим, на аттестованных стендах аккредитованных испытательных лабораторий.

Для практической реализации предлагаемого алгоритма проектирования потребуется следующее:

- проведение исследований по определению условий герметизаций УС, РС, ЗУ, СУ и их оптимальных конструкций;

- определение показателей работоспособности конструкций узлов;

- уточнение действующих технических регламентов Таможенного союза ТР ТС 010/2011 и ТР ТС 032/2013 в части обеспечения герметичности и оценки экологической безопасности оборудования, работающего под избыточным давлением;

- разработка и уточнение существующих нормативных документов по расчету и испытанию оборудования.

Особенностью предлагаемого алгоритма является то, что он позволяет обосновывать безопасность применения герметизирующих узлов в оборудовании высокого давления на стадии его проектирования не только по критериям прочности, но и по критериям герметичности.

Применение предлагаемого алгоритма проектирования позволит создавать новые экологически безопасные конструкции оборудования, которые будут соответствовать требованиям международных стандартов по герметичности и экологической безопасности.

Список литературы

- Погодин В.К. Разъемные соединения. Технология применения в оборудовании под избыточном давлением. В 2-х кн. /Под ред. П.М. Огара. Братск: Изд-во БрГУ, 2013. Кн. 1. Проектирование. 366 с.

- Нормы американского общества инженеров-механиков (ASME) на котлы и сосуды высокого давления. Раздел III, подраздел I. Часть А. URL: https:// ru.scribd.com/doc/153840280/ASME-B31-3–2002-RUS.

- Корндорф Б.А. Техника высоких давлений в химии. М.-Л.: Госхимиздат, 1952. 440 с.

- Сосуды и трубопроводы высокого давления. Справочник в 2 т./Под ред. А. М. Кузнецова. 3-е изд., перераб. и доп. Т. 1. М.: Машиностроение, 2014. 560 с.

- Сосуды и трубопроводы высокого давления. Справочник/Под ред. А. М. Кузнецова, В. И. Лившица. Иркутск: «ГП обл. тип. №1», 1999. 600 с.

- Гуревич Д.Ф. Расчет и конструирование трубопроводной арматуры. М.: Машиностроение, 1969. 887 с.

- Гуревич Д.Ф. Основы расчета трубопроводной арматуры. М.-Л.: Машгиз, 1962. 410 с.

- РТМ 26-07-155–73. Силовой расчет запорной трубопроводной арматуры: основные положения. Л.: ЛПОА «Знамя труда», 1973. 14 с.

- ОСТ 26-11-14–88. Сосуды и аппараты, работающие под давлением. Газовые и жидкостные методы контроля герметичности. Волгоград: ПМБ ВНИИПТхимнефтеаппаратуры, 1988. 60 с.

- РД 26-29–88. Правила применения пневматических испытаний изделий на прочность и герметичность. Сумы: ВНИИ-компрессормаш, 1989. 38 с.

- Долотов А.М., Огар П.М., Чегодаев Д.Е. Основы теории и проектировании уплотнений пневмогидроарматуры летательных аппаратов: Учебное пособие. М.: Изд-во МАИ, 2000. 296 с.

- Фролов К.В. Методы совершенствования машин и современные проблемы машиноведения. М.: Машиностроение, 1984. 224 с.

- Хызов Б.Ф., Дидусев Б.А. Справочник по расчету надежности машин на стадии проектирования. М.: Машиностроение, 1986. 224 с.

- Погодин В.К. Разъемные соединения и герметизация в оборудовании высокого давления/Под ред. А.М. Кузнецова. Иркутск: Иркутск НИИхиммаш, 2001. 405 с.

- Погодин В.К. Запорные клапаны на высокие параметры эксплуатации. Исследование и проектирование. Братск: Изд-во БрГУ, 2016. 405 с.

- Погодин В.К., Кузнецов К.А., Верхозин Н.А. и др. О применимости стандартов для оценки герметичности затворов трубопроводной арматуры//Химическая техника. 2013. №2. С. 32–36.

- Погодин В.К., Кузнецов К.А, Верхозин Н.А. и др. Об условиях обеспечения герметичности сальниковых узлов трубопроводной арматуры//ТПА. 2015. №6 (81). С. 38–45.