Автор: О.В. Овечкина (ОАО «ВТИ»).

Опубликовано в журнале Химическая техника №9/2016

Технология парокислородной (ПКО) и пароводокислородной очистки, пассивации и консервации (ПВКО, П и К) основана на воздействии на загрязненную продуктами коррозии поверхность перегретого пара с кислородом, пароводяной смеси с кислородом или воды с кислородом [1].

В питательную воду или пар вводят дозированное количество газообразного кислорода и затем осуществляют продувку внутренних поверхностей оборудования или трубопроводов. При этом происходит окисление продуктов коррозии, уменьшения их сцепления с поверхностью металла и вынос из очищаемого тракта водой, пароводяной смесью или перегретым паром. На поверхности металла образуется защитная пленка, которая защищает оборудование или трубопроводы от коррозии в течение длительного периода работы и во время простоя.

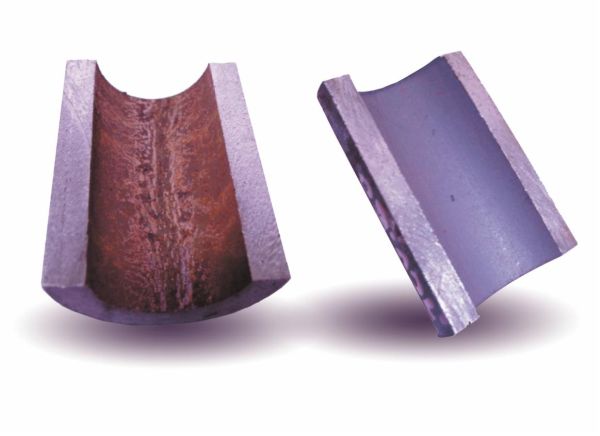

Исследование коррозионной стойкости защитного покрытия на образцах подтвердили устойчивость защитных пленок в течение длительного времени (5 лет) и обеспечение надежной консервации (рис. 1–3).

а – до обработки; б – после ПВКО, П и К

Следует отметить, что процессы удаления отложений с поверхностей нагрева, а также сопровождающие их химические реакции зависят от вида отложений.

Источником кислорода может быть стационарная реципиентная установка с газообразным кислородом, а также стационарная или передвижная (рис. 4) установка с жидким кислородом. При проведении работ используются специальная машина и емкость для перевозки жидкого кислорода, оборудованная нагревателем для превращения жидкого кислорода в газообразный и компрессором для подачи кислорода в систему.

Технологии ПКО и ПВКО разрабатывались специалистами ОАО «ВТИ» для защиты от коррозии энергетического оборудования (котлы, турбины, ПВД с водяной и паровой сторон, трубопроводы высокого давления электростанций) [2].

Ранее предпусковые и эксплуатационные промывки пароводяных трактов котельных агрегатов производили дорогостоящими и дефицитными реагентами (пищевая лимонная кислота, трилон Б и другие).

Схемы таких промывок требуют значительного расхода труб, связаны с большими трудозатратами на монтаж и демонтаж систем очистки.

При проведении химической очистки образуется большое количество стоков, загрязненных химическими реагентами и взвешенными веществами. Химические очистки и применяемые при этом методы пассивации не обеспечивают достаточно надежную защиту металла от коррозии.

Одним из основных путей снижения повреждаемости теплоэнергетического оборудования ТЭС, включая поверхности нагрева котлоагрегатов, является поддержание качественного водно-химического режима (ВХР) и внедрение технологии эксплуатационной и предпусковой ПВКО, П и К энергетического оборудования.

Метод ПКО, П и К внутренних поверхностей нагрева энергооборудования был разработан специалистами водного отделения ОАО «ВТИ» и внедрен в 1980 г. на ТЭЦ-25

Мосэнерго совместно со специалистами станции и ОАО «Мосэнергомонтаж». С 1980 г. по 1992 г. этот метод был применен на 75 энергоблоках (Ставропольская ГРЭС,

Березовская ГРЭС, Экибастузская ГРЭС, Нижневартовская ГРЭС, Харьковская ТЭЦ-5, Абаканская ТЭЦ, Петрозаводская ТЭЦ и др.). Продолжительные исследования и накопленный опыт позволили усовершенствовать технологию и устранить возникшие трудности при проведении предпусковой и эксплуатационной ПВКО, П и К поверхностей нагрева энергооборудования и трубопроводов [3, 4].

Пароводокислородная технология позволяет удалить продукты коррозии и создать на поверхности металла защитную пленку, что резко сокращает время пуска котлов в эксплуатацию и повышает защиту металла от коррозии на длительный период работы энергооборудования, увеличивает надежность эксплуатации и обеспечивает высокую экономичность, эффективность и экологическую чистоту. Продолжительность обработки зависит от исходной загрязненности обрабатываемой поверхности.

Метод можно использовать для защиты от коррозии поверхностей оборудования различного вида и трубопроводов. Помимо энергетики возможно применение ПКО и ПВКО технологий в других отраслях промышленности, например, на заводах-изготовителях энергетического оборудования, в химической промышленности, автомобильной, оружейной технике и др.

Преимущества технологии

Эффективность. Применение технологии эффективно, так как очищает внутренние поверхности нагрева после монтажа и какого-то времени эксплуатации; обеспечивает глубокую пассивацию металла и позволяет отказаться от консервации оборудования во время останова; предотвращает перенос продуктов коррозии по пароводяному тракту энергоблока в пусковых, переменных и стабильных режимах эксплуатации.

Экологичность. Не образуются сточные воды и не загрязняются водоемы.

Экономичность. Высокая экономичность методов обусловлена следующим:

- отсутствуют сложные металлоемкие схемы обработки;

- не применяются органические и неорганические кислоты, ранее использовавшиеся для очистки котлоагрегатов;

- исключены трудоемкие работы по монтажу и демонтажу схем;

- производятся в период пуска или останова котлов (энергоблоков);

- не требуют специальных сооружений для приема, переработки и захоронения сточных вод.

Широкое распространение получила технология при частичной или полной замене поверхностей нагрева во время проведения капитальных ремонтов.

Весьма высока эффективность и экономичность пароводокислородных обработок при их выполнении после проведения химических очисток, когда количество отложений более 500 г/м2. Это позволило на ряде ТЭС перейти на применение упрощенных технологий химических промывок с использованием пароводокислородной доочистки, пассивации и консервации.

Надежность. Технология ПВКО, П и К обеспечивает надежную пассивацию микротрещин и язв, ранее имевшихся в металле.

Повышается надежность эксплуатации энергооборудования вследствие значительного снижения повреждаемости поверхностей нагрева.

В настоящее время специалистами ОАО «ВТИ» технология ПВКО, П и К успешно применена более чем на 300 энергоблоках и отдельных котлах, а также широко внедрена на мощных энергоблоках страны (300, 500, 800 МВт) с котлами СКД или барабанными котлами.

На основе опыта проведения ПВКО, П и К выпущены методические указания МУ 34-70-128–85; РД 34.37.409–96; РД 153-34.0-37.411–2001 (СО 34.37.411–2001), СТО ВТИ 37.005–2013, СТО ВТИ 37.006–2013.

Список литературы

- Манькина Н.Н. Физико-химические процессы в пароводяном цикле электростанции. М.: Энергоатомиздат, 2008.

- Манькина Н.Н., Журавлев Л.С., Кирилина А.В., Семенова О.В. РД 153.34.0-37.411–2001. Методические указания по эксплуатационной пароводокислородной очистке и пассивации внутренних поверхностей энергооборудования. М.: АООТ «ВТИ», 2001.

- Манькина Н.Н., Журавлев Л.С., Кирилина А.В., Семенова О.В., Шамко В.Н. Консервация, пассивация и очистка проточной части турбин парокислородной технологией//Теплоэнергетика. 2002. №7.

- Манькина Н.Н., Кирилина А.В., Овечкина О.В., Махотин Н.П., Коновалов Е.В., Кузнецова Е.В. Опыт внедрения пароводокислородной очистки, пассивации и консервации энергоблока 300МВт Каширской ГРЭС//Электрические станции. 2005. №3.