Авторы: А.В. Радионов (ООО «НПВП «Феррогидродинамика»), А.А. Панченко, А.П. Шумейко (ПАО «Укртатнафта»).

Опубликовано в журнале Химическая техника №9/2016

Сотрудничество ООО «НПВП «Феррогидродинамика» и ПАО «Укртатнафта» (г. Кременчуг) продолжается более 20 лет. За это время было установлено около 100 магнитожидкостных герметизаторов (МЖГ), в основном на привод вентиляторных градирен и аппаратов воздушного охлаждения [1, 2]. С учетом большого разнообразия применяющихся в Кременчуге приводов МЖГ устанавливали на электродвигатели серии ВАСО, ВАСВ, АСВО производства заводов Новой Каховки, Лысьвы, Сафоново, Тирасполя. Анализ отказов электродвигателей этой серии, проведенный отделом главного энергетика за последние 5 лет, показал, что основной причиной отказов (около 70%) является повреждение обмоток изоляции. Это подтверждает успешный опыт применения МЖГ на электродвигателях ВАСО, так как без МЖГ традиционно «узким» местом электродвигателя считается верхний подшипниковый узел [3].

Кроме того, ООО «НПВП «Феррогидродинамика» устанавливало МЖГ взамен штатных уплотнений для подшипниковых узлов воздушного поршневого компрессора и выходного вала азотного поршневого компрессора.

В 2015 г. ПАО «Укртатнафта» предложило рассмотреть вопрос установки МЖГ для защиты подшипников скольжения электродвигателя СТД-3150, предназначенного для привода воздушного компрессора (в качестве штатных используются лабиринтные уплотнения).

Бесконтактные лабиринтные уплотнения очень широко применяются для защиты подшипниковых узлов высокоскоростных валов различного оборудования. Именно высокие линейные скорости поверхностей валов и определяют тип уплотнения, который может обеспечить допустимую температуру подшипникового узла.

Основным недостатком бесконтактных уплотнений, используемых в качестве уплотняющих устройств, является невозможность обеспечения полной герметичности защищаемого ими узла, поэтому при работе электродвигателя из подшипника скольжения через уплотнение в большей или меньшей степени обязательно происходит выбрасывание масла. Более того, на различных предприятиях в производственных цехах, компрессорных, насосных, где находятся несколько таких двигателей, объединенных централизованной системой смазки, нередко можно заметить, как на неработающих двигателях из зазоров между уплотнениями и валом выходят облачка тумана – мелкодисперсной воздушно-масляной смеси, поступающей в полости подшипников по трубам масляной системы.

Масло, распыленное в воздухе, затягивается внутрь статора вместе с воздухом системой вентиляции двигателя и оседает на обмотке двигателя, ухудшая диэлектрические свойства изоляции обмотки. Мелкая графитовая пыль от щеточного устройства и пыль, находящаяся в воздухе, затягивается в двигатель и налипает на элементы конструкции, ухудшая охлаждение двигателя. Это может вызывать разрушение изоляции, замыкание токопроводов и т.п.

При подаче смазочного масла во внутреннюю полость опоры подшипника жидкое масло, отброшенное подшипником, образует на поверхности вала масляную пленку, которая, перемещаясь вдоль вала, проникает через бесконтактные уплотнительные устройства. Для предотвращения выбрасывания масла из подшипника необходимо использовать решения, обеспечивающие сброс масла непосредственно в полость подшипника (опоры) или в дополнительные полости с последующим сливом масла через специальные каналы.

Наилучшим решением для этого будут специальные маслоотражательные кольца или отбойники, расположенные на поверхности вала, однако они встречаются крайне редко. Функции маслоотражателей могут выполнять также кольцевые проточки на поверхности вала.

В отдельных случаях на поверхности вала выполняется винтовая нарезка.

При оценке традиционных конструкций уплотнений необходимо учитывать следующее. При перемещении масляной пленки, находящейся на поверхности вала, на некоторое расстояние происходит центробежный сброс масла непосредственно с поверхности вала без применения специальных отбойников. Величина этого расстояния зависит от диаметра вала и частоты его вращения, графики для его определения имеются в специальной литературе [4].

Учитывая это, для большинства случаев наиболее оптимальным будет уплотнение, содержащее несколько полостей (камер) с эффективным стоком масла из каждой.

Однако даже при оптимизации конструкции бесконтактного уплотнения полной герметичности уплотнения достичь не удается.

Для обеспечения герметичности можно применить магнитожидкостный герметизатор, устанавливаемый с внешней стороны уплотнения [5].

Функции уплотняющего элемента в МЖГ выполняет магнитная жидкость, удерживаемая в рабочем зазоре между валом и магнитопроводами. Величина зазора составляет 0,25…0,3 мм (как и в бесконтактных щелевых и лабиринтных уплотнениях). МЖГ работают как в статическом, так и в динамическом режиме, и являются безызносными из-за чисто жидкостного трения в зазоре. МЖГ прекрасно работают при уплотнении газов, паров, аэрозолей, однако при уплотнении жидких сред возможно гидродинамическое перемешивание уплотняемой среды и магнитной жидкости, что может привести к нарушению работоспособности герметизатора. Как правило, проблемы возникают при высоких линейных скоростях в зазоре и/или удерживаемых перепадах давлений.

Для нормальной и долговременной работы МЖГ надо принять меры, минимизирующие контакт масла с магнитной жидкостью.

Данную функцию как раз и может выполнять многоступенчатое бесконтактное уплотнение со стоком масла из каждой ступени, установленное между МЖГ и полостью подшипника. Как и само уплотнение, МЖГ должен выполняться разъемным, с фиксацией половинок от возможного сдвига [6]. Наилучшим решением будет объединение двух уплотняющих элементов (бесконтактного уплотнения и МЖГ) в одной конструкции (в одном корпусе), образуя магнитожидкостный герметизирующий комплекс (МЖГК).

Создание подобного МЖГК – весьма непростая задача. Во-первых, разрабатываемый герметизатор по основным параметрам должен превосходить заменяемое штатное уплотнение; во-вторых, размеры МЖГК должны быть не больше, чем габаритные размеры заменяемого штатного уплотнения; в-третьих, МЖГК должен быть оптимальным по соотношению стоимость/эффективность.

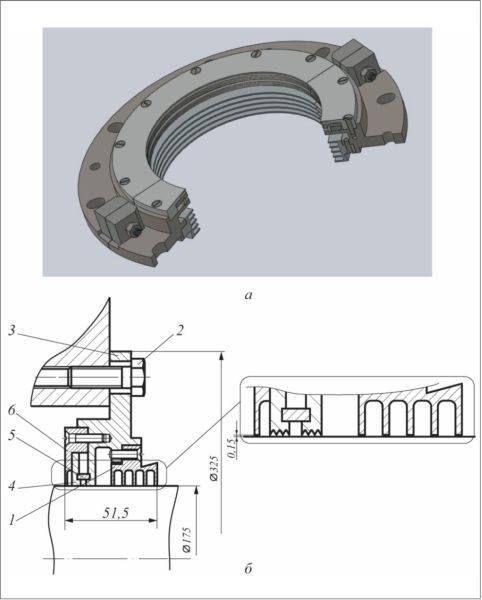

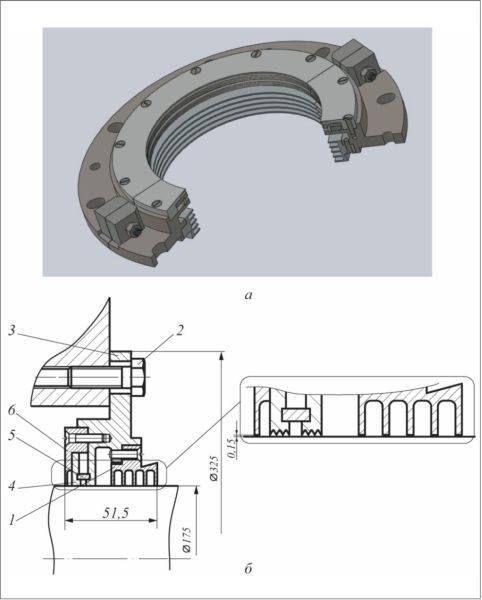

Очень сложно в габаритных размерах штатного уплотнения традиционной конструкции (осевой размер составляет 51,5 мм) разместить одновременно магнитную систему, обеспечивающую гарантированную герметизацию (которая при этом обладала бы минимальными потерями магнитного потока и содержала бы минимально необходимое число магнитов), а также эффективно работающую предварительную ступень уплотнения, предотвращающую контакт масла с магнитной жидкостью.

Перечисленные проблемы являются традиционными для проектирования любого высокоскоростного МЖГК, так как большое число моделей двигателей и наличие широких типоразмерных рядов для каждой модели ведет к тому, что практически для каждого двигателя необходимо разрабатывать новую конструкцию герметизатора.

Специфической проблемой именно данного электродвигателя являются высокие линейные скорости в зазоре – 27,5 м/с. Это практически граничная область, где можно минимизировать отрицательное влияние центробежных сил [7]. Относительно недавно еще считалось, что при таких линейных скоростях существование МЖГ невозможно ввиду температурного разогрева магнитной жидкости (МЖ), которая просто испарилась бы из зазора [8]. Экспериментальными работами ООО «НПВП «Феррогидродинамика» [9] и теоретическими работами белорусских ученых [10] было показано, что термомагнитная конвекция приводит к интенсивному течению непосредственно в зазоре под концентратором магнитного потока, снижая в этой области температуру жидкости. И основной проблемой при проектировании МЖГ является создание такого магнитного поля, чтобы магнитные силы превышали центробежные и удерживали МЖ в зазоре герметизатора. Первый высокоскоростной МЖГК был разработан в 1998 г. для электродвигателя СДН2-17-44 и внедрен в Черкасском ОАО «Азот» [11].

Для понимания поведения МЖ в рабочем зазоре МЖГ необходимы данные о распределении магнитного поля в зазоре, так как все основные характеристики герметизатора определяются параметрами магнитного поля. В связи с этим было проведено компьютерное моделирование взаимосвязанных нелинейных магнитных и гидродинамических процессов в активной зоне МЖГ численным методом конечных элементов с помощью пакета программ Comsol при варьировании зазора в диапазоне 0,1…1,0 мм (методика подробно описана в работах [12, 13]).

Расчет выполняли в два этапа.

На первом этапе рассчитали распределение в статических условиях магнитного поля в активной зоне герметизатора с учетом нелинейных характеристик магнитопровода и в предположении насыщения магнитной жидкости M = Ms. При этом определяли положение границы МЖ, ограниченное изобарами p = Ms × B = const, где В = ⎢В⎢ – модуль вектора магнитной индукции.

На втором этапе рассчитывали гидродинамические процессы в МЖ при вращении вала в предположении, что границы магнитной жидкости совпадают с границами жидкости в статических условиях. При этом учитывали нелинейную эмпирическую зависимость вязкости МЖ от величины магнитного поля и нелинейные свойства уравнения Навье–Стокса.

Таким образом, задачи на двух этапах рассматривали как слабо связанные (по классификации работы [14]), что позволило выполнить их последовательное решение.

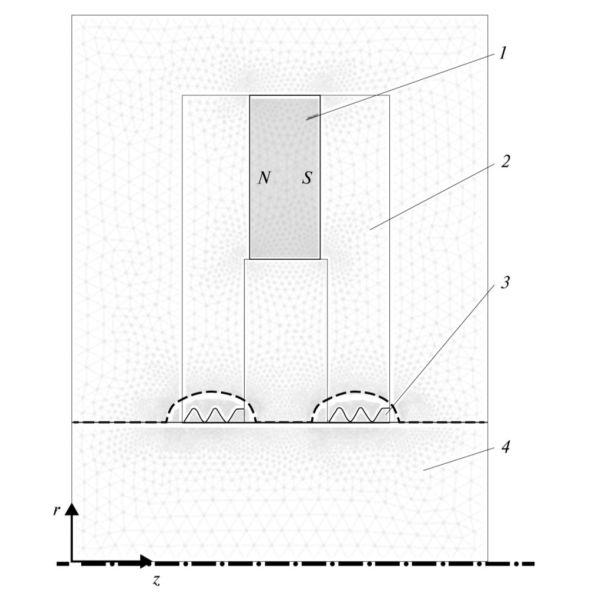

1 – постоянный магнит; 2 – полюсный наконечник;

3 – магнитная жидкость; 4 – вал

Исследуемый МЖГ (рис.1) характеризуется осевой симметрией, поэтому полевую задачу можно решать в двумерной постановке, в цилиндрической системе координат в плоскости r0z. Расчетная область для анализа магнитного поля содержит области с магнитными материалами трех типов (постоянные магниты, намагниченные в осевом направлении; ферромагнитный материал полюсов магнитной системы; вращающийся вал) и область, занятая ферромагнитной жидкостью.

Исследуемый МЖГ (рис.1) характеризуется осевой симметрией, поэтому полевую задачу можно решать в двумерной постановке, в цилиндрической системе координат в плоскости r0z. Расчетная область для анализа магнитного поля содержит области с магнитными материалами трех типов (постоянные магниты, намагниченные в осевом направлении; ферромагнитный материал полюсов магнитной системы; вращающийся вал) и область, занятая ферромагнитной жидкостью.

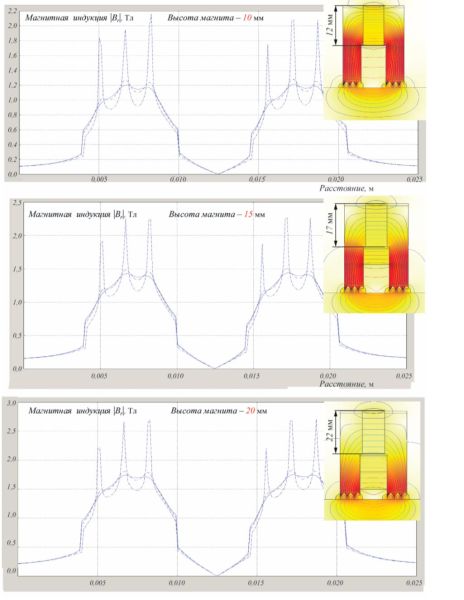

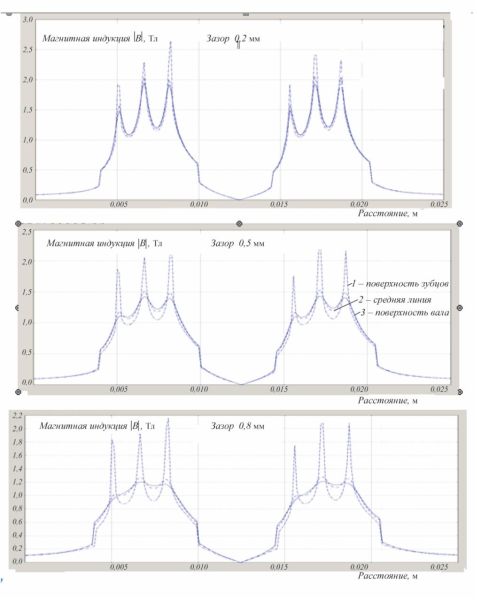

На рис. 2 показано распределение магнитной индукции для трех значений зазора (0,2, 0,5 и 0,8 мм).

Исследовались три области – магнитная индукция на поверхности концентратора магнитного потока либо магнитопровода (кривая 1), в середине зазора (кривая 2) и на поверхности вала (кривая 3).

Закономерности распределения магнитной индукции в рабочем зазоре следующие. В зонах минимального зазора между зубцами и валом магнитная индукция максимальна, в области канавок, т.е. на границах зубцов – минимальна. На внешних границах крайних зубцов магнитная индукция ниже, чем на границах средних зубцов.

Это связано с проявлением концевого эффекта и выпучивания силовых линий магнитного поля. Магнитная индукция в рабочем зазоре меняется как в аксиальном направлении, так и в радиальном.

Из рассмотрения рис. 2 видно, что максимальное поле в середине зазора с увеличением рабочего зазора уменьшается с 1,8 Тл при зазоре 0,2 мм до 1,2 Тл при зазоре 0,8 мм. Это уменьшение индукции приведет к снижению величины критического перепада давления между внутренним и внешним объемами МЖГ, а отсюда и к снижению эффективности работы герметизатора.

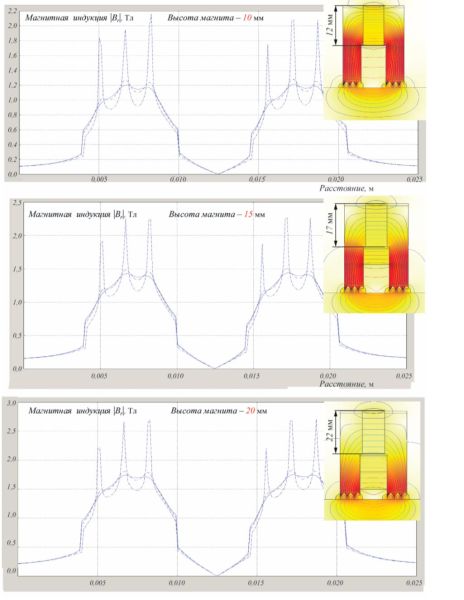

Одним из возможных путей увеличения магнитного поля в рабочем зазоре МЖГ является увеличение объема постоянных магнитов с реализацией принципа Хальбаха (когда намагниченность постоянных магнитов совпадает с направлением силовых линий магнитного поля). Результаты расчетов магнитного поля для трех значений высоты постоянного магнита при зазоре 0,8 мм показаны на рис. 3. Из этого рисунка видно, что при большом зазоре и при выборе магнитов большего объема (с высотой 20 мм), можно получить магнитное поле со средним значением 1,75 Тл, т.е. практически такое же поле, как и при малом зазоре (0,2 мм и малой высоте магнита – см. верхний график на рис. 2).

По согласованию с ПАО «Укртатнафта» зазор был принят равным 0,15 мм. Анализ работы электродвигателя СТД3150 показал, что такой зазор технологически возможен.

При решении гидродинамической задачи течения магнитной жидкости в зазоре МЖГ приняты следующие допущения: положение свободной границы МЖ в динамическом режиме при вращении вала совпадает с границей в статическом состоянии; распределение магнитного поля в зазоре МЖГ при данном положении границы МЖ совпадает с рассчитанным распределением поля (см. рис. 2).

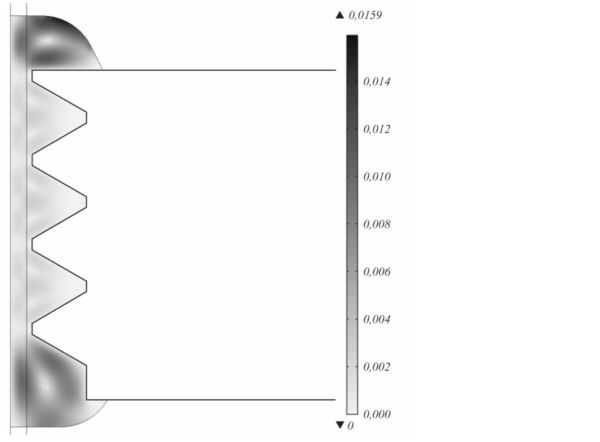

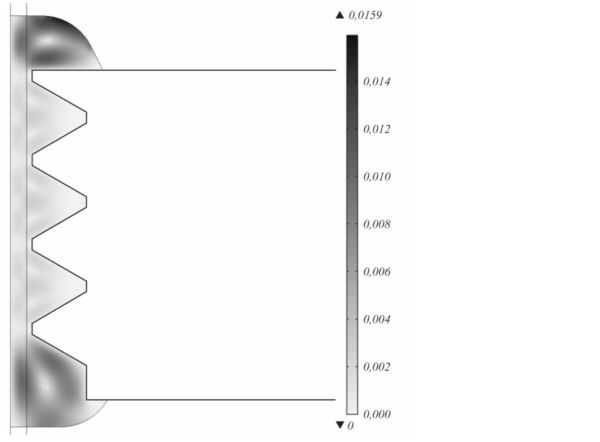

На рис. 4 показаны вихревые структуры, возникающие в магнитной жидкости и образованные радиальной и азимутальной компонентами скорости при зазоре 0,15 мм.

Структура с наибольшей вихревой скоростью возникает в крайней правой области, что обусловлено наличием большой по размерам свободной границы жидкости.

В других пазовых областях также возникают вихревые структуры, однако максимальное значение скорости в них в несколько раз меньше, что обусловлено интенсивным торможением жидкости о близлежащие стенки магнитопровода. Проведенные исследования были использованы при проектировании МЖГК. МЖГК подшипниковых узлов электродвигателя СТД3150 показан на рис. 5. Предварительное уплотнение 1 выполнено четырехкамерным, а магнитная система выделена в отдельный блок. Герметизатор расположен на месте штатного уплотнения и к подшипниковой стойке крепится штатным крепежом 2. МЖГК состоит из корпуса 3 с фланцем и кольцевой части 4, выполняющей роль одного из полюсных наконечников; разделяющего полюсные наконечники немагнитного кольца 5, крышки 6. Отбойники предварительного уплотнения выполнены из алюминия. Слив удерживаемого масла осуществляется по сверлениям, выполненными в нижней части отбойника в каждой канавке. Для заправки магнитной жидкости на торце герметизатора имеется заправочный канал (на рисунке не показан).

На передней торцовой поверхности фланца МЖГ имеются приварные ушки с отверстиями для стяжных болтов, отверстия под штифты выполнены в теле отбойника.

с установленными МЖГК; в – МЖГК

На рис. 6, а показан электродвигатель СТД 3150; на рис. 6, б – подшипниковая стойка с установленными двумя МЖГК, на рис. 6, в – МЖГК.

Эксплуатация электродвигателя с установленными МЖГК начались с июня 2016 г. В настоящий момент утечек масла не обнаружено, МЖГК показывают свою работоспособность и эффективность.

Список литературы

- Радионов А.В., Виноградов А.Н., Киричков А.В., Билоцеркивец Г.И. Опыт применения магнитожидкостных герметизаторов на ЗАО «Укртатнафта»//Энергосбережение. 2004. №2.

- Радионов А.В., Вошкин Г.А., Киричков А.В. Магнитожидкостные герметизаторы для привода вентиляторных градирен//Химическая техника. 2007. №4.

- Пономаренко В.С., Арефьев Ю.И. Градирни промышленных и энергетических предприятий: справочное пособие. М.: Энергопромиздат, 1998

- Справочник по триботехнике. Под общ. ред. М. Хебды, А.В. Чичинадзе. Т 2. Смазочные материалы, техника смазки, опоры скольжения и качения. М.: Машиностроение, 1990.

- Радионов А.В. Опыт эксплуатации магнитожидкостных герметизаторов на нефтеперерабатывающих заводах стран СНГ//Химическая техника. 2015. №10.

- Радионов А.В. О повышении надежности технологического оборудования предприятий ТЭК при использовании магнитожидкостных герметизирующих комплексов//Журнал iнженернiх наук. Суми: 2014. Т. 1, №1.

- Радионов А.В., Виноградов А.Н. Влияние центробежной силы на работоспособность высокоскоростного магнитожидкостного герметизатора//Збiрник наукових праць УДМТУ. 2001. №4 (376).

- Берковский Б.М., Медведев В.Ф., Краков М.С. Магнитные жидкости. М.: Химия, 1989.

- Радионов А.В. Комбинированные высокоскоростные магнитожидкостные герметизаторы взамен бесконтактных уплотнений подшипников скольжения//Химическая техника. 2008. №12.

- Краков М.С., Никифоров И.В. Влияние меридионального течения и термомагнитной конвекции на характеристики магнитожидкостного уплотнения//ЖТФ. 2011. Т. 81. Вып. 12.

- Радионов А.В., Курок А.В. Повышение промышленной безопасности технологического оборудования путем применения магнитожидкостных герметизаторов//Охрана труда и социальная защита. 2015. №1.

- Radionov A., Podoltsev A., Zahorulko A. Finite-Element Analysis of Magnetic Field and the Flow of Magnetic Fluid in the Core of Magnetic Fluid Seal for Rotation Shaft//Procedia Engineering. 2012. №39.

- Радионов А.В., Подольцев А.Д. Магнитожидкостные герметизаторы как средство повышения экологической безопасности технологического оборудования ГЭС//Гiдроенергетика України. 2014. №2–3.

- Kumbhar G.B., Kulkarni S.V. Application of couplet field formulations to electrical machinery//COMPEL. 2007. Vol. 26.