Авторы: Б.А. Кац, А.Ю. Молчанов (НПП «СпецТек»).

Опубликовано в журнале Химическая техника №9/2018

Управление производственными активами – важный аспект деятельности любого предприятия. При этом оптимизация процессов технического обслуживания и ремонта (ТОиР) как составная часть управления активами является значительным резервом для повышения рентабельности производства, залогом его устойчивого развития. В статье рассмотрены проблемы управления ТОиР и их решение в рамках цифровой трансформации.

Цифровизация процессов технического обслуживания и ремонта – это не просто очередной лозунг, а глобальный тренд развития. Используя современные информационные технологии для управления ТОиР, передовые российские предприятия нефтепереработки и нефтехимии добились заметных успехов в повышении рентабельности и увеличении производительности. Однако на этом пути не обошлось без проблем.

Ориентиром для цифровизации процессов ТОиР должны служить международные и российские стандарты управления производственными активами, в концентрированном виде содержащие мировой опыт и методологию в данной области [1, 2]. Конечным результатом цифровизации управления активами в целом является фактическая реализация двух принципов:

- Решения об активах принимаются на основе объективных данных;

- Данные об активах отделимы от их первоначального владельца и принадлежат компании.

Будем рассматривать цифровую трансформацию процессов ТОиР, опираясь на опыт внедрения информационных систем управления производственными активами (ИСУ ПА) на основе отечественного программного обеспечения «TRIM». Необходимо подчеркнуть, что относительная важность и сложность автоматизации отдельных аспектов управления существенно зависит от контекста внедрения, т.е. от масштабов предприятия, специфики производства, готовности к автоматизации тех или иных направлений деятельности.

Учет производственных активов и нормативов на их эксплуатацию

Проблемы управления начинаются с элементарного – с учета. Зачастую руководство не владеет точной и полной информацией о всех активах, находящихся в эксплуатации, их текущем состоянии, перемещении, ответственных за конкретные активы лицах и т.д.

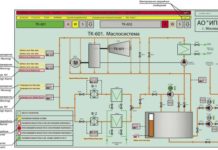

Решению этой проблемы служит создание базы данных (БД) по активам (рис. 1). Важность работ по наполнению БД часто недооценивается, хотя трудоемкость и сложность таких работ велика, а их стоимость может составлять существенную часть общей стоимости внедрения ИСУ ПА. Кратко обозначим возникающие при этом основные проблемы.

Первое – во многих случаях требуемые данные недостаточно полны, противоречивы или отсутствуют. Второе – для сбора этих данных необходима совместная работа персонала заказчика и организации, осуществляющей внедрение ИСУ ПА. Зачастую (особенно, если внедряется интегрированная информационная система) внедренцы плохо представляют специфику таких работ, так как в основном занимаются другими модулями, прежде всего финансовыми. Нередки случаи, когда система сдается на тестовых примерах, и лишь потом заказчик обнаруживает, что оказался «брошенным» и должен нанимать отдельного подрядчика для начального наполнения БД системы.

Третье – нередко руководство предприятия хочет сэкономить на этих работах, считая, что они вполне могут быть выполнены собственными силами. В лучшем случае это приводит к существенному затягиванию проекта и к последующему привлечению специализированной организации. В худшем – проект умирает, по сути не начавшись, и остаются разочарование руководства и апатия подчиненных. Стоит подчеркнуть, что для выполнения таких работ необходимы знания в области классификации и кодирования, опыт в организации подобных работ, а также специализированные программные средства для сбора, контроля и загрузки данных в БД.

Для иллюстрации разномасштабности возникающих задач отметим, что число единиц оборудования, которое приходится заносить в БД на этапе ее начального наполнения в некоторых из выполненных нами проектов, варьировалось от 500 до 300 тыс. ед. оборудования.

Еще один слой проблем состоит в том, что часто нормативы на проведение работ по ТОиР на предприятии неполны или устарели. Универсального решения этой проблемы не существует. Разработка полных и обоснованных нормативов – задача, соизмеримая по сложности с внедрением ИСУ ПА, поэтому мы считаем нецелесообразным откладывать внедрение ИСУ ПА до ее решения. Стартовать можно с тем набором нормативов, который имеется, а затем постепенно переходить к более обоснованным нормативам по мере накопления статистики с помощью ИСУ ПА.

После завершения начального ввода данных приходится решать весьма непростую задачу – поддержание БД оборудования и нормативов в актуальном состоянии. Проблемы, возникающие при этом, имеют организационный характер. Необходимо иметь регламент ведения БД, определяющий ответственных за ее актуализацию: очевидно, что данные об изменении конфигурации и характеристик оборудования поступают из различных подразделений, но внесение корректив желательно проводить централизованно, с учетом единого подхода к описанию и кодированию вводимых данных.

Регистрация эксплуатационного и технического состояния оборудования

Зачастую регламент обслуживания оборудования не зависит от того, насколько интенсивно это оборудование эксплуатируется и в каком техническом состоянии оно находится. Это неправильно. Два одинаковых насоса, выполняющих разные функции, могут иметь различную критичность для выполнения производственного задания и разную интенсивность изнашивания.

Для корректного формирования программ обслуживания данные о режимах работы оборудования и его техническом состоянии должны использоваться и быть доступны. При этом информация о техническом состоянии оборудования почти никогда не фиксируется непосредственно – чаще всего она определяется, исходя из значений различных физических величин, измеряемых приборами (таких как давление, температура, сила тока, сопротивление изоляции, величина вибрации и т.п.). Эти физические величины в ИСУ ПА представляются в виде измеряемых технических параметров, связанных с каждой единицей оборудования. Таким образом, ИСУ ПА становится местом сбора всех данных от разнородных систем технической диагностики, предоставляя таким образом своеобразную «медицинскую карту» на каждый актив. Это дает возможность поставить обоснованный «диагноз» и назначить работу по обслуживанию, а при достаточно длительном интервале анализа – пересмотреть программу обслуживания.

Оперативные данные о состоянии оборудования и значениях его технических параметров могут регистрироваться не только вручную, но и автоматически поступать из смежных систем, в частности, из АСУТП, систем диагностики [3].

Планирование работ и учет их выполнения

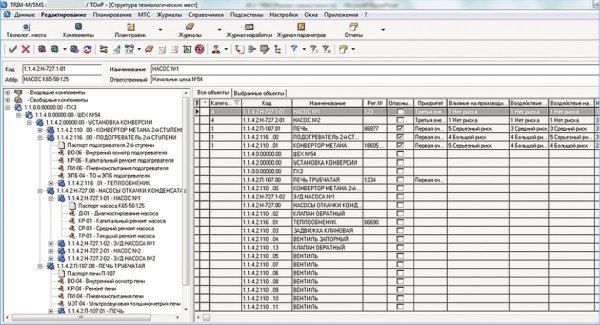

Для начала рассмотрим ситуацию, когда на предприятии для всего оборудования определены и стратегия обслуживания (классическая система ППР, ремонт по состоянию, или же ремонт по отказу), и нормативы на проведение этих работ. В этом случае ИСУ ПА позволяет построить календарный план-график работ (рис. 2), а также произвести расчет ресурсов, необходимых для его выполнения. При этом может быть точно рассчитана потребность в ресурсах по следующим направлениям: запчасти и материалы; людские ресурсы (в разрезе специальностей и трудозатрат); механизмы, приборы, средства диагностики; финансовые ресурсы для выполнения работ подрядным способом.

Если ресурсов недостаточно, то необходимо провести секвестирование плана работ. ИСУ ПА позволяет решить эту задачу более объективно. Один из вариантов ее решения – так называемое «планирование по важности». Имеющиеся работы ранжируются по важности либо исходя из формальных критериев, принятых на предприятии, либо при помощи экспертной оценки. Программа отбирает работы, начиная с наиболее важных, таким образом, чтобы выполнялись ресурсные ограничения.

Сегодня прослеживается тенденция отхода от исключительного применения классической системы планово-предупредительных ремонтов (ППР). Современный подход состоит в оптимальном комплексном применении различных стратегий обслуживания, оптимизации программ обслуживания по критерию минимизации рисков.

Все больший интерес вызывает так называемое надежностно-ориентированное техническое обслуживание (RCM, Reliability Centered Maintenance), которое дает методологию выбора наилучшего вида обслуживания для конкретного производственного актива в зависимости от его критичности и применимости той или иной стратегии [4].

Автоматизация процессов RCM-анализа обеспечивается как отдельными специализированными продуктами (например, Bentley AssetWise), так и специализированными модулями RCM в составе EAM-системы (например, такой модуль имеется в TRIM [5]). В EAM-системе при RCM-анализе используются данные других модулей, которые служат для оценки состояния оборудования, и реализуют процедуры планирования на основе современных стратегий ремонта.

Необходимо подчеркнуть, что составленный план ремонтов не является окончательным итогом процесса планирования. Так, если планирование ремонтов производится по наработке или в зависимости от значений каких-либо диагностических параметров, то в ИСУ ПА возможно автоматически перепланировать даты начала ремонтов при поступлении новых данных. Эти данные могут вноситься вручную либо поступать от смежных систем (в частности, из АСУТП, систем диагностики) [3].

Возможности информационной системы позволяют вносить оперативные коррекции в план и в других случаях (изменение плана производства, появление дефектов и отказов), что практически невозможно при «бумажном» планировании.

После выполнения работы пользователь ИСУ ПА вводит отчет, в котором указывает фактически израсходованные ресурсы (в том числе трудозатраты в человеко-часах, расходы на подрядные организации, а также перечень и объемы использованных запасных частей и материалов). При этом может автоматически генерироваться расходный документ на списание затраченных ресурсов со склада либо списание может выполняться комплексно, на основе данных по работам, выполненным за определенный промежуток времени. При необходимости каждая строка отчета может быть привязана к статье бюджета. Такой подход позволяет оперативно отслеживать расходование ресурсов в натуральном и денежном выражении, а также вести аналитику затрат в различных разрезах (по единицам и группам единиц оборудования, по центрам затрат или инвентарным номерам, по видам ремонтов, по исполнителям и т.п.). Эти данные могут не только использоваться в пределах ИСУ ПА, но и экспортироваться в систему финансового учета, как это делается в ряде проектов [3].

Регистрация и обработка дефектов и отказов

Очевидно, что помимо заранее запланированных работ по ТОиР, заметная часть работ (и соответственно и доля затраченных ресурсов) связана с устранением последствий дефектов и отказов оборудования. Кроме того, выполнение работ по устранению отказов должно приводить в ряде случаев к изменению сроков других ранее запланированных работ. Таким образом, процессы планирования и учета выполнения плановых и неплановых работ тесно связаны.

Программные средства ИСУ ПА, обеспечивающие автоматизацию процессов регистрации дефектов, планирования и контроля работ по их устранению, принято называть электронным журналом дефектов (ЭЖД), по аналогии с бумажным журналом, применяющимся на многих предприятиях до сих пор. Вопросам использования ЭЖД посвящена статья [6]. Ограничимся перечислением основных возможностей ЭЖД. Очевидны те удобства, которые дает обмен данными в «безбумажном» виде: прозрачность процесса, облегчение и повышение оперативности взаимодействия между пользователями, но это далеко не все преимущества, которые можно получить.

Уже на первом этапе, при регистрации дефекта принципиально важным является тот факт, что реквизиты дефекта заполняются путем выбора соответствующих позиций из заранее сформированных справочников ИСУ ПА. Это устраняет субъективный фактор, который препятствует корректному учету и анализу дефектов при ведении бумажного журнала. Как только дефект обработан, классифицирован, привязан к единице оборудования, и определены плановые сроки работы по его устранению, эта работа попадает в общий план-график работ ИСУ ПА. Иначе говоря, ЭЖД интегрирован с функциями планирования работ и учета их выполнения.

В ЭЖД пользователь имеет возможность классификации дефекта с помощью нескольких справочников: по классам, проявлениям (симптомам), видам дефектов, их причинам и последствиям. В этом случае ЭЖД становится инструментом для автоматизированного анализа повреждаемости и оценки риска. Результаты оценки риска используются при планировании работ по устранению зарегистрированных в ЭЖД дефектов. При большом числе оборудования ЭЖД является необходимым для того, чтобы эта деятельность была реально выполнимой.

Данные, накопленные в ЭЖД, весьма обширны, и при соответствующей систематизации представляют собой ценный материал для анализа. При использовании ЭЖД пользователь может легко получить данные по ранее обнаруженным дефектам как на данной единице оборудования, так и на всем аналогичном оборудовании (в частности, на оборудовании той же марки). Исходя из полученных таким образом сведений, можно прогнозировать и частоту появления дефектов того или иного вида, и ресурсы, которые могут потребоваться для их устранения.

Регистрация дефектов и отказов в ЭЖД может осуществляться с использованием мобильных устройств, которые сегодня знакомы практически каждому. В российской промышленности их использование в ИСУ ПА пока весьма ограничено, но открывает весьма широкие перспективы. Мобильные устройства позволяют приблизить ввод и получение данных непосредственно к рабочим местам и оборудованию: в частности, вводить данные о показаниях измерительных приборов и о результатах ремонтных работ, а также получать данные об оборудовании и документации непосредственно при выполнении работ на местах.

Далее рассмотрим применение мобильных устройств в ИСУ ПА применительно к обходам и осмотрам оборудования.

Обходы и осмотры оборудования

Обязательной составной частью технической эксплуатации являются обходы оборудования. В процессе обхода персонал должен двигаться по определенному маршруту в цехе, собирать данные о техническом состоянии каждой подконтрольной единицы оборудования, об обнаруженных дефектах и отказах, а затем передавать эти данные для планирования соответствующих работ. Если обходы выполняются без использования соответствующих информационных технологий, то оперативность таких данных существенно снижается, что чревато серьезными последствиями для надежности оборудования. Кроме того, запись этих данных на бумажный носитель или даже в блокнот мобильного телефона с последующим их переписыванием на другой носитель приводит к ошибкам, искажениям информации. Наконец, контроль соблюдения маршрута обхода сводится к необходимости ходить вслед за обходчиком.

При использовании мобильных устройств, включенных в единое информационное пространство ИСУ ПА, достигается совершенно новый уровень производительности персонала и эффективности обходов. Объекты осмотра идентифицируются сканером штрих-кода, нанесенного непосредственно на оборудование, и осуществляется их автоматический поиск в базе данных ИСУ ПА. После нахождения объекта вся собранная информация автоматически привязывается к нему. Отсканированные метки штрих-кода, поступающие в базу данных ИСУ ПА, одновременно служат для контроля движения по маршруту обхода. Информация о техническом состоянии, дефектах, отказах немедленно поступает к руководству непосредственно из производственной зоны. Благодаря этому могут своевременно приниматься критически важные решения.

Соответствующие функции приложений для мобильных устройств могут выполняться ими не только при наличии соединений с сервером системы, но и автономно, при отсутствии прямой связи как с сервером системы, так и между устройствами. Так, в системе TRIM предусмотрены возможности устанавливать на мобильных устройствах автономное хранилище данных и программные модули, обеспечивающие синхронизацию данных автономного хранилища с сервером системы. Однократно получив данные от сервера системы, мобильный модуль системы может в дальнейшем работать автономно со своими локальными данными. При очередном сеансе связи с сервером системы локальные данные будут вновь синхронизированы с основными данными системы, а результаты автономной работы модуля будут переданы на сервер системы и обработаны на нем.

Обеспечение ресурсами

Система учета ресурсов, которая принята в бухгалтерии предприятия, не позволяет эффективно уп-равлять производственными активами – ни планировать и своевременно заказывать ресурсы под ТОиР, ни анализировать результаты их использования с той степенью подробности, которая необходима техническим службам.

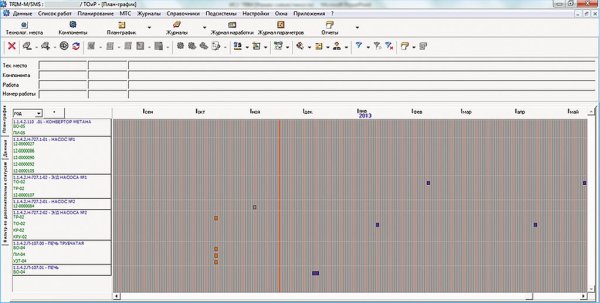

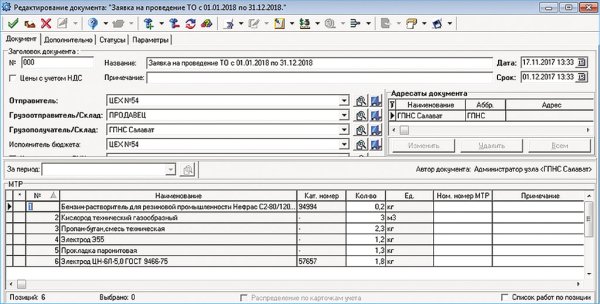

Наиболее важный момент при использовании ИСУ ПА для управления процессами снабжения – это создание единого информационного пространства. Центральное место при этом занимает единый справочник материально-технических ресурсов – МТР (рис. 3).

В ИСУ ПА справочник МТР используется для подробного описания реального состава эксплуатируемого оборудования, и по этой причине состав реквизитов МТР здесь точнее удовлетворяет потребностям технических служб, а номенклатура справочника обычно шире, чем, например, в бухгалтерской системе.

Еще один важный момент в функциональности ИСУ ПА – это возможность связывать работы (запланированные и выполненные) с позициями документов снабжения ресурсами. Это особенно важно при проведении заявочной кампании. Поскольку процесс формирования годовой или квартальной потребности чаще всего имеет итеративный характер, когда подразделениям приходится «вписывать» свою заявку в заданный бюджет, корректировку заявки желательно делать, редактируя именно объемы работ, с возможностью автоматичес-ки пересчитывать необходимый объем закупок МТР. А для этого как раз и нужна связка «МТР-работа»: если секвестируется состав работ, то это должно сопровождаться корректным изъятием из заявки соответствующих МТР. Кроме того, связка позиции заявки с работой и исполнителем помогает избежать неразберихи при поступлении приобретенных МТР на склад – исполнитель может легко получить информацию о поступлении и оперативно получить заказанное.

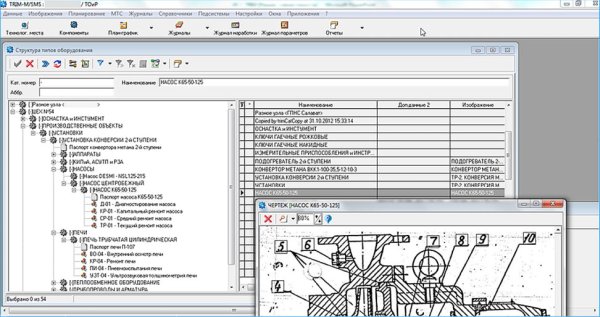

ИСУ ПА может включать и автоматизацию ряда функций, связанных с закупочной деятельностью (рис. 4). Пользователь может посылать запросы потенциальным продавцам, вести различные прайс-листы, производить ранжирование поступивших предложений, вести учет договоров на приобретение МТР. Непосредственно в ИСУ ПА можно организовать конкурсные процедуры и тендеры между поставщиками на закупку МТР, что позволяет существенно сократить затраты и исключить «серые» схемы из процесса закупок.

И, наконец, важным результатом внедрения ИСУ ПА в процессах МТС становится прозрачность складских запасов, возможность проследить динамику их изменения, оценить достаточность запасов для выполнения всех плановых работ, спрогнозировать динамику неснижаемого запаса МТР, предназначенного для оперативного обеспечения внеплановых и аварийных работ. Это позволяет решать проблемы неликвидов, а также оперативного маневра МТР вне зависимости от того, на каком складе они оказались.

Анализ эффективности и совершенствование системы управления активами

Применение ИСУ ПА может дать принципиально новое качество в управлении. Из системы оперативно поступают достоверные данные в агрегированном виде, иначе говоря, в виде системы показателей. Полученные показатели анализируются на предмет соответствия их целевым значениям и далее используются при выработке управляющих решений. Важным фактором при этом является наглядность отображения.

При внедрении ИСУ ПА построению системы показателей эффективности должно уделяться особое внимание. Возможности этой системы должны включать средства автоматизированного и автоматического расчета различных показателей. Однако наличие программных средств, позволяющих обеспечить автоматизированное получение таких показателей, их хранение и удобное отображение, не гарантирует того, что эта система будет успешно использоваться. Это оказывается возможным лишь при выполнении определенных условий [7]:

- утверждение системы показателей основных процессов управления активами руководством предприятия в качестве обязательной для использования;

- введение в действие утвержденного регламента, обеспечивающего регулярный ввод в ИСУ ПА исходных данных, необходимых для расчета указанных показателей;

- назначение исполнителей, которые в силу своих должностных обязанностей должны использовать результаты анализа в своей работе, и, что немаловажно, способных это делать.

В качестве примера использования системы показателей эффективности можно привести мониторинг простоев.

Сокращение простоев разного вида (как связанных с выходами оборудования из строя, так и вследствие других причин) – весьма важный источник увеличения выпуска продукции. За рубежом для анализа простоев широко используется система показателей OEE (общей эффективности оборудования). Опыт использования этой системы в России невелик, но те предприятия, которые уже пользуются им, достигли больших успехов.

Следует заметить, что в идеале мониторинг простоев требует сопряжения ИСУ ПА с системами мониторинга, непосредственно установленными на оборудовании. Но даже при ручном вводе данных о простоях в ИСУ ПА можно получить значительный эффект в виде экономии операционных затрат на эксплуатацию, сокращения числа внеплановых ремонтов и аварий, снижения стоимости ремонтов, снижения складских запасов, снижения времени ожидания и поиска запчастей.

Обучение персонала в области управления активами

Опыт внедрения современных подходов к управлению активами и управлению надежностью говорит о том, что для обеспечения успешности проектов такого рода необходимо повышать квалификацию персонала предприятия в этой области. Если еще несколько лет назад руководители предприятий были не готовы «платить деньги за разговоры», то сегодня консалтинг в области управления активами (давно распространенный за рубежом) быстро приобретает популярность и в России.

При таком обучении проводится ознакомление и с современными стандартами, и с особенностями применения информационных систем, и с опытом аналогичных проектов, т.е. с лучшими практиками, и с путями преодоления возникающих проблем. При этом необходимо проводить обучение для различных уровней – руководства, экспертов по надежности, вплоть до мастеров цехов – но дифференцировать его объем и длительность в зависимости от уровня специалистов.

Заключение

Развитие практики внедрения ИСУ ПА движется от простого воспроизводства процессов предприятия в автоматизированном виде по принципу «как есть» к их реинжинирингу и постоянному улучшению. Ведь, как говорили классики менеджмента, улучшить можно только то, что можно измерить.

Безусловно, при попытках заимствования достижений в этой области (как, впрочем, и в любой другой) необходим учет российских особенностей, специфики отрасли и конкретного предприятия («контекста» внедрения). Однако в целом совокупность имеющихся в мире стандартов, имеющих отношение к управлению активами, и опыт передовых отраслей могут служить для нас ориентирами на ближайшее будущее.

Список литературы

- Иорш В.И. Преимущества хорошего управления активами// Генеральный директор. Управление промышленным предприятием. 2015. №4. С. 18–25.

- Матюшин В.А. Практические аспекты внедрения стандартов управления активами//Химическая техника. – 2016. №2. С. 42–-48.

- Кац Б.А. Взаимодействие информационной системы ТОиР с другими АСУ предприятия//Автоматизация в промышленности. 2013. №8. С. 43–46.

- Беляков М.И. Оптимизация программы обслуживания оборудования на основе методологии RCM// Главный механик. 2015. №9. С. 69–74.

- Антоненко И.Н. EAM-система TRIM: от автоматизации ТОиР к управлению активами//Автоматизация в промышленности. 2015. №1. С. 40–43.

- Антоненко И.Н., Кац Б.А. Анализ рисков и электронный журнал дефектов//Химическая техника. 2013. №3. С. 28–33.

- Кац Б.А. От информационной системы – к системе управления ТОиР//Главный механик. 2009. №11. С. 60–65.