Автор: Н.Л. Осипов, В.А. Пирожков (Московский Политех), И.С. Чабунин (ВИ(О) ВУНЦ «ОВА ВС РФ»)

Опубликовано в журнале Химическая техника №2/2017

Одним из наиболее эффективных и широко применяемым в настоящее время способом защиты от коррозии технического оборудования, работающего в условиях воздействия химически агрессивных сред, является нанесение на поверхность металла покрытий из модифицированных термореактивных смол, в том числе и эпоксидных. Компаунды на основе эпоксидных смол в отвержденном состоянии обладают хорошей адгезией к защищаемой поверхности, имеют большую термостойкость и удельную прочность, низкую усадку при отверждении и практически нулевое водопоглощение.

В целях повышения износостойкости, снижения уровня термических деформаций, и, главным образом, для снижения себестоимости в эпоксидные компаунды вводят мелкодисперсные минеральные наполнители. Опыт эксплуатации защитных покрытий из дисперсно-наполненных эпоксидных компаундов показывает, что они разрушаются в результате развития процесса растрескивания. Зоны скопления поверхностных повреждений и внутренних дефектов, например, пузырьков воздуха, неизбежно попадающих в композицию в процессе ее приготовления, при определенных неблагоприятных условиях способны инициировать образование крупной «магистральной» трещины [1, 2].

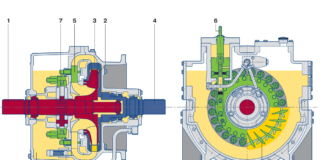

Для исследования процесса разрушения модифицированных эпоксидных компаундов были произведены испытания трех серий образцов, изготовленных из эпоксидного компаунда холодного отверждения на основе смолы ЭД-20 без наполнителя (1-я серия) и композитов, состоящих из указанного эпоксидного компаунда с содержанием 25 и 50% об. мелкодисперсной фазы кварцевого песка марки КП-З с размером частиц ~10-6 м (соответственно 2-я и 3-я серии). Рост трещины изучали в условиях комбинированного развития процесса разрушения, соответствующего сочетанию нормального отрыва (трещина типа I) с антиплоским сдвигом (трещина типа III) [3]. Для проведения опытов была выбрана схема одновременного растяжения и кручения цилиндрического образца с внешней кольцевой трещиной.

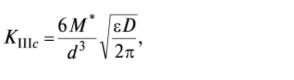

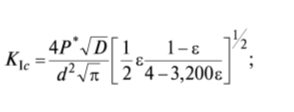

В процессе проведения каждого испытания, осуществляемого в соответствии с требованиями ГОСТ 25.506–85, образец доводили до разрушения, в момент которого фиксировали осевую растягивающую силу P* и крутящий момент М*. Характеристики трещиностойкости – критические коэффициенты интенсивности напряжений при сочетании I и III типов развития трещины – определяли по формулам [4, 5]

где D – диаметр образца; d – диаметр перешейка трещины; e = d/D.

1 – без наполнителя;

2, 3 – с содержанием наполнителя КП-3

соответственно 25 и 50% об.

Испытания показали, что во всех исследованных материалах разрушение развивается в плоскости, перпендикулярной направлению действия максимальных нормальных напряжений, без заметных пластических деформаций в вершине трещины. Анализ результатов исследований показывает, что у всех испытанных материалов критический коэффициент интенсивности напряжений при нормальном отрыве КIс в несколько раз меньше критического коэффициента интенсивности напряжений при антиплоском сдвиге КIIIс (см. рисунок). Введение наполнителя в компаунд существенно препятствует росту наиболее опасных трещин типа I при весьма незначительном снижении способности материала противостоять развитию трещин типа III.

Полученные экспериментальные результаты могут быть использованы при разработке хрупких дисперсно-наполненных композитов для конкретных условий эксплуатации по критерию трещиностойкости.

Список литературы

1. Васильев В.В., Протасов В.Д.; Болонки В.В. Композиционные материалы: Справочник. М.: Машиностроение. 2001 512 с.

2. Фудзи Т., Дзако М. Механика разрушения композиционных материалов. М.: Мир, 2002. 232 с.

3. Александров А.Е.‚ Потапов В.Д.‚ Державин Б.П. Сопротивление материалов. М.: Высшая школа, 2001. 560 с.

4. Панасюк В.В.‚ Андрейкив А.Е.‚ Кончик С.Е. Методы оценки трещиностойкости конструкционных материалов. Киев: Наукова думка, 1987. 280 с.

5. Партон В.3.‚ Перлин П.И. Методы математической теории упругости. М.: Наука, 1991. 688 с.