Автор: А.С. Павлова, А.Э. Софиев (Московский политех)

Опубликовано в журнале Химическая техника №2/2017

Кадровая составляющая любого производственного потенциала предприятия характеризуется трудовыми ресурсами. К трудовым ресурсам предприятия относятся специалисты, обладающие необходимыми знаниями и навыками труда в соответствующей области. В работе [1] используется такое понятие, как «интеллектуальный капитал» – человеческий капитал, связанный с качественным свойством рабочей силы. Под данным понятием подразумевают функцию образования и квалификации работников.

В химической отрасли предъявляются повышенные требования к подготовке персонала. Это объясняется высокой сложностью и опасностью процессов. Для принятия правильного решения в конкретной ситуации оператор руководствуется соответствующим технологическим регламентом и инструкциями [2]. Для решения конкретных профессиональных задач требуется высококвалифицированный специалист, владеющий достаточным объемом знаний, так как любое действие оператора влияет на качество работы оборудования. Весь персонал для допуска к работе, связанной с эксплуатацией оборудования, должен пройти курс обучения по занимаемой должности. Одним из эффективных методов подготовки сотрудников являются тренажеры химических производств.

Химическое производство представляет собой последовательность трех основных операций, а именно подготовка сырья, химическое превращение и в результате целевое сырье.

Современное химическое предприятие состоит из большого числа взаимосвязанных подсистем. Обучение на реальном объекте химического производства невозможно в силу высокой опасности нарушения нормального хода процесса в результате ошибки персонала и возникновения внештатной ситуации.

В России насчитывается более трех тысяч шестисот химически опасных объектов, а сто сорок шесть городов с населением более ста тысяч человек расположены в зонах повышенной химической опасности [4]. По мнению академика В.А. Легасова [5], определенный процент аварий происходит из-за несогласованной деятельности персонала: ~20–30 % отказов связаны с ошибками человека прямо или косвенно, а 10–15 % всех отказов – непосредственно. Оценка надежности работы человека определяется вероятностью успешного выполнения им работы или поставленной задачи в течение заданного интервала времени при определенных требованиях к продолжительности времени работы [6]. Прогнозирование надежности оборудования без учета надежности работы человека не может дать истинной картины [7].

Типы компьютерных тренажеров

В соответствии с документом [8] все рабочие и инженерно-технические работники, занятые ведением технологического процесса и эксплуатацией оборудования на этих объектах, проходят курс подготовки с использованием современных средств обучения и отработки таких навыков (компьютерные тренажеры, учебно-тренировочные полигоны). Только после этого он может быть допущен к оперативной работе.

Основная задача компьютерных тренажеров химического производства – дать необходимый практический опыт, показать структуру производства, ознакомить сотрудника с расположением элементов и системой управления. Существенный вклад в изучение и развитие промышленных компьютерных тренажерных систем технологических производств внес российский ученый В.М. Дрозорцев [9]. Перечислим предложенные В.М. Дозорцевым основные требования, предъявляемые к моделям компьютерных тренажеров:

- в основе имитационных данных лежат реальные физические процессы;

- тренажер должен имитировать динамические показатели технологических параметров реального объекта с определенной точностью;

- параметры должны допускать модификацию под конкретную технологическую задачу;

- интерфейс тренажера должен соответствовать реальной системе управления.

Наиболее распространенные тренажеры интенсивно взаимодействуют с аппаратно-программными платформами различных SCADA-систем: SCADA InTouch, SCADA TraceMode, HoneyWell и др.

Для молодых специалистов используют базовые тренажеры, которые основаны на типовых моделях технологических узлов и аппаратов. Эти тренажеры должны ознакомить сотрудника с применяемыми на предприятии технологической номенклатурой, оборудованием, с системами управления и защиты. В данной статье предлагается реализация базового тренажера на примере производства трихлорсилана и четыреххлористого кремния.

Процесс разделения трихлорсилана

и четыреххлористого кремния

и четыреххлористого кремния

Метод производства трихлорсилана (ТХС) основан на реакции гидрохлорирования кристаллического кремния при температуре 290…330 °С и давлении 0,3…0,4 МПа

в реакторе непрерывного действия в «кипящем слое».

В процессе синтеза образуется сопутствующий продукт – четыреххлористый кремний (ЧХК).

в реакторе непрерывного действия в «кипящем слое».

В процессе синтеза образуется сопутствующий продукт – четыреххлористый кремний (ЧХК).

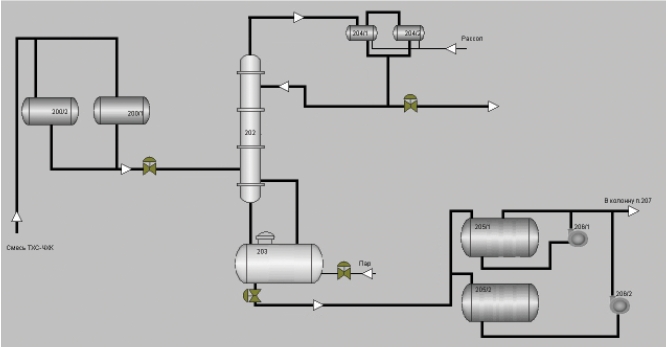

Разделение смеси хлорсиланов и ректификационная очистка ТХС и ЧХК осуществляется на схеме непрерывного действия, состоящей из 13 ректификационных колонн.

Ректификационная очистка трихлор-силана с выделением ТХС марок А и Б производится на стадиях грубой очистки (колонны поз. 202, 207, 213, 218/1,2) и тонкой очистки ТХС (колонны поз. 225/1,2, 230/1,2, 235/1,2). Все дефлегматоры, конденсаторы, а также тепловые насосы, емкости-каплеотбойники узла ректификации охлаждаются рассолом температурой не выше минус 20°С. Все кубы-испарители колонн ректификации обогреваются водяным паром под давлением не более 0,9 МПа. Обогрев всех кубов начинается при достижении заданного уровня кубовой жидкости.

Исходный продукт – смесь ТХС–ЧХК – представляет собой сконденсированную смесь хлорсиланов узла синтеза, которая после отстоя поступает в напорную емкость-приемник (поз. 200/1,2) узла ректификации. Из приемника (поз. 200/1,2) смесь самотеком поступает на питающую тарелку №22 ректификационной колонны (поз. 202). Высококипящие компоненты парогазовой смеси проходя по колонне (поз.202), конденсируются и стекают в куб (поз. 203x). При разогреве кубовой жидкости в кубе (поз. 203) низкокипящие пары (НКП) дихлорсилана (ДХС), ТХС поднимаются в верх колонны, поступают в систему конденсации – дефлегматор (поз. 204), охлаждаемый рассолом температурой не выше 20°С. Основная часть конденсата в виде флегмы поступает на орошение колонны (поз. 202), другая часть – дистиллят, содержащий ТХС с примесями ДХС, ЧХК, самотеком направляется на вторую ступень. Кубовая жидкость из куба (поз. 203), состоящая из ЧХК, ПСХ и ТХС (не более 5%), по заданию непрерывно сливается в емкость-сборник (поз. 205) с последующей передачей на восьмую стадию ректификации.

Несконденсированные газы первой ступени ректификации после дефлегматора (поз. 204) поступают на первый узел улавливания абгазов в емкость-каплеотбойник. На рис. 1 показана схема процесса ректификации колонны 202.

Основными областями применения трихлорсилана являются производство поликристаллического кремния, используемого в солнечных батареях, и кремнийорганических мономеров, используемых для производства лакокрасочных материалов, полиметилсилоксановых жидкостей, синтетических каучуков, гексаметилдисилазана и других полимерных материалов [10].

Для процесса разделения ТХС и ЧХК предлагается реализовать компьютерный тренажер с возможностью структурного представления взаимодействия элементов процесса. Для примера рассмотрим сборник поз. 200. Расход исходной смеси контролируется датчиком FT и регулируется автоматически с помощью клапана, установленного на линии подачи хлорсиланов FCV. Уровень в сборнике контролируется датчиком LT и регулируется автоматически с помощью клапана LCV, установленного между питающим сборником и колонной.

Измерительный преобразователь уровня LT (буйковый, длина буйка 2000 мм, верхний предел измерений 2000 мм, выходной сигнал 4…20 мА, маркировка взрывозащиты «Oexia II CT6») устанавливается в сборнике смеси ТХС-ЧХК (поз. 200/2).

Регулирующий проходной клапан LCV с мембранным исполнительным механизмом (ру = 1,6 МПа, Dу = 15 мм, материал корпуса – углеродистая сталь, коэффициент пропускной способности 5 м3/ч) устанавливается в трубопровод на линии подачи смеси в сборник.

Для контроля расхода смеси в колонну служит вихревой расходомер, установленный в трубопроводе на линии подачи смеси в колонну поз. 202. Характеристики: расход 0…3 м3/ч, температура окружающей среды от –30 до +50 °С, Dу = 15 мм, допустимая погрешность ±1%, выходной сигнал 4…20 мА, маркировка взрывозащиты ATEX II 1G EEx-ia IIC.

Регулирующий проходной клапан FCV с мембранным исполнительным механизмом установлен в трубопроводе на линии подачи смеси в колонну (ру = 1,6 МПа, Dу=15 мм, коэффициент пропускной способности 5 м3/ч).

Архитектура компьютерного тренажера

Программное обеспечение (ПО) написано на кроссплатформенном языке Java. Для хранения информации используется объектно-реляционная система управления базами данных PostgreSQL.

В PostgreSQL данные располагаются в уникальных именованных схемах, которые содержат таблицы, типы данных, функции, триггеры и операции [11]. В схемах

с разными названиями могут содержаться таблицы с повторяющимися именами. Создание схемы возможно через пользовательские интерфейсы или через соответствующие команды SQL языка. Синтаксис доступ к схеме определяется командой: set schema ‘название схемы’.

с разными названиями могут содержаться таблицы с повторяющимися именами. Создание схемы возможно через пользовательские интерфейсы или через соответствующие команды SQL языка. Синтаксис доступ к схеме определяется командой: set schema ‘название схемы’.

Тренажер может быть написан для любого процесса, поэтому имя схемы в базе данных соответствует имени проекта, который описывает процесс. Для систематизации всех проектов существует схема с глобальными данными getFullData. В данной схеме хранится информация о пользователях, список проектов, логирование действий пользователя, библиотека глобальных элементов. На рис. 2 изображено структурное представление базы данных.

Библиотека глобальных элементов содержит логические элементы взаимодействия, которые будут использованы во всех проектах, например, логическое сложение, вычитание и т.д. Данная библиотека находится в схеме getFullData в таблице «library. Для каждого проекта существует своя библиотека, определенная под каждый процесс и хранящаяся в схеме проекта. Пользователь самостоятельно создает блоки данной библиотеки, используя существующий интерфейс ПО.

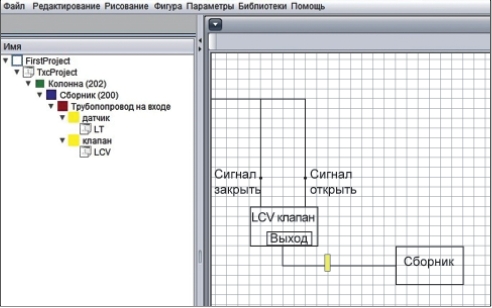

Для создания проекта необходимо выбрать меню «Файл» – «Создать проект», ввести название и нажать кнопку «Создать». После этого откроется стартовое окно проекта, в котором слева – дерево проекта, справа – область для отображения информации (рис. 3).

Для создания элементов в дереве проекта на элементе схемы (секция – «TxcProject») вызывается контекстное меню: «Создать» – «Блок». Под блоком подразумевается основной технологический объект, в данном примере этот ректификационная колонна. Блоку присваиваются номер и название. Далее создается «группа» – элементы, которые взаимодействуют с ректификационной колонной (сборник, обогреваемая емкость). В группах находятся «агрегаты», элементы управления и идентификации (датчики и управляющие механизмы).

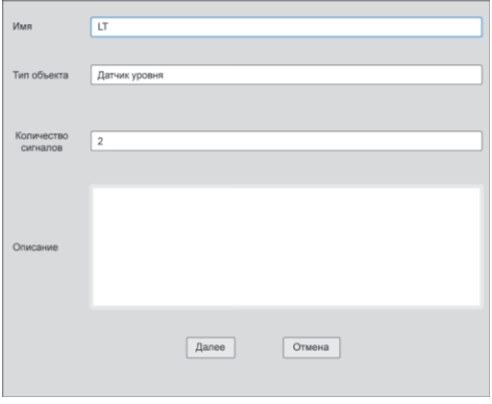

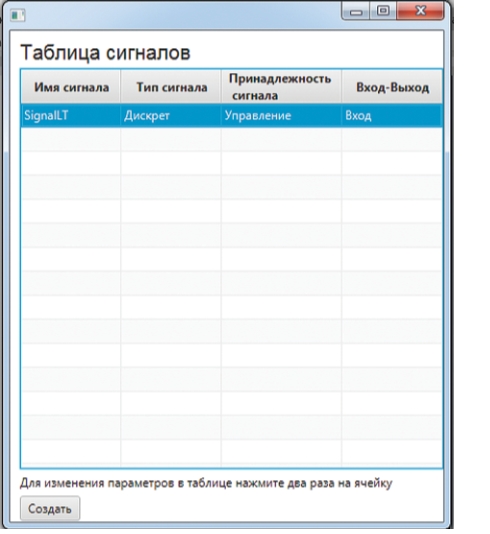

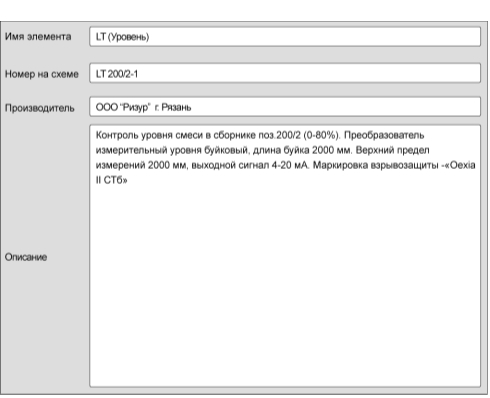

На уровне агрегатов создаются элементы библиотеки: «вызов контекстного меню (правая кнопка мыши) на элементе «датчик» – «Создать» – «Элемент библиотеки»), открывается окно для заполнения пользователем (рис. 4).

Необходимо заполнить главные три поля (поле «Описание» можно заполнить при редактировании) и нажать кнопку «Далее» откроется следующая форма (рис. 5).

Для заполнения необходимо необходимо ввести имя сигнала, выбрать тип сигнала – аналоговый или дискретный, выбрать тип действия – управление или состояние, выбрать параметр – входной сигнал или выходной. Далее нажать кнопку «Создать». При этом в пользовательскую библиотеку проекта добавляется вновь созданный элемент, который доступен внутри проекта.

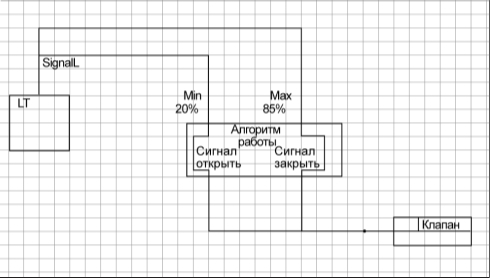

Для реализации взаимодействия библиотечных элементов процесса в меню агрегат («Сборник») создается лист для рисования связи элементов. На рис. 6 показан алгоритм работы анализа сигналов от датчика уровня LT.

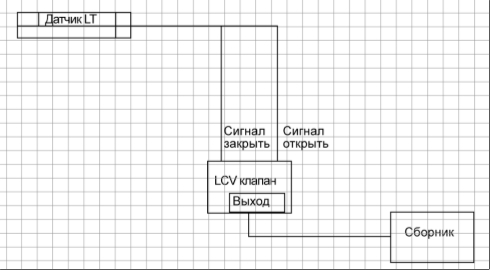

По показаниям датчика LT автоматически регулируется уровень смеси ТХС-ЧХК в сборнике с помощью клапана LCV. Для работы клапана LCV существует алгоритм работы, который имеет минимальные и максимальные показатели, от которых зависит открытие или закрытие регулирующего органа. При нажатии на блок Клапан совместно с клавишей shift и щелчком левой кнопки мыши осуществляется переход к листу с клапаном (рис. 7).

Каждый элемент оборудования имеет свое описание. При двойном щелчке мыши на элемент открывается маска с указанием данных об устройстве (рис. 8).

Данный тип представления позволяет нарисовать полный цикл химического производства со всеми взаимосвязями. Оператор может посмотреть применение

и алгоритм работы каждого устройства на производстве, отследить параметры, по которым происходит регулирование. Необходимые внутренние документы могут храниться в программе «Идентификация». Существует также справочная система, которая запускается в меню «Справка». Справочная система реализована с использованием открытой java библиотеки Icepdf [12]. Необходимые для прочтения документы загружаются в данный модуль и становятся доступными прямо из программы «Идентификация».

и алгоритм работы каждого устройства на производстве, отследить параметры, по которым происходит регулирование. Необходимые внутренние документы могут храниться в программе «Идентификация». Существует также справочная система, которая запускается в меню «Справка». Справочная система реализована с использованием открытой java библиотеки Icepdf [12]. Необходимые для прочтения документы загружаются в данный модуль и становятся доступными прямо из программы «Идентификация».

Подводя итог проделанной работе, можно сказать об успешном завершении определенной части разработки компьютерного тренажера. Данный механизм представления процесса позволяет специалисту более детально ознакомится с устройствами и их алгоритмами работы, используемые на химическом производстве. Не отрываясь от изучения процесса, пользователь может посмотреть интересующую его информацию об устройстве, просто нажав определенную комбинацию клавиш на клавиатуре, а не искать данный элемент в существующем на каждом предприятии списком спецификации оборудования. Удобное представление химического производства в виде дерева проекта позволяет найти объект и посмотреть его содержание намного быстрее, чем искать его на бумажном или электронном носителе. Создана также уникальная справочная система с возможностью самостоятельного добавления документов в программу. Данный этап разработки является промежуточным, но может быть применен для обучения молодых специалистов или для обновления знаний уже работающего персонала. Дальнейшая работа будет посвящена визуализации процесса и его динамического представления.

Список литературы

1. Гилязутдинова И.В., Ахметзянова С.С. Организационно-экономические проблемы инновационного развития производственного потенциала предприятий нефтехимического комплекса. Казань, 2006.

2. Правила технической эксплуатации тепловых электроустановок» П68. Новосибирск: Сиб. унив. изд-во, 2009. 192 с.

3. Гумеров Ас.М., Валеев Н.Н., Гумеров Аз.М., Емельянов В.М. Математическое моделирование химико-технологических процессов. Казань, 2008.

4. Электронный ресурс http://www.chem.msu.su/rus/journals/ xr/avarii.html

5. Михайлов Л.А., Соломин В.П., Беспамятных Т.А. и др. Безопасность жизнедеятельности. Санкт-Петербург, 2013.

6. Электронный ресурс http://www.obzh.ru/nad/7-1.html

7. Вайнштейн Л.А. Психология ошибочных действий и нарушений профессиональной надежности деятельности работников//ОТ и СЗ. 2015. №12.

8. Федеральные нормы и правила в области промышленной безопасности «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств. Сер. 9. Вып. 37. М., 2013.

9 Дозорцев В.М., Шестаков Н.В. Компьютерные тренажеры для обучения операторов технологических процессов. М., 2009.

10. Электронный ресурс: http://www.rusnanonet.ru/goods/ 21266/

11. Электронный ресурс: https://www.postgresql.org/docs/ 9.1/static/ddl-schemas.html

12. Электронный ресурс: http://www.icesoft.org/java/projects/ ICEpdf/overview.jsf