Автор: О.М. Долгирев (ООО «ИНТРА ПРОЕКТ»).

Опубликовано в журнале Химическая техника №12/2018

Экономия энергетических и природных ресурсов (особенно водных) находится среди первоочередных задач при принятии технических решений проектов современных технологических установок. Поиск дополнительных резервов данной экономии беспокоит умы инженеров по всему миру. Не исключением являются и вновь проектируемые и реконструируемые промышленные очистные сооружения. В качестве примера рассмотрим сооружения по очистке нефтяных шламов (СОНШ) нефтеперерабатывающих предприятий. Пару лет назад нашей Инжиниринговой компанией INTRATOOL подобный проект был успешно запущен в Республике Казахстан (см. рисунок). СОНШ позволяет получить на выходе шламовую воду с минимальным содержанием вредных веществ. Очищенная после СОНШ вода, испаряясь позже на шламовый полях, наносит значительно меньший вред окружающей среде. Однако вернемся к главной теме – ресурсосбережению.

В условиях, когда технологические установки строятся на площадках с дефицитом ресурсов, вопрос экономии встает особенно остро. Здесь стоимость подключения и использования воды, электричества, газа значительно выше средней. И инженеры вынуждены искать пути сокращения данных издержек.

На первом этапе обработки нефтяных шламов на СОНШ происходит экзотермическая реакция их окисления. Выделение тепла может быть порой столь значительное, что возникает необходимость его утилизации путем использования добавляемой в процесс технической воды для снижения температуры в реакторе. Это, в свою очередь, ведет к дополнительным потерям воды с уносом их на шламовые поля. При этом сама вода, например, в сухих степных условиях Казахстана, становится ценным ресурсом, потери которого оказывают немалое влияние на сроки окупаемости и экономичность любой технологической установки.

В то же время, если речь идет о технологических установках, удаленных от основных заводских территорий, использование энергоресурсов (тепла и электричества) становится также немалой проблемой, которая может заключаться как в значительных затратах на подключение, так и в дороговизне их использования.

В качестве решения данной технической задачи можно предложить использование тепла экзотермической реакции. Здесь мы опустим тему технико-экономического обоснования. Безусловно, такое обоснование необходимо. Но, принимая во внимание главное исходное условие нашей задачи – дороговизну всех сторонних ресурсов, мы считаем, что нет другого пути, кроме необходимости их максимального сбережения. Поэтому остановимся только на технической стороне вопроса. Сразу следует заметить, что в данном случае остановимся на основном ходе принятия решений и на общей методике расчета.

Итак, с целью максимально сохранить затрачиваемые внешние ресурсы (воду, теплоноситель, электричество) можно предложить использовать воду в замкнутом цикле как охлаждающую среду и как теплоноситель одновременно. В реакторе вода снимет выделяемую теплоту реакции, охлаждая получаемую в результате реакции среду до допустимой температуры. А затем в качестве теплоносителя вода может отапливать помещения или использоваться для нагревания в других технологических процессах. Конечно, для движения воды по циклу потребуются пара центробежных насосов (один в работе, один в резерве). Также в водяной цикл можно добавить сосуд-аккумулятор тепла, позволяющий сохранить полученную теплоту на определенное время технологического простоя СОНШ.

Как известно, передачу теплоты лучше организовать посредством конвективной теплопередачи через стенки теплообменных труб. Это позволит значительно снизить потери охлаждающей среды (воды). Материал и конструкция теплообменных труб должны обеспечивать как стойкость, так и максимальную эффективность теплопередачи.

Безусловно, используемая в качестве охлаждающей среды и теплоносителя вода должна быть более высокого качества, чем обычная техническая или из пожарного водопровода. Вероятно, здесь понадобится обессоленная вода котельной. Это важно для того, чтобы проблемы с чисткой теплообменных труб были минимальны, и затраты должны окупиться за счет более эффективного и экономичного использования воды. При этом не потребуется дополнительного подвода и последующего обслуживания тепловой сети и потребуется лишь расход электроэнергии на циркуляционный насос. А теперь перейдем к расчетам.

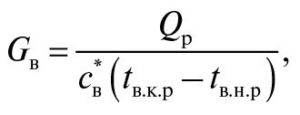

Зная химическую реакцию, количества веществ и тепловую составляющую, можно определить, какое суммарное количество теплоты Qр получим в результате процесса окисления. После этого можно рассчитать количество воды, требуемой для охлаждения реактора:

где cв – удельная теплоемкость охлаждающей воды, кДж/(кг∙°С); tв.к.р, tв.н.р – температура воды соответственно на выходе и на входе в реактор, °С.

Важно понимать, что температура охлаждающей воды на входе в реактор может изменяться в зависимости от потребности использования тепла и температуры воды в аккумуляторе. Поэтому расход воды на охлаждение процесса в реакторе может как увеличиваться, так и уменьшаться. Это важно учитывать при разработке технологической схемы водяного цикла.

Не менее важно правильно задать температуру охлаж-дающей воды на выходе из реактора. Здесь необходимо исходить из требуемых условий: использование воды в качестве теплоносителя или, например, в качестве горячей технологической среды.

После определения требуемого расхода охлаждающей воды можно определить размеры теплообменных труб. Трубки внутри реактора с мешалкой лучше расположить в виде змеевика, это необходимо будет учесть при выборе формул для расчета. Как известно рекомендуемая скорость в трубках змеевика должна быть в диапазоне от 0,3 до 0,8 м/с [1].

Для расчета коэффициента теплопередачи от реакционной среды к охлаждающей воде необходимо знать их числа Рейнольдса Re и Прандля Pr. Зная параметры сред, диаметр и скорость охлаждающей воды в трубах, несложно будет определить коэффициенты теплоотдачи для каждой из сред. Формула для расчета числа Нуссельта, по которому в последующем вычисляется коэффициент теплоотдачи внутри змеевиковых теплообменных труб, имеет следующий вид [1]:

![]()

где x = 1 + 3,54(d/D) – коэффициент, учитывающий относительную кривизну змеевика; d – внутренний диаметр трубы змеевика, м; D – диаметр витка змеевика, м; индекс «ст» означает, что данная величина принимается при температуре стенки теплообменной трубы.

Важно помнить, что среда в самом реакторе перемешивается мешалкой, и соответственно формула для вычисления критерия Нуссельта имеет свои особенности [1, 2]:

![]()

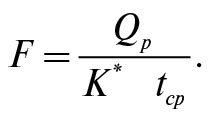

где µ, μст – динамическая вязкость среды в реакторе соответственно при средней температуре в реакторе и температуре стенки теплообменной трубы. Коэффициент теплопередачи K и среднелогарифмическую температуру Dtср вычисляют по известным формулам. После этого находим требуемую площадь теплообменных труб F внутри реактора:

Наличие нескольких периодически включаемых в технологический процесс реакторов позволяет добиться определенной степени непрерывности и стабильности работы всего водяного цикла. И как указывалось ранее, всегда есть возможность сохранять отобранное и неиспользуемое тепло во включенном в технологическую схему аккумуляторе тепла. Также можно предложить установку в данном аккумуляторе теплоэлектрических нагревателей на случай длительных технологических остановок СОШН.

В данной статье рассмотрен лишь один из примеров ресурсосбережения на технологических сооружениях промышленных предприятий. Безусловно, вариантов решения задач по экономии ресурсов может быть много, и все они различны. Уровень решения данных задач с учетом их экономического аспекта позволяет давать оценку разработанной технологической установки в целом.

Список литературы

- Справочник химика. Т. V/ Под общей ред Б.П. Никольского. Л.: Химия, 1966.

- Э. Штербачек, П.Тауск. Перемешивание в химической промышленности. М.: Госхимиздат, 1963.