Опубликовано в журнале Химическая техника №12/2018

Выбрать правильную вакуумную технологию для применения в химических и фармацевтических технологических процессах зачастую бывает трудно. Во-первых, вакуумная система должна вести откачку при рабочем давлении с требуемой скоростью и, таким образом, обеспечивать требуемое время откачки. Во-вторых, она не должна быть чувствительна к технологическим газам и должна соответствовать всем требованиям, когда речь идет об очистке на месте и утилизации газа. Также при принятии решения по используемой вакуумной технологии значительную роль играют надежность и экономичность.

В данной статье описаны три вакуумные технологии, наиболее часто используемые в химической и фармацевтической промышленности: жидкостно-кольцевые вакуумные насосы, сухие винтовые вакуумные насосы и масляные пластинчато-роторные вакуумные насосы.

Жидкостно-кольцевые вакуумные насосы

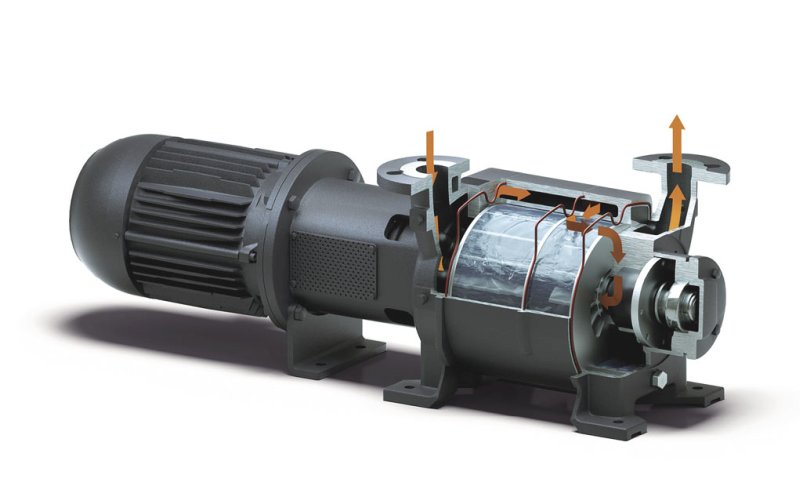

Жидкостно-кольцевые вакуумные насосы имеют множество областей применения. Они представляют собой ротационные насосы вытеснения с крыльчаткой, размещенной в корпусе со смещением от центра (рис. 2). В качестве рабочей жидкости, как правило, используют воду. Вращение крыльчатки создает внутри корпуса жидкостное кольцо, которое уплотняет зазоры между отдельными лопастями. Газ перемещается в промежутках между центром, отдельными лопастями и жидкостным кольцом. Благодаря эксцентрическому расположению крыльчатки, объем данных промежутков возрастает, засасывая таким образом рабочую среду через входное отверстие. По мере продолжения вращения крыльчатки объем промежутков снижается, среда сжимается, после чего нагнетается через выходное отверстие. Жидкостно-кольцевой вакуумный насос может работать как простая проточная система либо как частично или полностью рециркуляционная система.

За многие годы эти насосы зарекомендовали себя в химических и фармацевтических процессах как прочные и надежные источники вакуума. Рабочая среда в компрессионной камере непрерывно рассеивает теплоту сжатия, поэтому работа вакуумного насоса представляет собой практически изотермический процесс. Это означает, что заметного нагрева технологического газа не происходит, а вакуумный насос работает при относительно низких температурах. Это значительно снижает опасность возникновения нежелательных реакций или возможность взрыва. Низкие рабочие температуры также облегчают конденсацию паров и газов, что увеличивает номинальную скорость откачки вакуумного насоса.

Для создания жидкостного кольца обычно используют воду. На практике также часто используют этиленгликоль, минеральные масла или органические растворители. Предельное давление вакуумного насоса зависит от давления пара и вязкости жидкости. Вязкость рабочей жидкости влияет на энергопотребление вакуумного насоса.

Жидкостно-кольцевые вакуумные насосы доступны на рынке в различных вариантах, из разнообразных материалов и с разными уплотнениями вала.

Преимущества жидкостно-кольцевых вакуумных насосов:

- нечувствительность ко всем парам или жидкостям, поступающим в систему;

- варианты из различных материалов позволяют приспосабливать их под технологический газ.

Недостатки:

- возможность загрязнения рабочей жидкости конденсатом из технологического газа, что создает необходимость впоследствии осуществлять ее очистку перед утилизацией;

- высокое энергопотребление;

- предельное давление зависит от давления паров рабочей жидкости.

Сухие винтовые вакуумные насосы

Технология сухих винтовых вакуумных насосов также широко используется в химической и фармацевтической промышленностях. Тем не менее, она является относительно новой в сравнении с технологией жидкостно-кольцевых насосов.

Компания Busch выпустила на рынок первый сухой винтовой насос COBRA AC в 1990-х г. Главное отличие от жидкостно-кольцевого вакуумного насоса состоит в том, что винтовым вакуумным насосам для сжатия технологического газа не требуется рабочая жидкость. Именно поэтому они и называются «сухими» винтовыми вакуумными насосами.

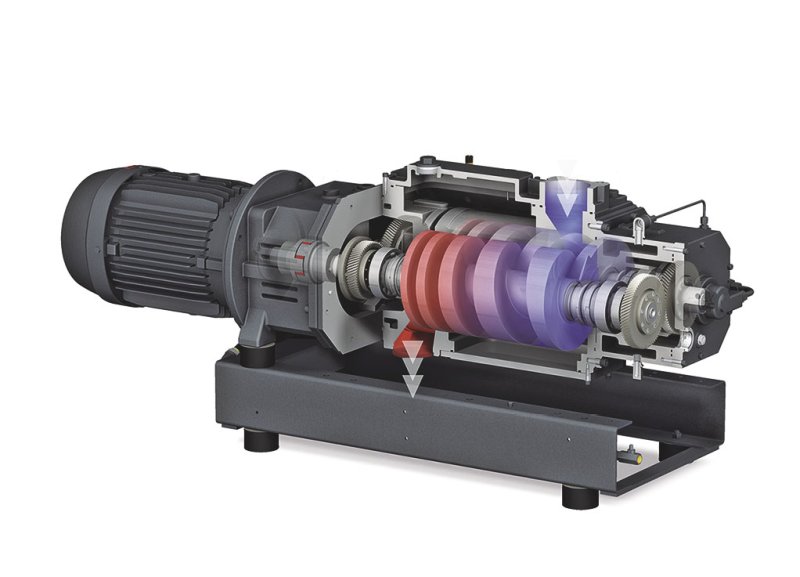

В винтовом вакуумном насосе в противоположных направлениях вращаются два винтообразных ротора (рис. 3). Перекачиваемая среда захватывается между цилиндром и винтовыми камерами, затем сжимается и подается к отверстию для выпуска газов. Во время сжатия оба винтовых ротора не соприкасаются ни друг с другом, ни с цилиндром. Данный принцип работы становится возможным благодаря точности изготовления и минимальному зазору между подвижными частями. Кроме того, они гарантируют низкое предельное давление менее 0,1 мб.

Винтовые насосы работают с применением водяного охлаждения, которое обеспечивает равномерное распределение температуры по всему корпусу насоса, а потому и температурную стабильность всего технологического процесса.

Современные винтовые вакуумные насосы имеют винты с переменным шагом, что приводит к равномерному сжатию технологического газа по всей длине винта. Преимущество состоит в обеспечении одинаковой температуры по всей компрессионной камере – температуру можно легко контролировать и регулировать. В более старых поколениях винтовых вакуумных насосов шаг винта был одинаковым по всей длине рабочего хода. Поэтому сжатие технологического газа осуществлялось на последнем полуобороте винта, создавая избыточную тепловую нагрузку. Это затрудняло процесс регулирования оптимальной рабочей температуры с помощью водяного охлаждения. Как правило, сухие винтовые насосы работают при более высоких температурах, чем жидкостно-кольцевые. Благодаря этому конденсация составляющих технологического газа в значительной степени устранена. Это позволяет осуществлять передачу газа через вакуумный насос без загрязнения рабочей жидкости или реакции с ней. Стандартным материалом, из которого изготавливаются рабочие части всех деталей, контактирующих с перекачиваемой средой, является чугун. Они либо не обрабатывается, либо обрабатывается для придания ему стойкости против воздействия почти всех химических веществ. После окончания работы во избежание коррозии и образования отложений во время простоя рекомендуется выполнять очистку вакуумного насоса подходящей чистящей жидкостью, а также его продувку азотом.

С помощью различных компрессионных систем и покрытий можно выполнять конфигурирование вакуумных насосов компании Busch для совместимости с любым химическим веществом.

Преимущества сухих винтовых вакуумных насосов:

- сухой ход сжатия, отсутствие возможных загрязнений рабочей жидкости или реакций между ней и технологическим газом;

- высокий уровень вакуума;

- энергоэффективность;

- возможность проектирования практически под все технологические газы благодаря подбору материалов и регулировке температуры.

Недостатки сухих винтовых вакуумных насосов:

- чувствительность к частицам, попадающим в систему;

- невозможность использования с технологическими газами, которые склонны к химической активности при высоких температурах.

Прямоточные масляные пластинчато-роторные вакуумные насосы

Масляные пластинчато-роторные вакуумные насосы успешно применялись во многих областях на протяжении десятилетий. На сегодняшний день они входят в число наиболее широко используемых механических вакуумных насосов в отрасли. Компания Busch уже в 1960-х г. разработала модель Huckepack – двухступенчатый прямоточный масляный пластинчато-роторный вакуумный насос, который был специально спроектирован для технологических процессов химической и фармацевтической промышленностей. Компания Busch в дальнейшем постоянно вела доработку этого вакуумного насоса, который и по сегодняшний день широко используется в технологических процессах благодаря своей прочности.

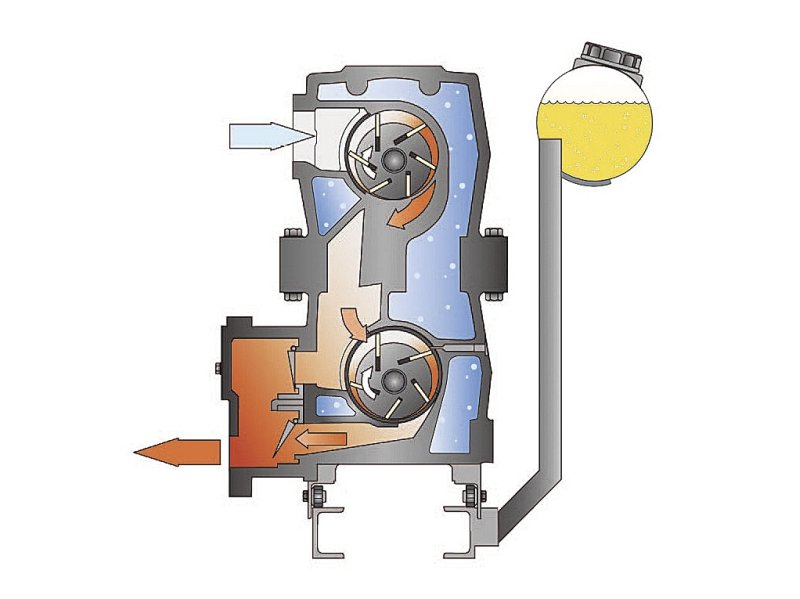

Пластинчато-роторные вакуумные насосы Hucke-pack (рис. 4) имеют три значительные отличительные черты от других вакуумных насосов, которые работают на пластинчато-роторном принципе:

- Две ступени сжатия расположены друг над другом и соединены между собой, что облегчает первичное сжатие технологического газа на первой стадии и вторичное сжатие на последующей ступени. Это дает возможность достигать более низкого предельного давления;

- Характерной чертой этих вакуумных насосов является жидкостная смазка, что означает, что в компрессионную камеру вводится определенное количество рабочей жидкости, масла или другой жидкости, совместимой с рабочей средой. В других пластинчато-роторных насосах используется смазывание циркулирующим маслом;

- Пластинчато-роторные вакуумные насосы Hucke-pack имеют водяное охлаждение, что позволяет регулировать рабочую температуру в определенном диапазоне.

Пластинчато-роторные вакуумные насосы Huckepack представляют собой ротационные насосы вытеснения. Лопасти располагаются в пазах на роторе, который эксцентрично вращается в цилиндрическом корпусе. Благодаря центробежной силе, создаваемой вращательным движением ротора, лопасти выдвигаются из пазов и соприкасаются со стенками цилиндра (рис. 5). Это создает промежутки различного объема, что, в свою очередь, создает эффекты всасывания и сжатия. Для снижения трения и улучшения уплотнения в компрессионную камеру постоянно вводится масло. Данный процесс имеет место в обеих компрессионных ступенях перед выпуском технологического газа вместе с рабочей жидкостью через выходное отверстие. Обе ступени имеют водяное охлаждение. Есть варианты с проточным водяным охлаждением и с циркуляцией воды.

Поскольку смазочный материал протекает через вакуумный насос только один раз, можно использовать практически все жидкости с вязкостью в области 150 сСт. Они осуществляют постоянную промывку насоса во время работы, защищая его от коррозии и отложений. Компания Busch предлагает лопасти, изготовленные из трех разных материалов, которые обеспечивают устойчивость к воздействию большей части растворителей.

Преимущества проточных масляных пластинчато-роторных вакуумных насосов:

- высокий уровень вакуума;

- чрезвычайная прочность и надежность;

- простота обслуживания;

- идеально подходят для передачи кислотных паров и мономеров или продуктов, ведущих к полимеризации при использовании других вакуумных технологий.

Недостатки:

- необходимость очистки или правильной утилизации рабочих жидкостей.

У всех описанных в данной статье технологий создания вакуума есть свои недостатки и преимущества. Единого идеального решения для всех областей применения не существует. В связи с этим важно получить консультацию у специалиста по вакууму и учесть все важные параметры технологического процесса, начиная с его условий, используемых технологических газов, а также интеграции в управление технологического процесса и заканчивая экономичностью, безопасностью и надежностью создания вакуума в будущем. В большинстве случаев принятие во внимание всех этих факторов ведет к созданию вакуумной системы под заказ, которая проектируется с учетом требований заказчика.