Авторы: А. Ляпинский (Инжиниринговая компания INTRATOOL)

Опубликовано на портале «Химическая техника», декабрь 2019

Применение цифровых технологий на этапе проектирования с последующим внедрением

Ремонтная инфраструктура нефтеперерабатывающих, нефтехимических и химических предприятий

Одним из ключевых направлений работы Инжиниринговой компании INTRATOOL является развитие и модернизация ремонтной инфраструктуры нефтеперерабатывающих, нефтехимических и химических предприятий.

Основные объекты:

- ремонтно-механические заводы;

- ремонтно-механические цехи;

- ремонтно-механические участки;

- комплексы по очистке трубных пучков.

Целями таких проектов являются:

- снижение упущенной выгоды от простоев основного оборудования (ремонтное производство начинает работать в несколько раз быстрее, что уменьшает срок вынужденного простоя);

- повышение эффективности работы основного оборудования на предприятиях (например, вследствие повышения коэффициента теплоотдачи уменьшается количество необходимого маслотеплоносителя, снижается его температура);

- улучшение экологической ситуации (например, за счёт сокращения очагов загрязнения от нефтешлама и создания стационарных шламосборников);

- повышение качества ревизии и ремонта;

- общее улучшение культуры производства и безопасности труда.

Повышение эффективности проектов модернизации ремонтной инфраструктуры

Одним из наиболее эффективных способов реализации подобных проектов является EPC проект. Основное преимущество – принцип «Единое окно – один ответственный».

На EPC-контрактора ложится следующая ответственность:

- исполнение договорных обязательств в соответствии с графиком работ;

- выполнение работ качественно, согласно нормам и требованиям заказчика;

- контроль над реализацией проекта на каждом этапе.

Разрабатывается единая дорожная карта всего проекта:

- единый график поставки, ШМР, ПНР с корреляцией с СМР;

- индивидуальная работа с каждым заводом-изготовителем;

- контроль доставки каждой единицы оборудования;

- «параллельные» работы – ПИР-СМР-оборудование;

- отсутствие коллизий на стыке ПИР-СМР-оборудование;

- управление процессами согласования решений с заказчиком;

- управление сроками выполнения работ.

Цифровизация ремонтной инфраструктуры

Для обеспечения высокоэффективного автоматизированного управления процессами ремонтного производства необходима цифровизация ещё на этапе проектирования.

Цифровизация ремонтной инфраструктуры состоит из нескольких частей.

- Бережливое производство:

- автоматизация учета инструмента с использованием rfid меток, а также организация автоматизированных складских систем;

- маркировка производственного оборудования с сохранением исторических данных о всех операциях;

- автоматизированный документооборот технической документации и ведение в электронном виде всех оперативных журналов.

- Комплексные системы безопасности:

автоматизированный контроль над ремонтным и обслуживающим персоналом в части их местонахождения, состояния и видеонаблюдение за сотрудниками, их действиями и окружающей средой;

автоматизированный контроль над ремонтным и обслуживающим персоналом в части их местонахождения, состояния и видеонаблюдение за сотрудниками, их действиями и окружающей средой;- контроль над доступом персонала на объекты, подразделения предприятия и над работой с грузоподъемными механизмами;

- внедрение системы авторизации для защиты оборудования, программного обеспечения и данных от несанкционированного доступа на физическом и программном уровне.

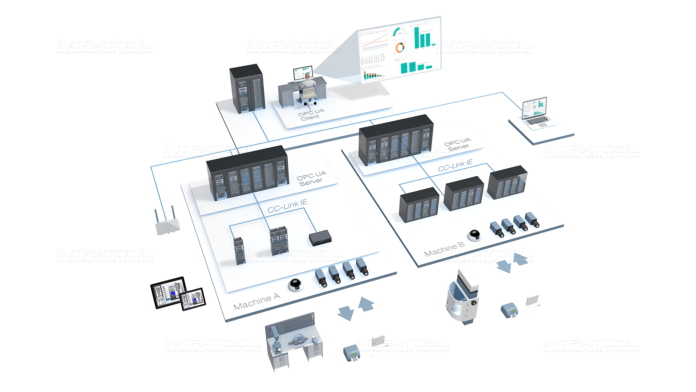

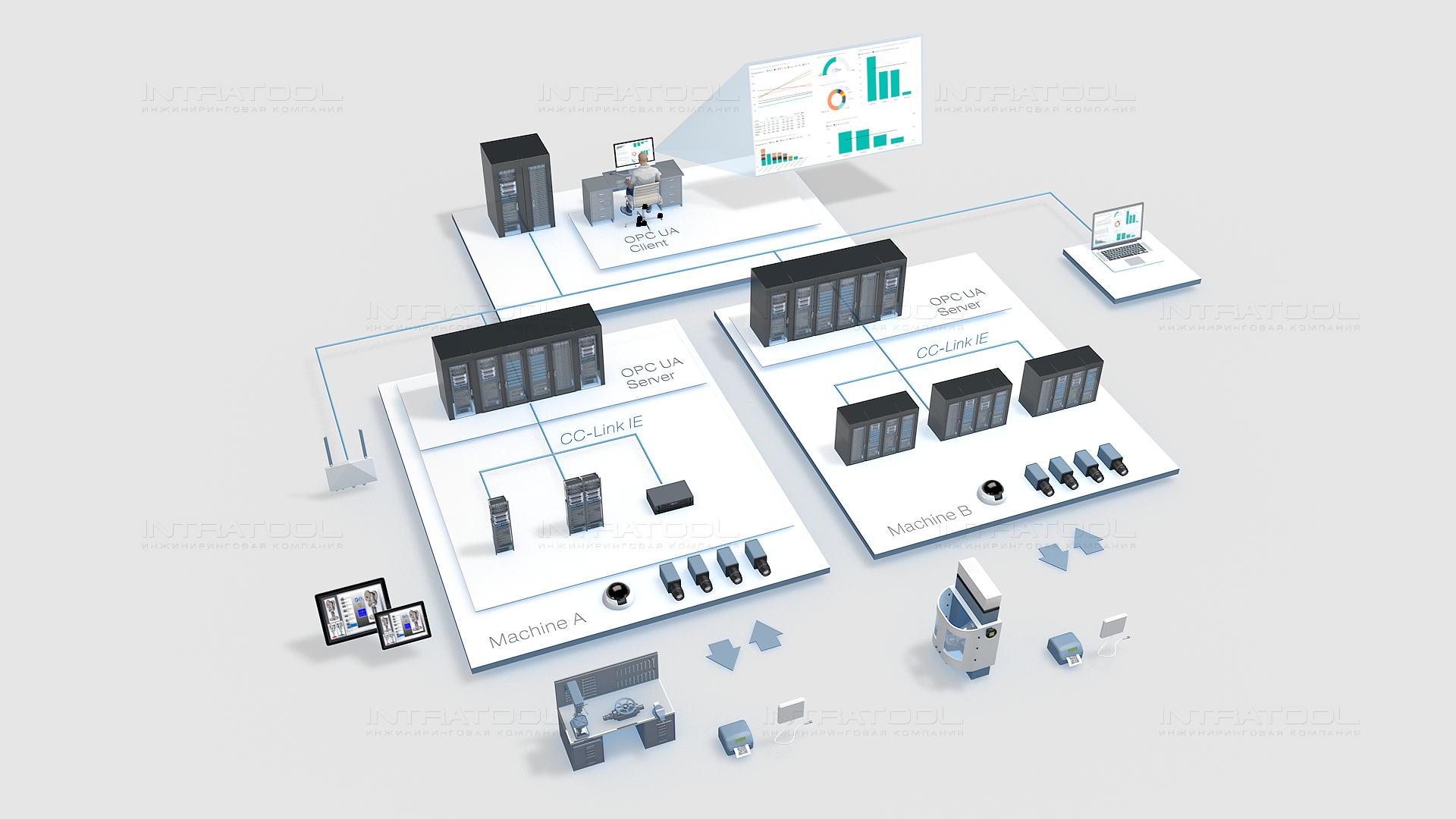

- Промышленный интернет вещей:

- единая система мониторинга в режиме реального времени всех работ, проводимых на производственной площадке;

- функция сбора и анализа данных по ремонтам и возможность изменения приоритета и оптимизации работ.

- AR/VR:

- обеспечение связи с экспертной ремонтной группой в режиме 24/7 с применением технологии «дополнительной реальности» AR;

- применение технологии «виртуальной реальности» VR при обучении ремонтного персонала.

- Единая информационная система:

- наличие системы корпоративного телевидения; проведение онлайн совещаний при помощи инструмента корпоративных коммуникаций;

- централизованный сервис печати документов;

- внедрение системы хранения данных повышенной защищенности (с функцией обязательного резервирования);

- средства обмена данными совместной работы и контролируемой передачи файлов внешним контрагентам;

- централизованное управление и сопровождение информационных систем;

- внедрение системы синхронизации времени.

АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОПЕРАТИВНОГО УПРАВЛЕНИЯ РЕМОНТНОГО ПРОИЗВОДСТВА (АСОУ РП)

Обеспечение точного и своевременного выполнения производственной программы по ремонту и ревизии оборудования за счет перехода к централизованному управлению и оперативному контролю исполнения заказов на всех этапах производственного процесса.

Внедрение АСОУ РП позволит повысить эффективность использования производственных фондов РП в результате:

- повышения эффективности планирования деятельности РП (за счет кратного уменьшения трудозатрат на планирование и кратного увеличения скорости выполнения работ по планированию);

- повышения эффективности контроля над деятельностью РП (за счет кратного уменьшения трудозатрат на осуществления контрольных функций);

- повышения эффективности труда (за счет автоматизации основных технологических и обеспечивающих технологических процессов, что позволяет повысить интенсивность труда без снижения качества продукции и повышения трудозатрат).

Также нужно отметить, что при цифровизации ремонтной инфраструктуры активно применяются имитационное моделирование, которое позволяют накапливать и сохранять знания об объекте, начиная с этапа проектирования объекта и заканчивая этапом вывода объекта из эксплуатации, в виде цифровых данных. Это дает возможность:

- Использовать данные об объекте исследования в компьютерных автоматизированных системах;

- Провести исследования, направленные на повышение эффективности объекта, без риска повреждения объекта, финансовых потерь от эксперимента и т.п.).

Наличие имитационных моделей производимых продуктов и имитационных моделей производственных процессов является необходимой базой для создания эффективных компьютерно-интегрированных производств.

Имитационное моделирование позволяет:

- выявлять «узкие» места – этапы обработки, где скапливаются очереди;

- наблюдать над незагруженными этапами обработки;

- оценивать срок выполнения ремонтных заказов/планирование;

- определять «паразитные» операции, избыточные движения;

- оптимизировать ремонтные маршруты.

Одним из вариантов этой технологии является размещение средств вычисления максимально близко к месту первичной генерации и конечного потребления большей части данных системы.

Применение такой технологии позволяет обеспечить высокую производительность АСОУ РП за счет:

- Высокой скорости передачи данных внутри АСОУ РП;

- Гарантированной целостности передаваемых внутри АСОУ РП данных;

- Минимального времени отклика портативных устройств, входящих в состав АСОУ РП.

Длительность таких EPC-проектов составляет от полугода до двух лет, но вне зависимости от масштаба проекта Инжиниринговая компания INTRATOOL берёт ответственность на себя и реализует проектную работу таким образом, чтобы он начинал приносить выгоду заказчику в максимально короткий срок.

При этом этап цифровизации – это уже необходимость.