Автор: Ю.А. Бадьин, О.В. Вершинин (АО «ВНИКТИнефтехимоборудование»)

Опубликовано на портале «Химическая техника», май 2022

В статье рассматривается случай интенсивного повреждения змеевиков камер радиации печи каталитического риформинга. Анализируется характер повреждения и данные технического обследования печи в ходе эксплуатации. Рассматривается механизм повреждения в виде влияния накопления механических отложений с наружной стороны змеевиков камер конвекции. Формулируются рекомендации по обеспечению надлежащего технического состояния печей.

Змеевики технологических печей нефтеперерабатывающих предприятий являются одними из самых нагруженных видов оборудования. Для снижения повреждаемости змеевиков нормативно-техническими документами устанавливаются повышенные требования, определяющими их материальное исполнение (например, [1]). В качестве основного материального исполнения предусмотрены теплоустойчивые стали – преимущественно 15Х5М, или нержавеющие стали 08Х18Н10Т и др. Это позволяет обеспечить надежную и безаварийную эксплуатацию змеевиков печей в течение расчетного срока службы. Технические специалисты предприятий, как правило, в установленные сроки и в надлежащем объеме производят работы по ревизии технического состояния печей с выявлением и отбраковкой элементов змеевиков малых толщин, ремонтом внутренней футеровки, горелок и других частей печей. В результате в ходе эксплуатации расчетный срок службы змеевиков и в целом печей обычно перекрывается с большим превышением. Однако в ходе длительной эксплуатации оборудования проявляются особенности его конструкции, способные привести к резкому и значительному увеличению повреждаемости. Примером в данном случае может являться практика эксплуатации печи установки каталитического риформинга одного из нефтеперерабатывающих предприятий.

Объект исследования

Назначение печи: нагрев газосырьевой смеси перед реакторами каталитического риформинга. Год начала эксплуатации печи – 1978. Нагреваемый продукт – жидкое сырье (бензиновые фракции) и ВСГ (водородсодержащий газ).

Число камер радиации и конвекции – соответственно 3 и 2.

Число потоков печи – 2 в камерах конвекции; многопоточные в камерах радиации.

Камеры радиации №1 и №2 печи имеют по 86 петель из труб размером 60´6 мм, камера радиации №3 имеет 29 петель из труб размером 108´8 мм. Петли собраны из двух вертикальных труб, соединенных между собой трубой дугообразной формы. Снизу петли присоединены к отдельным для каждой камеры входным и выходным коллекторам из труб Dу = 500 мм и Dу = 600 мм соответственно.

Камеры радиации установлены в едином корпусе, имеются разделительные стенки не на полную высоту топочного пространства. Общая схема печи показана на рис. 1, схемы змеевиков камер радиации №1 и №2 – на рис. 2.

Камеры конвекции установлены сверху камер радиации. Каждая камера конвекции состоит из 60 горизонтальных труб размером 152´8 мм в виде пакета из 10 рядов по 6 труб; два нижних ряда в каждой камере конвекции – гладкие, остальные имеют ошиповку для увеличения площади поверхности теплообмена.

Материальное исполнение змеевиков камер радиации печи – сталь 15Х5М, змеевиков камер конвекции и коллекторов – сталь 1Х2М1.

Годы начала эксплуатации змеевиков печи:

- камер радиации №1 и №2 – 2002 г.;

- камеры радиации №3 – 2015 г.;

- камер конвекции №1 и №2 – 1978 г.

Основные регламентные нормы по эксплуатации печи

Давление газосырьевой смеси (ГСС) на входе, МПа 1,6…2,65

Температура, °С, не более:

ГСС на выходе из камер конвекции 495

ГСС на выходе камер радиации 512

дымовых газов на перевалах 850

Проблемы в ходе эксплуатации печи

За время эксплуатации период между капитальными ремонтами установки был увеличен до двух лет. В периоды капитальных ремонтов в печи производились работы по ревизии змеевиков с определением остаточной толщины стенок. При выявлении недопустимых утонений трубы отбраковывались и заменялись новыми. Данные по заменам труб приведены в табл. 1.

Как видно, при проведении ревизии в ходе капитального ремонта 2021 г. произошло резкое и значительное увеличение числа отбракованных труб в камерах радиации печи.

Для иллюстрации проблемы повышенного изнашивания в табл. 2 приведены выборочные данные по замерам остаточных толщин труб для камеры радиации №2.

Фактическая расчетная скорость изнашивания труб, рассчитанная за период эксплуатации с 2019 г., значительно превышает значение 0,1 мм/год, указанное в нормативно-технической документации для змеевиков печей установок каталитического риформинга [1]. Например, для трубы № 15 камеры радиации №2 с южной стороны замеры остаточной толщины стенок в 2019 г. и 2021 г. составили соответственно 5,6 и 3,9 мм. В этом случае скорость изнашивания может быть определена по формуле:

где Ск – скорость изнашивания, мм/год;

Sф1, Sф2 – фактическая минимальная замеренная толщина стенки в определенный момент времени, мм;

T1, T2 – дата выполнения замеров, год.

Для других труб, отбракованных в ходе ревизии 2021 г., значения расчетной скорости коррозии также значительно превышают значения, установленные в РТМ [1] и находятся в пределах 0,4…0,9 мм/год.

В 2019 г. в ходе эксплуатации печи произошел прогар труб №17 и №35 камеры радиации №2.

Данные приборного контроля эксплуатации печи

Сведения о параметрах эксплуатации печи, полученные в ходе технического диагностирования в 2019 г., приведены в табл. 3, там же указаны установленные нормы согласно Режимной карте (РК) и Технологическому регламенту установки (ТР).

При анализе данных приборов, контролирующих работу печи, было установлено несоответствие показаний приборов замеров разрежения на перевалах печи указаниям ТР в части наличия положительного значения давления дымовых газов в топочном пространстве +13,6 Па для камеры радиации №3 вместо требуемого разрежения в размере не более 0 Па согласно ТР. Остальные контролируемые параметры эксплуатации печи соответствуют требованиям ТР.

Нарушение нормы по разрежению указывает на затрудненное движение дымовых газов через камеры конвекции и нарушение движение дымовых газов в топочном пространстве.

Обращает на себя внимание очень высокий уровень содержания кислорода в дымовых газах печи. Согласно данным табл. 3, содержание кислорода составляет 10,2% об. Для новых печей максимальное значение содержания кислорода в дымовых газах устанавливается в размере 4% об., в дальнейшем после длительной эксплуатации и изнашивания печей, как правило, максимальное содержание кислорода в дымовых газах считается допустимым на уровне 6% об. Это свидетельствует о больших подсосах наружного холодного атмосферного воздуха в горелках и в топочное пространство, что снижает тепловую эффективность печи. Из этого можно сделать вывод, что печь эксплуатируется с повышенным расходом топлива. На основе данных работы [2] перерасход топлива может быть оценен в размере около 25%.

Проблемы технического состояния камер конвекции и их влияние на условия эксплуатации змеевиков печей

Для промышленных печей в ходе длительной эксплуатации существует проблема накопления отложений в камерах конвекций с горизонтальным расположением труб и наличием наружной ошиповки или оребрения труб. Горизонтальное расположение труб позволяет конструктивно выполнить камеры конвекций печей с компактной установкой на верху камер радиации, при этом для труб змеевиков выполняется наружная ошиповка или оребрение для увеличения площади поверхности теплообмена. Такое исполнение печей применяется наиболее часто при конструировании, по такому типу выполнена рассматриваемая печь. Эти печи имеют особенности конструкции, которые способствуют накоплению механических отложений в камерах конвекций. На горизонтальных поверхностях труб происходит накопление отложений (воздушной пыли, минеральных частиц топлива, частей внутренней футеровки печи при ее изнашивании). Особенно быстро происходит накопление отложений в межшиповом и межреберном пространстве труб.

По опыту обследования технического состояния печей ситуация с большим количеством отложений наблюдается практически всегда на змеевиках конвекции технологических печей с горизонтальным расположением труб, если они не подвергаются периодическому демонтажу и чистке. Примеры очень сильного загрязнения конвекционных змеевиков механическими отложениями снаружи труб, зафиксированные на предприятиях отрасли, показаны на рис. 3, 4).

Это говорит об актуальности темы проведения чистки конвекционных змеевиков. В ходе эксплуатации межреберное или межшиповое пространство забивается механическими отложениями. Это приводит к значительному снижению тепловой эффективности камер конвекции печи.

Механические отложения и куски разрушившейся футеровки накапливаются также в различных частях змеевика пакета труб конвекционной секции. На рис. 4 показан пример того, как на верхней части пакета труб конвекционного змеевика располагаются обрушившиеся части футеровки дымоходов. В результате перекрывается проходное сечение для потока дымовых газов, и поток дымовых газов начинает перераспределяться в сторону, свободную от отложений. В итоге нарушается симметричность движения потока дымовых газов, он начинает двигаться непредсказуемым образом с отклонением от вертикального направления, предусмотренного проектом.

Вследствие перекрытия проходного сечения дымовых газов через пакет конвекционных труб поток горячих дымовых газов начинает перераспределяться в пространство между стенками камеры конвекции и наружной поверхностью труб пакета труб конвекционного змеевика. В результате происходит перегрев стенок камеры конвекции.

Из-за накопления отложений снаружи труб камеры конвекции работают с меньшей тепловой нагрузкой. Неэффективная работа камер конвекции увеличивает тепловую нагрузку камер радиации, что увеличивает потребление топлива в печи и теплонапряженность змеевиков камер радиации печи. Это приводит к увеличению температуры стенок труб змеевиков и ускоряет процессы их повреждения.

Эксплуатация печи в случае перекрытия механическими отложениями различной природы проходного сечения камеры конвекции также создает риски перегрева и прогара труб конвекционного змеевика для тех труб, которые располагаются непосредственно у стенок камеры конвекции и в ходе эксплуатации подвергаются дополнительному нагреву потоком горячих дымовых газов, двигающихся с высокой скоростью по оставшемуся уменьшенному проходному сечению. Движение дымовых газов в этих местах происходит с высокой скоростью, поскольку дымовые газы не имеют возможности движения в средней части пакета труб конвекционного змеевика, забитого механическими отложениями. При этом дымовые газы имеют высокую температуру. Таким образом, создаются условия для перегрева и прогара труб конвекционного змеевика, что увеличивает риски эксплуатации печей.

Причина повышенного изнашивания змеевиков

При рассмотрении результатов замеров остаточных толщин стенок в 2021 г., частично приведенных в табл. 2, можно сделать следующие выводы:

1) наблюдается значительное увеличение числа отбракованных труб вследствие утонения стенки вертикальных участков петель змеевиков, для дугообразных участков петель змеевика отбраковочных значений не выявлено;

2) расчетная (фактическая) скорость изнашивания стенки для отбракованных труб составляет в среднем 0,5 мм/год, максимальное значение – до 0,9 мм/год, что значительно превосходит значение 0,1 мм/год, указанное в нормативно-технической документации для змеевиков печей установок каталитического риформинга [1];

3) участки с минимальными значениями толщин согласно замерам, выполненным в 2021 г., наблюдаются на всех вертикальных трубах (в том числе и на отбракованных); в камере №1 – на верхней части труб северной стороны, в камере №2 – на нижней части труб южной стороны. При проведении измерений толщины труб в 2019 г. такой картины не было.

Основной вывод в данном случае заключается в том, что за период 2019–2021 гг. произошло резкое и значительное ускорение процессов повреждения змеевиков печи. Можно сделать обоснованное предположение, что причиной этого является перекрытие проходного сечения камеры конвекции печи механическими отложениями различной природы, в результате чего картина движения потоков дымовых газов изменилась кардинальным образом по сравнению с предусмотренной проектом. Вместо вертикального восходящего потока дымовых газов движение потоков дымовых газов происходит вбок и вверх с непосредственным обтеканием труб потоком раскаленных дымовых газов. В результате происходит перегрев участков верхней части вертикальных труб с северной стороны для камеры №1 и перегрев нижней части вертикальных труб с южной стороны для камеры №2.

Неудовлетворительное техническое состояние камеры конвекции печи было установлено при проведении технического обследования печей установки в 2019 г.

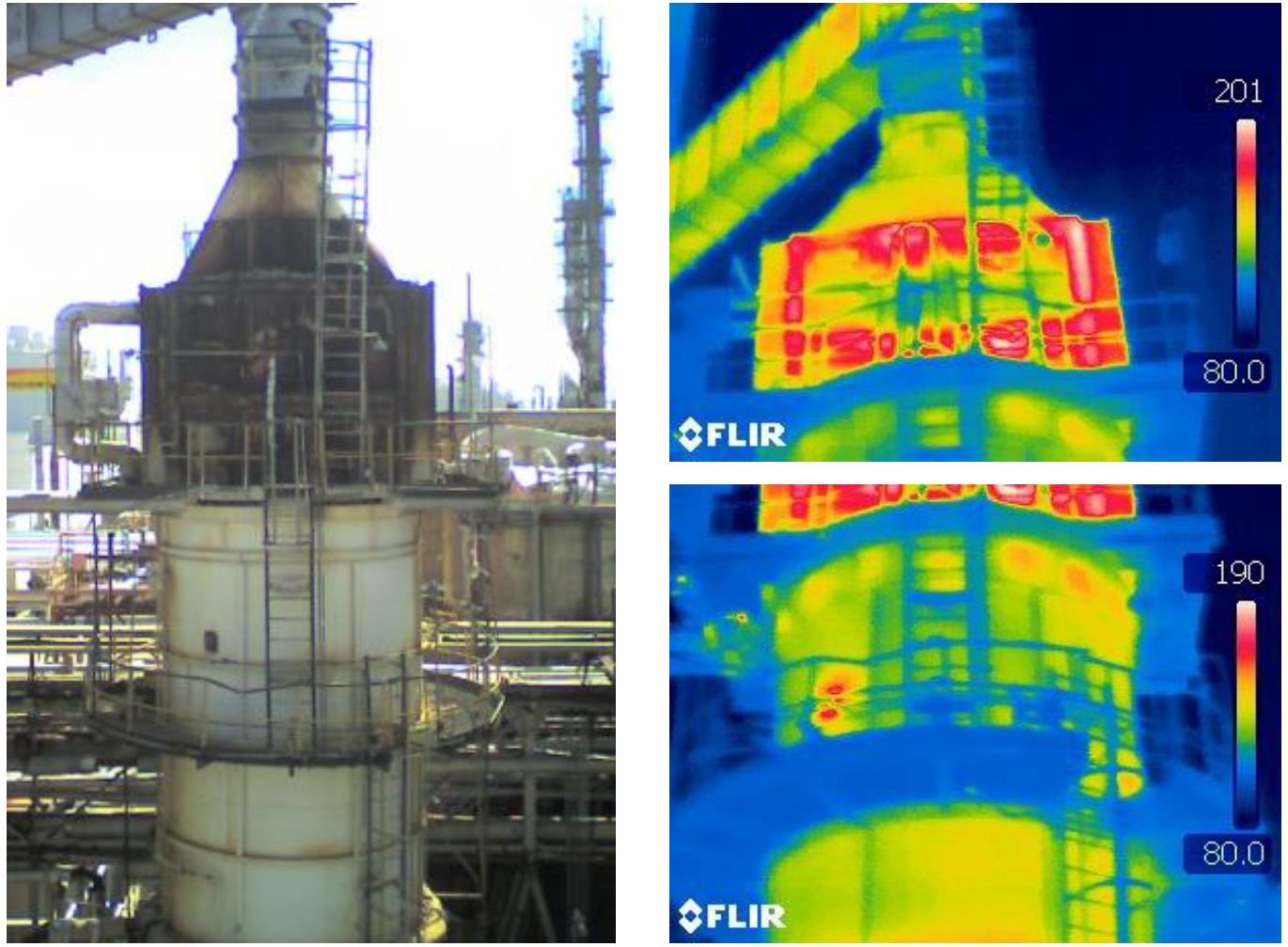

Установлено наличие очень высокой температуры наружной обшивки камеры конвекции печи: по данным теплового контроля температура наружной обшивки составила не менее 180 оС при максимальной допустимой температуре 60 оС, принимаемой при проектировании согласно п. 11.1.2 ГОСТ Р 53682–2009 [3], рис. 5–7.

По результатам наружного осмотра камер конвекции было выявлено наличие коробления металлических листов наружной обшивки и растрескивание сварных швов наружной обшивки, а также следы выхода горячих дымовых газов, что говорит о нарушении целостности футеровки.

Высокая температура наружной обшивки камер конвекции обусловлена следующим: вследствие затрудненного движения дымовых газов через пакет труб поток дымовых газов с высокой температурой начинает перераспределяться в пространство между трубами стенками камер конвекции, что приводит к перегреву стенок.

Недопустимое снижение разрежения в печи было установлено при анализе параметров эксплуатации печи. Это свидетельствует о затрудненном прохождении дымовых газов через камеру конвекции.

Представляется, что причиной произошедшего в 2019 г. прогара вертикальных участков змеевика камеры радиации №2 печи является именно неудовлетворительное техническое состояние камер конвекции. Место образования прогара трубы показано на рис. 8, 9.

Вид разрушенной трубы №17 при прогаре в 2019 г. показан на рис. 10, фрагменты образцов труб, отбракованных в 2021 г., приведены на рис. 11.

Следует указать на то, что трубы №17 и №35 камеры радиации №2, на которых произошли прогары в 2019 г., расположены в непосредственной близости к трубам, которые были отбракованы по результатам ревизии в 2021 г. (см. табл. 2). Это говорит о том, что причины повреждений для данных случаев схожи.

В обоих рассматриваемых случаях повреждения наблюдается характер преимущественного утонения на одной стороне и половине периметра трубы (см. рис. 10, 11). Такой характер повреждения, вызванный температурным воздействием, наиболее вероятно мог иметь место в случае обтекания трубы потоком раскаленных дымовых газов, а также от непосредственного излучения факела горелок. Это подтверждает описанный механизм повреждения.

Согласно результатам исследования образца с прогаром в 2019 г., наружная поверхность труб со стороны дефектов покрыта плотным слоем темно-серых окислов; толщина слоя окислов увеличивается в местах дефектов и достигает 4,0 мм; внутреннее пространство труб по всему сечению заполнено твердыми рыхлыми отложениями черного цвета (см. рис. 9, 10). Наружная поверхность фрагментов труб покрыта плотным слоем окалины серого цвета (3…4 мм), свидетельствующим о перегреве стали 15Х5М выше 800 °С. В местах сколов окалины металл имеет гладкую поверхность, следовательно, тип коррозии наружной поверхности труб – общая равномерная. На внутренней поверхности образца характер коррозии равномерный, а скорость коррозии имеет низкий показатель.

Согласно результатам исследования образцов труб, отбракованных в 2021 г., внутренняя поверхность металла труб ровная, без каких-либо существенных повреждений, например, в виде язв или отслоений металла. Основную роль в возникновении повреждений играли процессы наружного окисления труб. С наружной стороны образцы покрыты слоем окалины толщиной до 1 мм.

Результаты проведенного визуально-измерительного контроля фрагментов труб, обракованных в 2021 г., из мест с минимальной толщиной стенки трубы приведены в табл. 4.

Как видно, измеренное значение внутреннего диаметра находится в пределах 48,5…48,7 мм, что в целом соответствует значению, полученному при вычитании из значения наружного диаметра значений исполнительной толщины:

Как видно, измеренное значение внутреннего диаметра находится в пределах 48,5…48,7 мм, что в целом соответствует значению, полученному при вычитании из значения наружного диаметра значений исполнительной толщины:

![]()

где Dв, Dн – внутренний и наружный диаметры трубы, мм;

Sисп – исполнительная толщина стенки трубы, мм.

Некоторое увеличение фактического значения на 0,5…0,7 мм может объясняться влиянием допуска при изготовлении по наружному диаметру и толщине стенки.

Значения наружного диаметра находятся в пределах 58,3…58,7 мм, что соответствует уменьшению относительно номинального значения на 1,3…1,7 мм. При том, что процесс утонения происходит преимущественно на одной половине трубы, то такое утонение соответствует утонению трубы практически до минимального допустимого (отбраковочного) значения 4,0 мм.

Таким образом, можно сделать вывод, что процессы утонения для труб змеевика связаны с изнашиванием наружной стороны стенки труб. В данном случае происходили процессы наружного окисления металла (обгорание труб).

Общее техническое состояние печей установки

Неудовлетворительное техническое состояние камер конвекции было установлено не только для рассматриваемой печи, но также для других печей установки. Пример аналогичных признаков неудовлетворительного технического состояния другой печи установки приведен на рис. 12.

Можно сделать вывод, что поскольку действующие нормативно-технические документы, определяющие виды и объем работ при ревизии печей, не содержат требований к контролю площади проходного сечения камер конвекции печей и не определяют периодичность проведения работ по чистке от отложений пакетов труб с горизонтальным расположением, (например, [4]), такие работы для печей установки не проводились и в ходе длительной эксплуатации произошло накопление отложений в камерах конвекции. Это повлияло на условия эксплуатации печей установки.

По результатам обследования в 2019 г. было рекомендовано произвести работы по чистке пакетов труб и ремонту внутренней футеровки камер конвекции печей установки. К сожалению, данная рекомендация не была использована специалистами предприятия. Наоборот, поскольку из-за неэффективной работы камер конвекции печей установки эксплуатация печей стала происходить с повышенным расходом топлива, что привело к увеличению количества дымовых газов повышенной температуры, было принято решение об установке дополнительного змеевика в утилизаторе тепла дымовых газов с целью производства большего количества пара для заводской сети.

Выводы

- При проведении периодических ревизий печей следует уделять особое внимание состоянию камер конвекции после длительной эксплуатации, так как ненадлежащее техническое состояние камер конвекции оказывает отрицательное влияние на условия эксплуатации всей печи и может привести к усилению процессов повреждения змеевиков и других частей печи;

- Для обеспечения эффективной работы камер конвекции технологических печей необходимо производить их регулярный демонтаж и чистку наружной поверхности труб от отложений, что снизит повреждаемость змеевиков и риски прогаров змеевиков камер радиации и конвекции печей, а также значительно повысит тепловую эффективность печей;

- Периодичность проведения чистки пакетов труб камер конвекции с горизонтальным расположением труб с наружным оребрением или огиповкой от механических отложений рекомендуется не реже чем через 10 лет эксплуатации. В ходе каждой ревизии печей необходимо производить осмотр верхней части пакета труб змеевиков камер конвекции, выявлять и устранять препятствия механического характера для движения дымовых газов (части футеровки, кирпичной кладки и др.).

Список литературы

- РТМ 26-02-42–78. Руководящий технический материал. Методы защиты от коррозии и выбор материалов для основных элементов и узлов аппаратов установок каталитического риформинга.

- Charles E. Baukal Jr. Combustion handbook. Vol. 1. Second Edition. CRC Press. Taylor&Francis Group. Boca Raton London New York. 2013.

- ГОСТ Р 53682–2009. Установки нагревательные для нефтеперерабатывающих заводов. Общие технические требования.

- СТО-СА-03-004–2009. Трубчатые печи, резервуары, сосуды и аппараты нефтеперерабатывающих и нефтехимических производств. Требования к техническому надзору, ревизии и отбраковке. Волгоград: ОАО «ВНИКТИнефтехимоборудование». Допущен к применению Федеральной службой по экологическому, технологическому и атомному надзору. Письмо от 22.01.2010 г. N 08-01-05/209.