Автор: Ю.А. Бадьин (АО «ВНИКТИнефтехимоборудование»)

Опубликовано на портале «Химическая техника», январь 2024

Одним из видов оборудования, достаточно широко применяющихся на нефтеперерабатывающих предприятиях, являются сосуды цилиндрической формы с верхними коническими днищами. Такие сосуды, как правило, эксплуатируются под малым давлением и используются обычно для обработки инертных сред. Малые значения давлений (менее 0,7 кгс/см2) и инертная среда определяют отнесение таких сосудов к 5-й группе согласно подразделению сосудов на группы [1], что приводит к снижению в целом внимания технических специалистов проектных и экспертных организаций, эксплуатирующих предприятий к таким сосудам. Как показывает практика эксплуатации, это может привести к возникновению аварийных ситуаций с разгерметизацией сосудов.

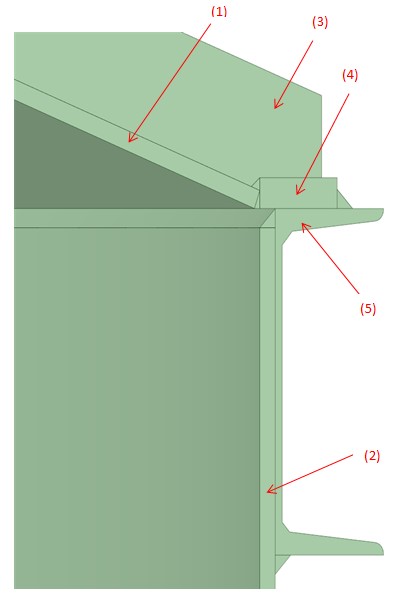

Примером может служить случай на одном из нефтеперерабатывающих предприятий. В технологической схеме установки конверсии дымовых газов производилась эксплуатация нескольких вертикальных цилиндрических сосудов с плоским нижним и верхним коническим днищем. В ходе пусковых работ после капитального ремонта установки при проведении испытания на герметичность одного из сосудов произошла его разгерметизация, связанная с разрушением сварного шва приварки верхнего конического днища. Верхнее коническое днище было частично оторвано от цилиндрической части сосуда, при этом укрепляющий элемент швеллер получил значительную деформацию, его верхняя полка была деформирована по направлению в верх (рис. 1–3). Для предотвращения возникновения подобных аварийных ситуаций были проведены работы по определению причин возникновения повреждений.

Объект исследования: вертикальный цилиндрический сосуд с плоским нижним и коническим верхним днищем; рабочая среда: дымовые газы; внутренний диаметр D = 5750 мм; исполнительная толщина стенки конического днища и цилиндрической обечайки корпуса S = 10 мм; материальное исполнение частей сосуда – ВСт3.

Разрешенные параметры эксплуатации: внутреннее избыточное давление – не более 0,05 МПа; температура – не более 300°С.

Повреждение в ходе эксплуатации

Сосуд эксплуатировался с 2010 г. После исчерпания расчетного срока службы в 2021 г. была проведена экспертиза промышленной безопасности сосуда, которая определила возможность дальнейшей эксплуатации сосуда до конца 2023 г. В ходе проведения испытания на герметичность разрешенным давлением 0,05 МПа произошла разгерметизация сосуда с разрушением сварного шва приварки верхнего конического днища. Для выяснения причины возникновения повреждений было проведено расчетное исследование условий эксплуатации сосуда.

Поскольку сосуды такого типа, как правило, эксплуатируются при малых давлениях, вопросам проведения расчетов на прочность не уделяется должного внимания. Встречаются ситуации, что расчеты на прочность в технической документации для таких сосудов отсутствуют, как и в настоящем случае. Расчеты на прочность элементов сосуда производятся при работе по экспертизе промышленной безопасности. Но при этом, как правило, ограничиваются расчетами на прочность основных элементов корпуса (цилиндрическая обечайка корпуса, верхнее коническое днище, плоские крышки штуцеров), а также расчетами укрепления отверстий штуцеров сосудов. Расчеты проводятся по нормативно-техническим документам [5, 6]. В силу малых значений расчетного давления результаты таких расчетов – положительные, условия прочности для рассчитываемых элементов выполняются с большими запасами, что служит основанием для выводов о возможности дальнейшей эксплуатации. Однако описываемые сосуды имеют конструктивные особенности, их неучет может привести к масштабным повреждениям.

Основной особенностью сосудов указанного типа (рис. 4) является конструкция переходной части между конической и цилиндрической оболочками корпуса. Поперечное сечение данной части в соответствии с чертежом показано на рис. 5. Характер повреждения свидетельствует, что разрушение вызвано действием внутреннего давления в сосуде. В связи с этим было произведено расчетное исследование выполнения условий прочности для элементов сосуда, особенное внимание при этом уделялось переходной части между коническим днищем и цилиндрической обечайкой сосуда.

В данном случае обращает на себя внимание конструкция приварки конической части к цилиндрической с помощью нахлесточных соединений. Согласно указанию нормативно-технического документа [1], при сварке обечаек и труб, приварке днищ к обечайкам необходимо применять стыковые швы с полным проплавлением. Допускается применять нахлесточные сварные швы для приварки укрепляющих колец и опорных элементов. Применение нахлесточных сварных швов для соединения основных частей корпуса сосуда не соответствует требованиям безопасности оборудования, работающего под избыточным давлением. Таким образом, можно сделать вывод, что уже на этапе проектирования была допущена принципиальная ошибка в конструировании оборудования.

В научно-технической литературе по расчетам на прочность сосудов химических производств указывается на необходимость проведения расчетов на прочность узлов сопряжения оболочек [2]. В таких узлах сопряжения оболочек возникают дополнительные или краевые нагрузки, вызывающие местные напряжения изгиба в материале сопрягаемых элементов. Краевые нагрузки являются реакциями заделки края оболочки, которому мешает свободно деформироваться сопрягаемая деталь с иными возможностями для перемещений под действием внешних нагрузок. В данном случае причиной появления краевых нагрузок по контуру сопряжения является изменение формы оболочки при переходе от одного сечения к другому, от конической оболочки к цилиндрической. Для снижения уровня локальных напряжений устанавливаются укрепляющие элементы в зоне сопряжения оболочек. В данном случае – установка швеллера 18У по ГОСТ 8240–97 [3].

В действующих нормативно-технических документах, определяющих проведение расчетов на прочность сосудов под давлением, имеется методика расчета узлов сопряжения оболочек различного вида, в том числе конической и цилиндрической [5]. Данная методика требует большего количества вычислительной работы. Можно сказать, что при проведении работ по техническому диагностированию эта методика применяется достаточно редко, что представляется существенным недостатком. Возможны ошибки при оценке возможности эксплуатации сосудов с заявленными разрешенными параметрами эксплуатации. Также возможны ошибочные решения, как в описываемом случае. В связи с этим представляет интерес применение данной методики.

Расчет на прочность элементов сосудов

Механические характеристики материалов принимаются согласно ГОСТ 34233.1–2017 [4]. Расчеты на прочность производили согласно ГОСТ 34233.2–2017 [5].

Исходные данные для расчета на прочность

Выбор методики расчета на прочность

Параметры цилиндрической и конической частей сосуда не соответствуют условию применения расчетных формул для конических обечаек согласно п. 8.2.1 [5]:

В данном случае

поэтому коническая часть сосуда может рассматриваться только как пологое коническое днище (рис. 6), для которого выполнения указанного условия не требуется. Однако для пологих конических днищ установлено требование выполнения условия

В данном случае это условие также не выполняется. Таким образом, можно видеть, что были допущены ошибки при конструировании и выборе расчетной схемы сосуда. С целью предварительной оценки выполнения условий прочности для существующей конструкции сосуда далее производятся расчеты согласно п. 8.3.8 [5].

Толщина стенки гладкой конической обечайки вычисляется согласно п. 8.3.1.1 [5] по формулам (99) и (100) в предположении Dк = D:

Принятое значение толщины конического днища Sк = 10 мм. Таким образом, можно видеть, что исполнительная толщина стенки принимается со значительным запасом. Допускаемое избыточное давление для конического днища согласно указаниям п. 8.3.8 определяется по п. 8.3.1.2 по формуле (101) в предположении Dк = D:

Условие прочности для конического днища выполняется. Расчетная длина переходной части для цилиндрической обечайки вычисляется по формуле п. 8.1.2.1:

Условие прочности для конического днища выполняется. Расчетная длина переходной части для цилиндрической обечайки вычисляется по формуле п. 8.1.2.1:

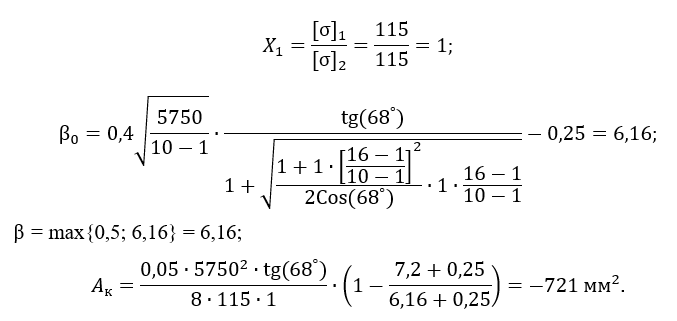

Площадь поперечного сечения укрепляющего элемента для переходной зоны от конической к цилиндрической обечайке определяется по п. 8.3.4.2 (при определении коэффициента по формуле (114) следует принять ):

Коэффициент определяется по формуле (117):

Площадь поперечного сечения укрепляющего элемента рассчитывается по формуле (116):

Установка швеллера в верхней части цилиндрической обечайки показана на рис. 7.

Укрепляющий элемент швеллер находится только частично в переходной зоне, ограниченной по высоте от верхнего обреза цилиндрической обечайки расчетной длиной переходной части a2p. Таким образом, можно видеть, что при конструировании узла перехода от конической к цилиндрической обечайке выбор укрепляющего элемента произведен нерационально – установлен швеллер избыточного типоразмера (18У вместо 16У), в результате большая часть поперечного сечения швеллера не участвует в укреплении переходной зоны. Площадь поперечного сечения швеллера, находящегося в переходной части и уменьшенная с учетом прибавки на атмосферную коррозию, Аш = 1200 мм2.

Фактическое значение площади поперечного сечения укрепляющих элементов складывается из площади поперечного сечения швеллера 18У и переходной детали (переходного кольца 16´50 мм)

Ак = Аш + Ап = 1200 + 800 = 2000 мм2.

Полученное значение требуемой площади поперечного сечения укрепляющего элемента значительно превышает определенное фактическое значение площади укрепляющих элементов, что приводит к невыполнению условий прочности в ходе эксплуатации при принятых разрешенных параметрах эксплуатации.

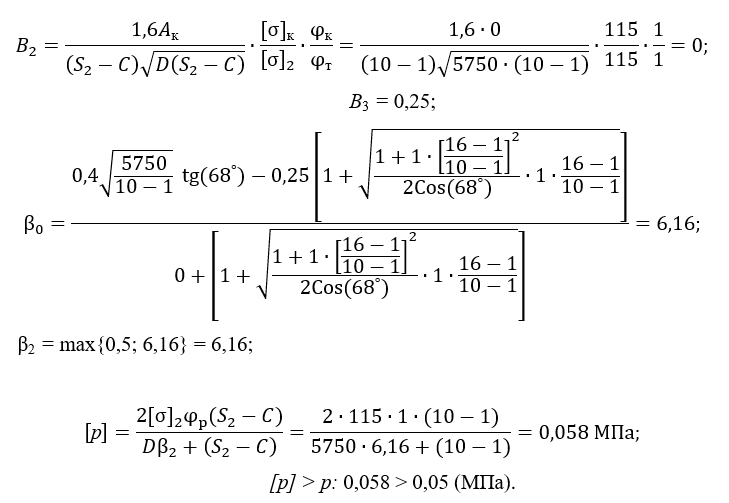

Допускаемое избыточное давление для соединения конической и цилиндрической обечаек с укрепляющим элементом рассчитывается согласно указаниям п. 8.3.8.4 по формуле (119)

Отношение допускаемых напряжений:

Коэффициенты B2 и B3 рассчитываются по формулам (123)

Полученное расчетным путем максимальное допускаемое значение внутреннего избыточного давления для рабочих условий [р] = 0,037 МПа.

Полученное значение допускаемого внутреннего давления меньше принятого значения разрешенного внутреннего избыточного давления 0,05 МПа. Для обеспечения условий прочности в ходе эксплуатации необходимо ограничить значение максимального рабочего давления предельным значением 0,037 МПа. При превышении указанного значения возможно возникновение повреждений, как произошло в описываемом случае.

Предотвращение повреждений

На этапе конструирования сосуда для принятой геометрии была значительно снижена исполнительная толщина конической обечайки в переходной зоне. Для того, чтобы рассматривать данную конструкцию как соединение цилиндрической и конической обечаек, необходимо обеспечить выполнение условия п. 8.2.1 [5]. Для этого исполнительная толщина конической обечайки в переходной зоне должна быть увеличена не менее чем в 1,6 раза и составлять не менее 16 мм.

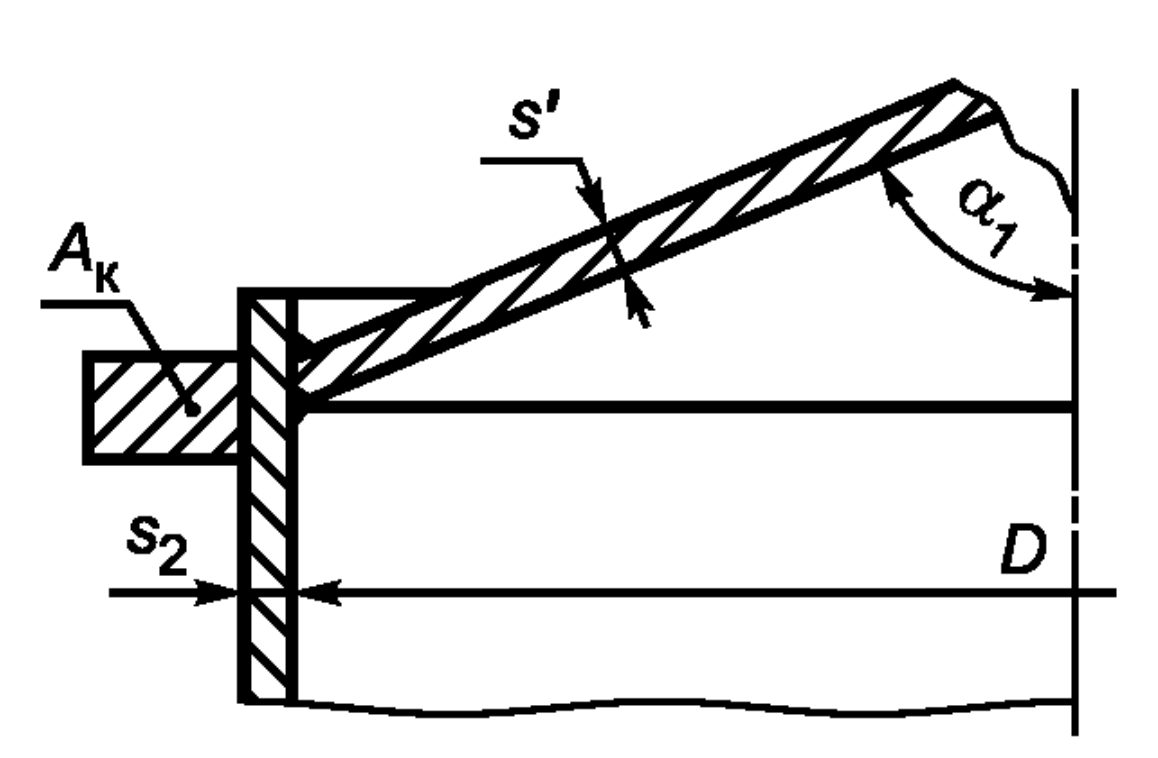

Далее приводится расчет на прочность переходной зоны соединения конической и цилиндрической обечаек при условии увеличения исполнительной толщины конической обечайки в переходной зоне до 16 мм. Расчетная схема соединения конической обечайки с укрепляющим кольцом показана на рис. 25б ГОСТ 34233.2–2017 (рис. 8).

Расчетная длина переходных частей для конической и цилиндрической обечайки вычисляется по формуле п. 8.1.2.1 [5]

Расчетный диаметр конической обечайки определяется по формуле п. 8.1.2.2 [5]

Dк = D – 1,4a1p(sin(α1) = 5750 –1,4∙336,1sin(68°) = 5313,0 мм.

Проведение расчетов на прочность для данного случая определено в п. 8.3.8. Толщина стенки гладкой конической обечайки вычисляется согласно п. 8.3.1 по формулам (99) и (100)

Принятое значение толщины конической обечайки Sк = 10 мм.

Допускаемое избыточное давление для конической обечайки согласно указаниям п. 8.3.8 определяется по п. 8.3.1 по формуле (101)

[р] > р:0,24 > 0,05 МПа.

Условие прочности для конической обечайки выполняется. Площадь поперечного сечения укрепляющего элемента для переходной зоны от конической к цилиндрической обечайке определяется по п. 8.3.4.2. по формуле (116) [5]:

Коэффициент βa рассчитывается по формуле (117) [5]

Определение коэффициента производится по формуле (121)

β = max(0,5; β0).

Коэффициент β0 определяется по формуле (114)

Отношение допускаемых напряжений

Поскольку получено отрицательное значение, укрепление кольцом жесткости не требуется, прочность в переходной зоне соединения конической и цилиндрической обечаек обеспечивается.

Допускаемое внутреннее давление из условия прочности переходной части определяется согласно п. 8.3.4.3 по формуле (119)

Общий коэффициент формы для переходной части β2 определяется по формуле (121)

β2 = max{0,5; β0;

Коэффициент β0 определяется по формуле (122)

Отношение допускаемых напряжений

Коэффициенты B2 и B3:

Условие прочности для переходной зоны выполняется.

Таким образом, можно сделать вывод, что увеличение исполнительной толщины переходной зоны конической обечайки обеспечивает укрепление переходной части между конической и цилиндрической частями сосуда без учета дополнительного укрепления за счет установки укрепляющего элемента.

Выводы

Повреждение сосуда обусловлено принятыми конструктивными решениями с отступлением от требований нормативно-технического документа с применением нахлесточных соединений для соединений основных частей сосуда, сниженной относительно требуемой исполнительной толщиной конической обечайки в переходной зоне, а также конструктивными решениями по укреплению переходной части между конической и цилиндрической части сосудами с недостаточной площадью поперечного сечения укрепляющих элементов.

При проведении технического диагностирования сосудов с коническими днищами с малыми значениями внутреннего давления необходимо производить проверку условий прочности переходной части сосуда от конической к цилиндрической обечайке. При выявлении невыполнения условий применения расчетных формул или невыполнения условий прочности необходимы дополнительные мероприятия по реконструкции сосуда с целью обеспечения выполнения условий применения расчетных формул и условий прочности или снизить разрешенные параметры эксплуатации. Это предотвратит возникновение повреждений в ходе эксплуатации.

Список литературы

- ГОСТ 34347–2017. Сосуды и аппараты стальные сварные. Общие технические условия. М.: Стандартинформ, 2018. – 104 с.

- Расчет и конструирование машин и аппаратов химических производств. Примеры и задачи: Учеб. пособие для студентов втузов /М.Ф. Михалев, Н.П. Третьяков, А.И. Мильченко, В.В. Зобнин; Под общей ред. М. Ф.Михалева. Л.: Машиностроение, 1984. – 301 с.

- ГОСТ 8240–97. Швеллеры горячекатаные. Сортамент. Минск: Межгосударственный совет по стандартизации, метрологии и сертификации. ИПК. Издательство стандартов, 2001. – 6 с.

- ГОСТ 34233.1–2017. Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования. М.: Стандартинформ, 2019. – 36 с.

- ГОСТ 34233.2–2017. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек. М.: Стандартинформ, 2018. – 54 с.

- ГОСТ 34233.3–2017. Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и наружном давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер. М.: Стандартинформ, 2019. – 38 с.