Авторы: Ю.И. Гребе, Д.В. Лошадкин (ООО «Инновационный центр Пластмасс Групп»), А.А. Халявкин (ООО «Газпром добыча Астрахань»).

Опубликовано в журнале Химическая техника №11/2018

Частое изменение экономической конъюнктуры в России диктует необходимость для пользователей и производителей машин и механизмов регулярно снижать свои расходы на закупку вспомогательных материалов, в частности, для производства узлов трения. Данная задача усугубляется внешнеполитическими трудностями, испытываемыми РФ из-за экономических санкций, и связанным с этим удорожанием поставок материалов от зарубежных производителей. Все это благоприятствует резкому продвижению технологий, способных частично или полностью заменить недоступные или резко подорожавшие импортные аналоги, особенно в области антифрикционных композитов.

Инженерные пластики отечественного производства, производимые в РФ в рамках программы инноваций ООО «Инновационного центра Пластмасс Групп» (компания-резидент фонда Сколково) позволяют отечественным производителям выйти из ситуации стагнации благодаря переходу на выпуск более эффективных материалов. Центр поставил своей основной задачей разработку технологий и локализацию производства антифрикционных материалов на базе полимеров, способных работать в жестких условиях узлов трения, используемых в автомобилестроении, тракторостроении, судостроении, авиастроении, энергомашиностроении, пищевом и тяжелом машиностроении.

В последние годы наблюдалось существенное снижение стоимости ряда инженерных полимеров, которые активно востребованы на рынке антифрикционных материалов. Например, цена за 1 т политетрафторэтилена (ПТФЭ) в 2010 г. составляла почти 16 000 дол. США, в настоящее время цена 1 т готового листового материала из ПТФЭ для футеровки снизилась до ~10 000 дол. США в РФ [1]. Данная тенденция обусловлена как постоянным ростом производства полимерного сырья, так и общим трендом на снижение потребления металлов и переходом развитых стран к этапу создания циркулярной экономики/экономики замкнутого цикла, в парадигме развития которой использование инженерных пластиков с возможностью вторичной переработки, неограниченным сроком службы и замкнутым циклом использования является основополагающим принципом [2].

Исходя из этих особенностей развития мировой экономики проведен анализ поведения потребителей антифрикционных композитов ООО «ИЦ Пластмасс Групп» за последнее десятилетие, показавший наличие во многом схожих с мировыми трендами диапазона тенденций в вопросах потребительских предпочтений при эксплуатации узлов трения: здоровый консерватизм под давлением внешних условий плавно выводящий потребителя на инновационные методы работы, что вызывает потребность в соответствующих материалах и технологиях. Подобная модель поведения на столь специфическом рынке во многом созвучна экономике намерений, т.е. потребители антифрикционных материалов заявляют о своих покупательских потребностях в виде тендеров. Важно отметить, что на нынешнем этапе развития данного рынка потребитель уже в большинстве случаев не оговаривает состав антифрикционного материала. Техническое задание на материал ограничивается некоторыми параметрами эксплуатации кинематических пар.

ООО «ИЦ Пластмасс Групп» для определенных типов антифрикционных материалов перешел на новые модели генерации доходов, например, на условно бесплатные услуги по подбору материала и выбору режимов его работы, переход от разовых продаж к абонентскому обслуживанию на весь цикл работы с антифрикционным материалом, т.е. клиент всегда может получить необходимый ассортиментный ряд изделий по скорректированным ценам или с модифицированными параметрами эксплуатации. Политика центра в этом вопросе также основывается на предоставлении клиенту максимальной свободы в выборе возможностей работы с нашими продуктами: система «бережливого стартапа» при работе с молодым предприятием или новым направлением у постоянного потребителя, совместное использование форм для литья, самостоятельное изготовление изделий на оборудовании клиента (мы предоставляем полуфабрикат или смесь и лицензию на технологию) и возможность синдицирования расходов при разработке новых составов антифрикционных материалов.

Быстрое изменение стратегии и тактики работы с потребителем за последние три года привели к необходимости роста числа научно-исследовательских и опытно-конструкторских работ, связанных как с разработкой новых составов под конкретные потребности заказчика, так и с постановкой новых составов на производство.

В рамках интенсификации процесса новых разработок специалистами центра отмечалось и отмечается довольно много важных технологических особенностей переработки антифрикционных составов, и по ряду вопросов некоторые моменты технологических процедур встречаются впервые, учитывая инновационные рецептуры композитов, ранее не использовавшиеся в мировой практике. Особенно интересны ситуации со стандартными рецептурами, впервые перерабатываемыми в нестандартных или экстремальных условиях при необходимости модификации параметров эксплуатации под требования заказчика.

Необходимость соответствовать растущим требованиям заказчиков обусловливает частые переходы на новые рецептуры, что требует выбора правильного режима работы оборудования с базовой полимерной матрицей до введения модифицирующих антифрикционные свойства компонентов. В анализируемом здесь примере – это была стандартная композиция термопластов, известная более 30 лет, – ПТФЭ с полифениленсульфидом (ПФС). В зависимости от потребности наполнителями в этой системе могут быть минеральные, металлические порошки и волокна разной природы [3–4]. Композит на основе данной рецептуры особенно популярен в производстве узлов трения для сельскохозяйственной техники, так как при соответствующем подборе модификаторов повышаются его антиадгезионные свойства по отношению к частицам почвы.

Была использована рецептура смеси из работы [4], в которой ПТФЭ выступал компонентом, снижающим поверхностное трение при работе изделия, а ПФС работал матрицей с хорошими механическими, термо- и химически стойкими параметрами. Сложность переработки данного состава обусловливалась не только относительно высокой температурой, но и крупным размером изделия с диаметром трубы более 300 мм. Частота вращения шнека составляла 120 об/мин., максимально достижимая температура на формующей головке 320°С. Скорость выхода расплава из формующей головки при работе экструдера составляла 2,52…2,63 мм/мин.

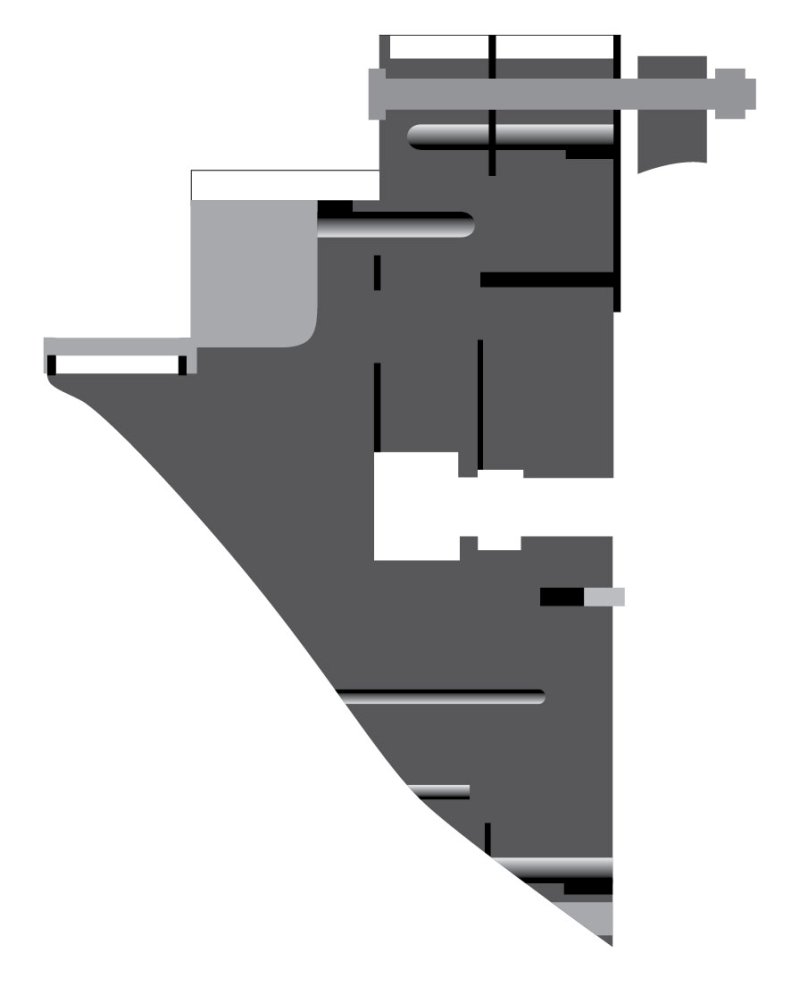

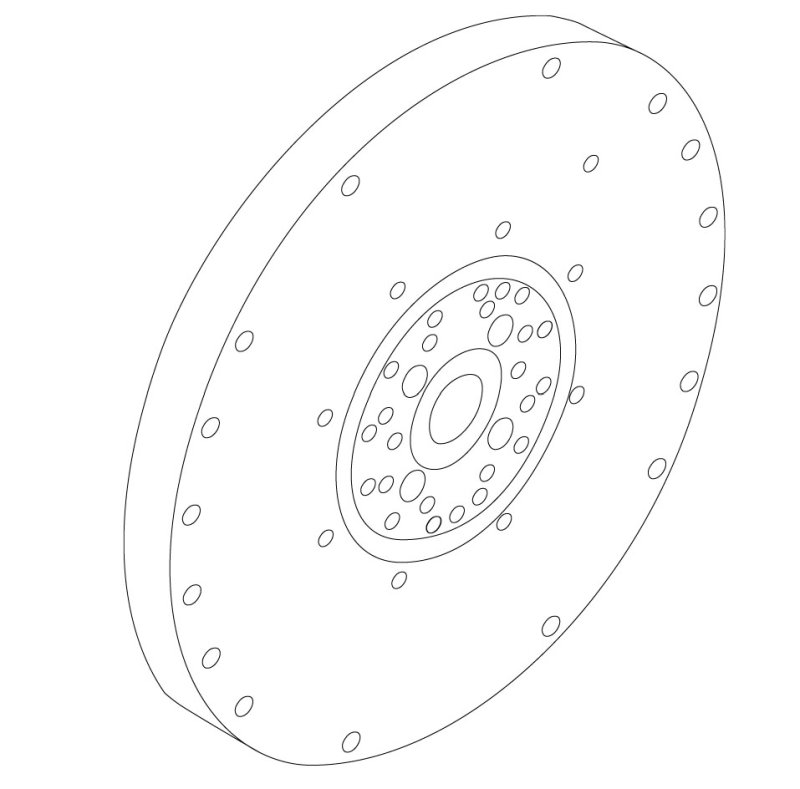

Основные затруднения при переработке данного состава в изделия были после пластикации во время начала протекания расплава через разделяющие каналы переходников до прямоточной формующей головки, которые обеспечивают равномерность подачи расплава в полость перед кольцевым зазором между патрубком и рассекателем дорна (схема части формующей головки с переходниками и одного из двух переходников представлена на рис. 1, 2). Давления, создаваемого при работе экструдера, не хватало для продавливания расплава в кольцевой зазор, что вызвало необходимость поднятия температуры расплава. Повышение температуры обеспечило протекание смеси.

Низкая вязкость расплава вызвала протекание части расплавленного состава на внутреннюю поверхность переходников с питающими каналами (см. рис. 3), т.е. расплав скапливался в пространстве между переходниками, где находилась щелевидная полость с поперечным сечением ~1…2 мм. В связи с тем, что протекание носило локальный характер, интенсивного вытекания за пределы диаметра переходников при работе экструдера не отмечали. По завершении цикла работы экструдера не удалось разделить формующую головку и переходники с питающими каналами даже при повышении температуры существенно выше температуры переработки.

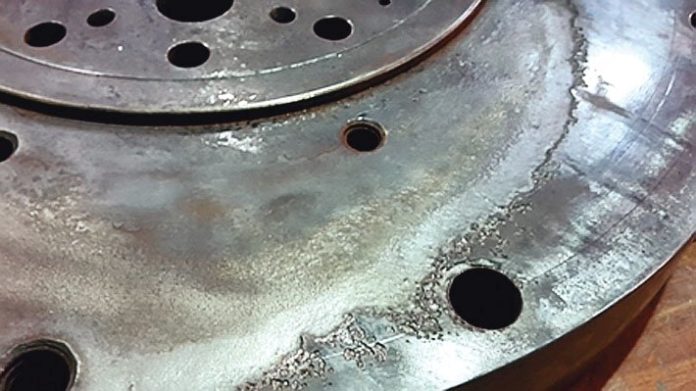

В связи со слипанием между переходниками головка с оснасткой была размещена в муфельной печи и проведен отжиг остатков материала при температуре 500°С в течение 3 ч. Разделение было произведено, и на внутренней поверхности переходников установлено наличие разрушения внутренней поверхности обоих переходников (рис. 2).

Ранее проводили переработку подобного состава при более низких температурах, при этом протеканий не наблюдалось и выжигания обычно не проводили. Разрушение поверхности привело к необходимости дополнительной шлифовки поверхности и повысило ремонтные расходы, что сказалось на стоимости готового изделия.

Учитывая, что режим переработки подобного состава в дальнейшем будет проходить при тех же температурных режимах было принято решение установить причину разрушения для поиска путей предотвращения разрушения и выбрать способ защиты переходников от залипания, что убирает из технологического цикла необходимость очистки поверхностей от пролива.

Анализ ситуации начали с материала оснастки. Головка и оснастка были выполнены из стали 4Х5МФС по ГОСТ 5950–73 с азотированной поверхностью. Проверка стали на качество показала соответствие всем заявленным характеристикам по составу и физико-механическим показателям.

Изучение литературных источников и консультации специалистов не позволили получить достаточно сведений о причинах и условиях термохимического разрушения нержавеющих сталей в условиях переработки композитов данного состава. Важно отметить, что ПТФЕ очень стабилен за счет прочности связи фтора и углерода и экранирования сильно электроотрицательными атомами фтора. Температуры возгорания ПТФЕ (630°С) и ПФС (575°С) находятся примерно в одном диапазоне [5]. ПФС в большинстве случаев не поддерживает горения. Особый интерес вызвала глубина разрушения поверхности, примерно равная поперечному сечению слоя композита между переходниками. Можно предположить, что для удаления поверхности нержавеющей стали глубиной в 2 мм потребовался расход 2 мм композита.

В общем случае известно, что смеси фторполимеров с порошками ряда металлов могут использоваться в качестве горючих смесей, способных воспламенять порошки металлов, например, наиболее известен пример с порошками магния [6]. Исходя из этих свойств фторполимеры активно используются в производстве замедлительных составов для боеприпасов и самих боеприпасов зажигательного типа [7]. Во всех известных ранее системах на основе фторопластов, способных термохимически разрушать металлы, использовали металлы в виде порошков либо осуществляли ударные воздействия по порошку из ПТФЕ при его нахождении в снаряде. Самым интересным для нашего случая являлся факт разрушения железа в объеме изделия. Ранее фактов термохимического разрушения железа фторопластами не отмечено даже на уровне порошков. Очевидно некоторое сходство процесса разрушения металлической поверхности с самораспространяющимся высокотемпературным синтезом и действием нанотермитов. Резкое усиление воздействия фторопласта на поверхность обусловлено закрытой поверхностью, что увеличивает силу воздействия в десятки раз [8].

Для определения возможности воспроизведения предполагаемой реакции с металлической поверхностью были проведены испытания в модельных условиях. Наблюдалось полное использование в процессе разрушения всего объема композитной смеси. Результаты разрушения поверхности показаны на рис. 4.

Предположение о том, что причиной разрушения металлической поверхности является присутствие в составе композита фторполимера требует дополнительных детальных исследований, но сам факт разрушения литой поверхности из нержавеющей стали на глубину 2 мм при довольно невысокой температуре и с минимальным доступом кислорода показывает уровень задач и возможностей, возникающих при переработке композитов такого уровня сложности. Стоит отметить, что этот довольно капризный антифрикционный материал во многих механизмах, судя по последующим испытаниям готовых изделий, способен работать существенно дольше, чем срок службы самих устройств, где он используется в узлах трения.

Для оценки причин слипания проведены модельные эксперименты с тонкими слоями специально отлитых листов композита толщиной до 2 мм между поверхностями из стали 4Х5МФС сначала при температурных режимах работы головки. Показано, что адгезионная прочность соединения поверхности металла между собой с помощью расплава смеси ПФС и ПТФЭ составила не менее 8 МПа, что несколько меньше ранее достигнутого уровня 20 МПа по адгезии систем с фторполимером и ПФС в чистом виде [9]. Отличия по прочности соединения, очевидно, вызваны перегревом смеси и длительностью выдержки при высокой температуре. Изменяя условия выдержки модельных образцов, можно было увеличить или снизить прочность данного типа соединения металлических вставок.

Для защиты поверхности переходников были испытаны несколько разделяющих составов. Оптимальным выбором явился метод обработки поверхностей угольсодержащей разделяющей смесью по типу сажеобразного пирокарбона перед установкой оснастки головки на экструдер.

Создание новых антифрикционных материалов на основе отечественного сырья довольно сложная и интересная задача даже для производителя с довольно большим опытом работы (более 10 лет), но специалистам ООО «ИЦ Пластмасс Групп» удается построить процессы производства и реализации продукции так, чтобы вся система заказчик – поставщик могла работать как единое целое на рынке антифрикционных материалов. В этом очень помогает заинтересованность клиентов приобрести в нашем лице надежного и долговременного партнера, способного не только решить проблемы узлов трения, но также исследовать и решать сложные задачи, возникающие при производстве таких систем.

Список литературы

- Handbook of Fluoropolymer Science and Technology/Ed. by Dennis W. Smith, Scott T. Iacono, Suresh S. Iyer. Wiley. 2014. 672 p.

- Шлипхаке Х., Эндеман Г. Ресурсосбережение и циркуляционная экономика// Черные металлы. 2017. ¹3. С. 58–64.

- Polymers: A Property Database, Second Edition/Ed. by Bryan Ellis, Ray Smith. CRC Press. 2008. 1052 p.

- Utracki L.A. Commercial Polymer Blends//Springer, 1998. 658 p.

- U.S. Department of Transportation Federal Aviation Administration. Polymer Flammability. DOT/FAA/AR-05/14. 2005. 82 p.

- Eric Lafontaine, Marc Comet. Nanothermites. Wiley, 2014. 344 p.

- Мельников В.Э. Современная пиротехника. М.: Наука, 2014. 480 с.

- Energetic Nanomaterials: Synthesis, Characterization, and Application/Ed. by Vladimir E. Zarko, Alexander A. Gromov. Elsevier, 2016. 392 p.

- Ohnishi S. The Phenomena of Bonding by the Blending Polymer of Three Components (Polymer-Polymer-Filler) as Adhesives//Adhesion Science and Technology: Proceedings of the International Adhesion Symposium, Japan 1994. CRC Press. 1997. P. 423–436.