Автор: С.В. Афанасьев (Тольяттинский госуниверситет), Сантьяго Ариас (фирма «Хемпель»)

Опубликовано в журнале Химическая техника №4/2017

Для повышения безопасной эксплуатации химического оборудования и резервуарных парков с нефтепродуктами проводятся обширные работы по их антикоррозионной защите. Среди большого разнообразия антикоррозионных грунтовок важное место занимают материалы, содержащие металлический цинковый порошок и называемые цинкнаполненными протекторными грунтовками (ЦНПГ). Именно они получили широкое распространение в нашей стране и за рубежом и являются надежной альтернативой другим методам антикоррозионной защиты металлических конструкций. Рассмотрим главные отличительные особенности производимых ЦНПГ. Механизм протекторной защиты поверхности базируется на том, что электрохимический потенциал протекторного металла (цинк) существенно ниже, чем железа.

Это приводит к тому, что при проникновении влаги в защитное покрытие образуются многочисленные микрогальванические пары, в которых металлический цинк выступает в качестве анода, а защищаемый металл является катодом. Соответственно, коррозионному воздействию подвергается только анод, который постепенно растворяется по следующей реакции:

Zn – 2e → Zn2+,

а металлическая подложка в свою очередь пассивируется за счет реакции:

2H2O + O2 + 4e → 4OH–.

В результате ионы цинка связываются гидроксильными ионами в труднорастворимую амфотерную гидроокись. Это соединение, а также основные соли цинка могут концентрироваться на стальной поверхности, защищая ее от последующего коррозионного разрушения [1].

В соответствии со сложившимся в науке мнением выделяют две основные стадии противокоррозионной защиты металлов цинкнаполненными протекторными грунтовками: катодную (электрохимическую) и барьерную.

Катодная защита осуществляется благодаря высокому содержанию в ЦНПГ порошка цинка. При повреждении покрытия или при воздействии на него агрессивной среды начинают работать гальванопары «железо–цинк», в которых цинк подвергается жертвенному растворению с образованием продуктов окисления. При этом труднорастворимые продукты постепенно накапливаются в микропорах покрытия, оно уплотняется и становится менее проницаемым для агрессивных веществ [2]. Наступает гидроизолирующая стадия защиты. При кажущейся простоте такого объяснения реальные процессы, протекающие в ЦНПГ различного состава, значительно сложнее. В зависимости от формы, качества и количества цинкового порошка, а также от химической природы используемого пленкообразующего полимера общее коррозионно-защитное поведение покрытий и вклад в него протекторного и гидроизолирующего механизмов оказываются различными. Это обусловлено уникальностью неупорядоченной структуры формирующихся покрытий.

По мнению авторов работы [3], условием реализации протекторной защиты является существование цепочек из частиц цинкового порошка, электрически связанных между собой и со стальной подложкой. В многочисленных работах этих авторов показано, что при массовой доле цинковых частиц более 65% в ЦНПГ скачкообразно нарастает электропроводность, т.е. уже при данной массовой доле цинкового порошка в покрытии реализуется протекторная защита. Именно при этом условии в ЦНПГ возникают первые бесконечные кластеры типа «А» (цепочки контактирующих между собой частиц цинка), показанные на рис. 1.

цинкнаполненного покрытия:

А – бесконечные кластеры, определяющие сквозную проводимость, участвующие в реализации протекторного механизма защиты при их контакте с агрессивной средой; В – кластеры, контактирующие с металлом-основой,

но не выходящие на поверхность и активно влияющие на защитные свойства по мере проникновения агрессивной среды вглубь пленки; С – «висячие» кластеры, не образующие гальванопар; D – открытые (сквозные) поры; Е – микропоры

При возникновении на поверхности лакокрасочного покрытия какого-либо дефекта под действием агрессивной среды или условий эксплуатации в реакцию вступает цинк В-кластера, который, действуя по катодному механизму, предотвращает коррозию стали и «залечивает» повреждение. Анодное растворение цинка продолжается до тех пор, пока образующиеся труднорастворимые продукты коррозии не заполнят поры покрытия D уплотняя их и прекращая доступ агрессивной среды к металлической поверхности. Указанный процесс начинается с поверхности защитного слоя и затем постепенно проникает на определенную глубину. В таком состоянии цинкнаполненные покрытия выступают уже в роли предохраняющего барьера, обеспечивающего блокировку металла от проникновения к нему воды, воздуха и других коррозионно-активных веществ. Однако это не исключает повторного проявления местного протекторного защитного действия в случае локальных повреждений покрытия и доступа агрессивного электролита к более глубоко расположенным частицам цинка. Как правило, в тонких слоях (до 10…20 мкм) цинк играет в основном роль протектора, однако срок службы такого покрытия ограничен продолжительностью растворения диспергированных частиц металла [4].

Важным условием протекторной защиты является наличие электрического контакта цинкового кластера со стальной поверхностью, а также электропроводимость самой ЦНПГ. Это достигается прежде всего за счет высокой степени наполнения пленки металлическим порошком, при котором связующее не образует сплошных оболочек вокруг отдельных частиц цинковой пыли. Кроме того, особое внимание необходимо уделять подготовке металлической поверхности перед нанесением на нее протекторной грунтовки. В производственной практике, связанной с операциями окрашивания металлоконструкций и химического оборудования лакокрасочными материалами (ЛКМ) подобного типа, качество поверхности и технология ее подготовки устанавливаются строго определенными требованиями ГОСТ 9.402 и ИСО 8501-1. Для достижения эффективного действия цинкнаполненных лакокрасочных материалов предъявляются высокие требования как к чистоте цинковой пыли, так и к форме и размерам частиц.

При определении оптимальных размеров частиц цинкового порошка, используемого для получения протекторных грунтовок, специалистами принимаются во внимание следующие факторы:

- способность металлического пигмента обеспечивать максимальный и устойчивый во времени потенциал системы ЦНПГ – стальная подложка;

- седиментационная стабильность цинкнаполненной грунтовки;

- высокое качество получаемого защитного покрытия, оцениваемое пористостью, плотностью, шероховатостью, влагопоглощающей способностью и т.п.;

- возможность получения цинкнаполненного протекторного покрытия заданной толщины с учетом требований по применению различных видов сварки загрунтованных изделий и др.

На сегодняшний день разработана обширная группа цинкнаполненных грунтовок на эпоксидной основе. В частности, эффективная антикоррозионная защита химических объектов может быть обеспечена использованием ЦНПГ марки ЦИНОЛ [3], эмали «Виникор-62» (ТУ2312-001-54359536–2003) в сочетании с цинкнаполненными грунтовками типа ЭП-057, грунтовками ЭП-0259, «Виникор-061», «Виникор ЭП-0199» и некоторыми другими [5].

Все они характеризуются достаточно высокими значениями таких показателей, как прочность пленки при ударе и стойкость против статического воздействия жидкостей.

Применительно к данным материалам были разработаны и внедрены организационно-технические мероприятия, позволяющие повысить качество окрасочных работ и долговечность антикоррозионных покрытий.

В 2015 г. в Ульяновске с участием фирмы «Хемпель» был построен современный завод по выпуску цинкнаполненных антикоррозионных покрытий нового поколения. Их разработке предшествовали обширные исследования поведения защитных композиций в различных агрессивных средах. В результате было установлено, что только часть тонко диспергированного в антикоррозионном слое металлического цинка участвует в протекторной защите металлической поверхности.

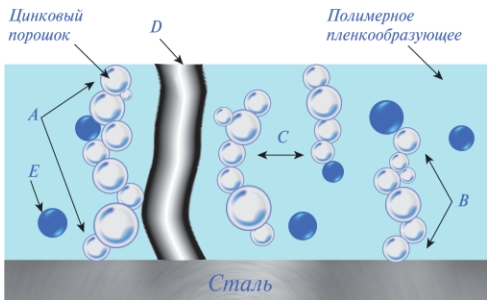

Экспериментально показано, что этим свойством обладают частицы цинка, находящиеся в ближайших 20…30 мкм покрытия, и именно они обеспечивают электрохимическую защиту. Поскольку толщина обычного антикоррозионного слоя составляет около 60…80 мкм, то около двух третей цинка расположены слишком далеко от участка коррозии для того, чтобы стало возможным их электрохимическое окисление. Соответственно, они не способны обеспечить эффективную защиту стали. С другой стороны, активирование большего количества частиц цинка будет способствовать повышению гальванического эффекта без увеличения их содержания в композиции, поскольку возрастет суммарный электрический ток к поверхности металла, необходимый для антикоррозионной защиты (рис. 2).

в цинкнаполненном покрытии

Перед специалистами фирмы «Хемпель» была поставлена задача по вовлечению всего цинка в антикоррозионный процесс путем активирования поверхности диспергированного цинка и рецептуростроения наносимого защитного покрытия. Данная проблема решена, причем без увеличения содержания цинка в эпоксидной системе. Одновременно с этим было уделено должное внимание совершенствованию технологии покраски. Под последней подразумевалась легкость нанесения ЛКМ при различных температурах и универсальность.

Созданная инновационная технология получила название AvantGuard® и была рекомендована для защиты сооружений, эксплуатируемых в жестких условиях окружающей среды, когда получение прибыли связано со снижением эксплуатационных расходов и увеличением интервала между регламентными работами по техническому обслуживанию.

Новшества компании «Хемпель» заключались в комбинировании элементов, используемых в традиционных цинк-эпоксидных покрытиях, с двумя новыми ингредиентами – полыми стеклянными сферами и активаторами цинковых частиц. Первые грунтовки с активированным цинком, использующие преимущества технологии AvantGuard®, получившие название HEMPADUR AvantGuard®, были недавно запущены в производство.

При использовании материалов, изготовленных по технологии AvantGuard®, частицы цинка и активаторы вступают в контакт с водой и кислородом воздуха с активированием большего количества цинка в покрытии, что существенно повышает эффективность электрохимической защиты. Одновременно возрастают механическая прочность и долговечность. По результатам комплексных испытаний покрытия HEMPADUR AvantGuard® превзошли стандартные цинк-эпоксидные композиции, в которых не используется технология AvantGuard®, почти по всем ключевым показателям.

Для долговременной защиты металлов от коррозии некоторые исследователи используют специальный метод, связанный с включением в состав протекторных цинксодержащих покрытий токопроводящих полимеров в качестве малых добавок, в частности полианилина (торговая марка Catize) в количестве до 1%. Механизм защитного протекторного действия при этом аналогичен описанному.

Однако вследствие обеспечения тесного электрического контакта между частицами цинка и подложкой, который достигается за счет применения добавки, эффективность протекторного действия, полнота расхода цинка, а также общая эффективность и продолжительность противокоррозионной защиты ЦНПГ намного возрастают.

По такому же пути пошли и специалисты фирмы «Хемпель» (рис. 3). Вводимый по технологии AvantGuard® активатор (на рис. 3, б показан в виде звездочек) формирует мостиковые связи между частицами цинка и стеклянными микросферами.

Покрытия AvantGuard® имеют еще одно преимущество перед другими ЦНПГ при антикоррозионной защите металлоконструкций, эксплуатируемых в акватории моря. Известно, что ионы хлора проникают из водных сред в защитные покрытия и вызывают питтинговую коррозию, особенно в агрессивных условиях соленых водоемов. Покрытия AvantGuard® задерживают ионы хлора, образуя хлорсодержащие соли вокруг стеклянных сфер. Это существенно замедляет процесс коррозии, так как ионы хлора перехватываются покрытием и не могут достичь поверхности стали.

без применения технологии AvantGuard® (а) и по AvantGuard® (б)

Таким образом, покрытие AvantGuard® играет тройную роль:

- обеспечивает более высокую степень гальванической защиты за счет усиления активации цинка;

- образует неорганический солевой барьер, защищающий от воздействия воды и других коррозионных веществ;

- выполняет функцию поглотителя ионов хлора.

Предлагаемые фирмой «Хемпель» цинк-эпоксидные покрытия рекомендуется использовать также и в тех случаях, когда сталь подвергается воздействию сильных

механических напряжений, возникающих при чрезмерных колебаниях температур. Этим качеством не обладают обычные цинковые грунтовки. В результате в покрытии могут образовываться трещины, поскольку металл подвергается деформационному растяжению или сжатию.

механических напряжений, возникающих при чрезмерных колебаниях температур. Этим качеством не обладают обычные цинковые грунтовки. В результате в покрытии могут образовываться трещины, поскольку металл подвергается деформационному растяжению или сжатию.

Иная ситуация с покрытиями AvantGuard®, что было выявлено при расширенных испытаниях покрытия HEMPADUR AvantGuard® на стойкость против растрескивания при циклическом температурном воздействии и на адгезию. Высокое значение указанных параметров было объяснено результатом реализации двух механизмов: способности полых стеклянных сфер останавливать развитие трещин и положительного эффекта от активирования поверхности цинковых частиц.

По нашему мнению, первый этап образования и развития трещины сопряжен с затратами наибольшего количества энергии. Она может привноситься в результате механического или температурного воздействия на покрытие. В дальнейшем для расширения трещины и нарушения целостности антикоррозионного слоя необходим подвод небольшого количества тепловой или солнечной энергии. Показано, что стеклянные сферы, включенные в состав ЦНПГ, образуют мостики с частицами цинка и стеклянными микросферами, гася тем самым разрастание образовавшейся трещины и останавливая ее распространение. Кроме того, обнаружено, что субпродукты, образовавшиеся в процессе активирования цинка, способны заполнять пространство, оставленное микротрещиной, предотвращая тем самым ее дальнейшее развитие в более серьезный дефект. Таким образом, можно утверждать, что инновационная технология AvantGuard® обладает эффектом самозалечивания микротрещин, чего не наблюдается для ряда других цинкнаполненных систем.

Основные преимущества покрытий HEMPADUR AvantGuard®:

- повышенная защита от коррозии благодаря высокому уровню активированного цинка в покрытии;

- высокая стойкость против растрескивания при циклических колебаниях температуры и изменении влажности;

- самозалечивание микротрещин предотвращает дальнейшее распространение трещин;

- используются те же приемы нанесения, что и для обычных цинк-эпоксидных покрытий;

- широкая область применения, в том числе для неблагоприятных условий и сред категорий C4 и C5 .

В настоящий момент на российском и мировом рынке представлены три покрытия: HEMPADUR AvantGuard® 770, HEMPADUR AvantGuard® 750 и HEMPADUR AvantGuard® 550, применение которых позволяет не менее чем на 10 лет защитить металл от электрохимической коррозии.

Список литературы

1. Дринберг А.С., Ицко Э.Ф., Калинская Т.В. Антикоррозионные грунтовки. М.: ООО «Пейнт_медиа», 2008. 168 с.

2. Павлович А.В., Владенков В.В., Изюмский В.Н. Цинкнаполненные антикоррозионные грунтовки//Лакокрасочная промышленность. 2010. №3. С.38–46.

3. Субботина О. Ю., Ярославцева О.В. Особенности применения и испытания цинкнаполненных покрытий разного типа//Про-мышленная окраска. 2007. №1. С. 38–44.

4. Фришберг И.В., Субботина О.Ю., Павлюкова О.Н., Ярославцева О.В., Кишкопаров Н.В. Новые отечественные цинкнаполненные материалы//Промышленная окраска. 2003. №1. С. 8–15.

5. Афанасьев С.В., Курбатов А.В., Суханова Г.Н. Опыт исполь-зования системы ВИНИКОР для антикоррозионной защиты оборудования в ОАО «Тольяттиазот»//Сборник трудов V международного экологического конгресса ELPIT 2015. 16–20 сентября 2015 г. Самара: Сам. научн. центр РАН. 2015. Т. 6. С. 10–14.