Автор: О.В. Крюков (ОАО «Гипрогазцентр»).

Опубликовано в журнале Химическая техника №10/2014

Анализ структур современных водооборотных систем промышленных и энергетических предприятий

Особенностью подавляющего большинства производственных технологий является необходимость охлаждения технологических процессов и оборудования с отбором теплоты в широком интервале температур охлаждаемых продуктов. Общая система эвакуации теплоты включает ряд стадий, на которых применяют различные технические средства [1–3]. В зоне высоких температур (300…900°С) теплота снимается и используется в производстве в виде вторичного пара. В интервале 100…300°С целесообразно использовать технологическую теплоту в абсорбционных холодильных установках.

Охлаждение продуктов от 100 до 50°С экономичнее производить в воздушных холодильниках. Окончательное снижение температуры продуктов от 50 до 25…30°С производится при помощи системы оборотной воды с градирнями. Это обусловлено тем, что в настоящее время отвод низкопотенциальной теплоты от промышленных аппаратов с помощью градирен – самый дешевый способ, позволяющий сэкономить более 95% свежей воды.

Промышленные системы водоснабжения предназначены для подачи воды с определенными параметрами на производство в требуемых количествах и соответствующего качества. В целом они состоят из комплекса взаимосвязанных гидротехнических сооружений – водозаборных устройств, насосных станций, водоводов, установок очистки, охладителей воды, регулирующих емкостей и разводящей сети трубопроводов. По данным государственного учета использования воды, промышленностью Российской Федерации расходуется в год примерно 40 км3 свежей воды, что составляет половину всего водозабора из источников водоснабжения или 20% потребности предприятий в воде. Остальной объем воды (160 км3) обеспечивается повторным использованием ее после охлаждения и очистки (оборотная или циркуляционная вода).

Оборотная вода в зависимости от вида технологического процесса может быть транспортирующей и поглощающей, а также теплоносителем, циркулирующим в охлаждающей системе оборотного водоснабжения.

Именно в последнем случае вода используется в качестве хладагента для охлаждения оборудования, газообразных и жидких продуктов в теплообменных аппаратах, где она нагревается, а иногда и загрязняется этими продуктами. После охлаждения преимущественно в градирнях и очистки основная масса воды возвращается в систему и только около 5% теряется на испарение, капельный унос, утечки и сброс при продувке системы.

Для охлаждения различного технологического оборудования в России используется 105…130 км3 оборотной воды или 65% промышленной воды по всем отраслям промышленности.

Требования, предъявляемые к температуре охлажденной воды (главный технологический параметр), диктуются конкретным производственным процессом и эксплуатационными свойствами оборудования, исходя из экономичности и надежности его работы, и определяют выбор типа градирни. В табл. 1 [1–3] приведены данные об использовании оборотной воды в промышленности, требования к ее температуре в летний период и наличие загрязнений. Средний водооборот в промышленности Российской Федерации на рубеже XXI века составил 78%, причем наибольшее значение этот показатель достигает в нефтеперерабатывающей промышленности, а также на предприятиях черной и цветной металлургии и в нефтехимии.

Таблица 1

Данные об использовании промоборотной воды

| Отрасль | Расход воды на охлаждение,

% |

Водооборот,

% |

Подача (наибольшая), м3/ч | Температура воды,°С | Вид загрязнений | |

| Горячая | Охлажденная | |||||

| Нефтепереработка | 95 | 94 | 100 | 40…45 | 25…28 | Нефтепродукты механические примеси |

| Химическая | 74…95 | 64…96 | 100 | 40…45 | 25…30 | Органические, минеральные |

| Черная металлургия | 75 | 93 | 300 | 35…45 | 30…35 | Нефтепродукты механические примеси |

| Цветная металлургия | 20 | 91 | 5 | 35…40 | 25…30 | То же |

| Целлюлозная, бумажная | 7 | 65 | 1 | 32…35 | 25…27 | – |

| Теплоэнергетика | 96 | 60 | 1000 | 35…45 | 25…30 | – |

| Легкая | – | – | 6 | 35…36 | 27…28 | – |

Расход или подачу оборотной воды при температурном перепаде 10…25°С рассчитывают таким образом, чтобы ее температура после охлаждения не превышала 45°С из-за необходимости предотвратить выпадение солей и образование накипи. Потребление свежей воды в промышленности может быть значительно уменьшено за счет перехода на безотходные технологии, где на первый план вступают охлаждающие системы оборотного водоснабжения с градирнями различных типов и конструкций. Для достижения еще более низкой температуры продукта применяют компрессионные или пароэжекторные установки. Однако из-за большого потребления электроэнергии такими установками эта технология отвода теплоты становится в 10–15 раз дороже, чем с помощью оборотной воды. Например, для отвода 4 млн. кДж/ч компрессионным способом затраты электроэнергии сос-тавляют 250…300 кВт⋅ч, а для отвода этого же количества теплоты с помощью вентиляторных градирен затрачивается 10…15 кВт⋅ч.

Температура оборотной воды, охлажденной в градирнях, существенно влияет на работу технологического оборудования, как следует из данных табл. 2.

Таблица 2

Влияние температуры охлажденной воды на работу технологических аппаратов

| Характер изменения температуры воды | Влияние на показатели работы оборудования |

| Снижение температуры воды при расчетах размеров теплообменной аппаратуры предприятий нефтехимии на 5°С(с 30 до 25°С) | Уменьшение на 23% площади поверхности охлаждения теплообменников и на 20% расхода металла

на их изготовление |

| Снижение температуры воды на установке пиролиза нефти мощностью 340 тыс. т/год на 2,3°С | Увеличение выработки топливно-энергетических ресурсов в год на $518 тыс. |

| Недоохлаждение воды в летний период относительно ее расчетной температуры на предприятиях химической промышленности | Уменьшение среднегодовой выработки кальцинированной соды на 3,4%, аммиака – на 10%, метанола – на 8%, сернистого натрия – на 4,5%, уксусной кислоты – на 11% |

| Снижение температуры воды, подаваемой на конденсаторы турбин КЭС, на 1°С | Уменьшение на 1,2´2 г расхода условного топлива на выработку 1 кВт·ч электроэнергии |

| Повышение температуры воды, подаваемой на конденсаторы ТЭС, на 1°С | Снижение вакуума в конденсаторах на 0,5% или мощности турбины на 0,4% |

| Снижение температуры воды, подаваемой на конденсаторы компрессионных холодильных станций, на 1°С | Уменьшение на 2–4% расхода электроэнергии на привод компрессоров |

| Снижение температуры воды, подаваемой на конденсаторы пароэжекционных холодильных станций, на 7°С (с 27 до 20°С) | Уменьшение расхода пара с 3,4 до 2,1 т на 4 ГДж вырабатываемого холода |

Охлаждающие системы промышленного водоснабжения могут быть прямоточными, с повторным использованием воды, оборотными и комбинированными. В соответствии со СНиП 2.04.02-84 выбор системы и схемы водоснабжения следует производить на основании сопоставления возможных вариантов их осуществления с учетом особенностей объекта или группы объектов, требуемых расходов воды на различных этапах, источников водоснабжения, требований к напорам, температуре, качеству воды и обеспеченности ее подачи.

При прямоточных системах водоснабжения (рис. 1) вода, взятая из водоисточника, сбрасывается в него примерно в том же количестве, но с температурой на 8…12°С выше. Основное преимущество таких систем – их простота и низкая среднегодовая температура подаваемой на производство воды (8…14°С). Это имеет значение для производств, где более низкие температуры охлаждающей воды обеспечивают большой выход продукта и улучшают его качество.

Прямоточные системы водоснабжения сохранились преимущественно на старых предприятиях и электростанциях, а также на 70% АЭС с охлаждением морской водой. Ограниченное применение прямоточных систем водоснабжения обусловливается возрастающей напряженностью водохозяйственных балансов индустриальных районов, введением платы за воду в промышленности, а также трудностями соблюдения нормативных требований по защите водоисточников от вредного теплового воздействия.

Допустимое санитарными нормами превышение температуры в расчетном створе водоема хозяйственнопитьевого и культурно-бытового водопользования летом после сброса нагретой воды должно быть не более 3°С, а для рыбохозяйственных водоемов не более 5°С в сравнении с естественной среднемесячной температурой воды на поверхности водоема в наиболее жаркий месяц года. Это требование не всегда может быть обеспечено при прямоточной системе водоснабжения.

Прямоточные системы становятся неэкономичными при значительных диаметрах и протяженности водоводов и неприемлемы при химическом загрязнении отработавшей воды, которую без специальной очистке нельзя сбросить в открытые водоисточники, но по условиям технологического процесса можно вновь использовать после охлаждения.

Система с повторным использованием воды (рис. 2) применяется, когда технически отработанную воду можно последовательно использовать в ряде технологических процессов. Вторично или несколько раз использованная вода после очистки и охлаждения, при необходимости, сбрасывается в водоисточник или направляется в оборотную систему. Примером подобного решения схемы может служить использование нагретой воды после охлаждения конденсаторов паротурбинных установок для нужд других производств, нетребовательных к температуре охлаждающей воды. При этом потребность предприятия в свежей воде заметно уменьшается, достигая снижения водозабора в схеме (см. рис. 2) на 60%, но требуются промежуточные насосные станции.

Строительные нормы и правила предписывают проектировать новые системы промышленного водоснабжения с оборотом воды (рис. 3). По составу сооружений система оборотного водоснабжения сложнее, чем прямоточная и с последовательным использованием воды, дороже в строительстве и эксплуатации, но позволяет резко (в 25…50 раз) снизить потребность предприятия в свежей воде и уменьшить не менее чем в 80 раз сброс теплоты в водоисточник, как это видно из следующего сопоставления.

При оборотных системах теплота выбрасывается в основном в атмосферу, безвозвратный расход воды из водоисточника становится больше за счет испарения в градирнях, а ее восполнение обеспечивается природными или производственными очищенными водами.

Сравнительные показатели прямоточной и оборотной систем водоснабжения

| Прямоточная/Оборотная | |

| Тепловая нагрузка, ГДж/ч | 2 000/2 000 |

| Расход охлаждающей воды, м3/ч | 50 000/50 000 |

| Подача воды на промплощадку

из водоисточника, м3/ч |

50 000/1 500 |

| Сброс воды в источник, м3/ч | 49 500/620 |

| Среднегодовая температура

охлаждающей воды, °С |

8…14/20…25 |

| Среднегодовая температура горячей воды, °С | 18…24/30…35 |

| Безвозвратные потери воды, м3/ч: | –/1 500 |

| испарение в градирнях | –/855 |

| капельный унос | –/25 |

| Сброс теплоты, ГДж/ч: | 2 000/2 000 |

| в водоисточник | 2 000/25 |

| в атмосферу | –/1 975 |

| на почву | –/0,1 |

| Относительные капиталовложения, % | 100/140…175 |

| Относительные эксплуатационные

затраты, % |

100/200…280 |

Комбинированные системы водоснабжения (рис. 4) применяются на промышленных предприятиях с большим разнообразием производств и различными параметрами температуры, подачи и уровня загрязнений. По потреблению свежей воды и сбросу отработанной воды в водоисточники такие системы являются промежуточными между системами прямоточными, с повторным использованием воды и оборотными.

На различных производствах величина потерь воды неодинакова, она может быть различной из-за технического состояния технологического оборудования и систем водоснабжения, климатических условий, уровня эксплуатации и других причин. Оценку эффективности использования воды промышленностью можно произвести одним из трех методов [1–3], в каждом из которых исходят из установленных норм применения оборота воды, коэффициента использования или кратности использования воды.

Особенности водооборотных систем в нефтеперерабатывающей и нефтехимической промышленности

Системы оборотного водоснабжения играют существенную роль в рамках общезаводского хозяйства нефтехимических и нефтеперерабатывающих предприятий.

Так, в процессе переработки 1 млн. т нефти используется от 5 до 15 млн. м3 оборотной воды. Количество затрачиваемой воды зависит как от глубины переработки нефти, так и от качества работы системы теплообмена технологических установок.

Основными потребителями электроэнергии в системах водоснабжения являются насосные станции и вентиляторы градирен. Перепад давления, создаваемого насосами в оборотном цикле, колеблется от 0,5 МПа (для систем с одной группой насосов) до 0,75…0,8 МПа, что соответствует затратам электроэнергии на перекачивание 1 тыс. м3 воды в количестве 200…350 кВтч (в среднем по заводам ~300 кВтч). Таким образом, на перекачивание воды в системах оборотного водоснабжения нефтеперерабатывающих заводов расход электроэнергии составляет 1,5…4,5 млн кВтч на 1 млн. т. перерабатываемой нефти.

В настоящее время большинство градирен нефтеперерабатывающих заводов обеспечивает охлаждение воды всего на 6…8°С. В то же время наиболее эффективные градирни способны обеспечить охлаждение воды на 10…12°С, что может позволить в 1,5 раза снизить расход воды в системах оборотного водоснабжения и тем самым обеспечить экономию электроэнергии в размере 0,5…1,5 млн кВтч на 1 млн. т. переработанной нефти.

При проектировании, строительстве и рациональной эксплуатации высокоэффективных градирен необходимо учитывать следующие особенности функционирования водооборотных систем нефтехимических и нефтеперерабатывающих предприятий:

- наличие значительного количества нефтепродуктов в оборотной воде (до 15…25 мг/л);

- резкое снижение количества отводимой теплоты в зимнее время, обусловленное конструктивными особенностями используемых теплообменников;

- большое количество градирен, расположенных на одной площадке;

- высокая эффективность трубопроводов и теплообменных аппаратов.

Наличие нефтепродуктов может приводить к образованию нефтяных или масляных пленок на поверхности, капель и пленки воды, стекающей по оросителю, что существенно уменьшает эффективность работы градирен. Скомпенсировать негативное влияние нефтепродуктов на процесс охлаждения воды можно несколькими способами:

- увеличением площади поверхности пленочного оросителя;

- увеличением поверхности капель за счет уменьшения их размеров;

- применением реактивов для диспергирования нефтяных пленок.

Каждый их этих способов имеет и свои недостатки.

Так, увеличение площади поверхности оросителя ведет к росту его аэродинамического сопротивления, что приводит к уменьшению расхода воздуха через градирню.

При втором способе увеличиваются потери давления на разбрызгивание капель воды; при третьем – ухудшаются условия работы нефтеотделителей. Естественно, что оптимальные решения являются системными и компромиссными и зависят от конкретных условий работы водооборота.

Другим негативным фактором присутствия нефтепродуктов в оборотной воде является повышенное биологическое обрастание градирни в летнее время. Это наряду с необходимостью использования оросителей с большим проходным сечением каналов для воды и воздуха обуславливает более жесткие требования к прочностным характеристикам оросителей и водоуловителей. Так, из-за биообрастания масса оросителя и водоуловителя может увеличиваться в несколько раз. Помимо этого из-за биообрастания повышается возможность закупоривания водоразбрызгивающих сопел, что приводит к неравномерности орошения по сечению градирни.

В значительной степени негативное воздействие нефтепродуктов на работу градирни может быть снижено за счет применения оросителей типа «Сэндвич», обладающих повышенной устойчивостью к биообрастанию и неравномерности распределения воды по площади.

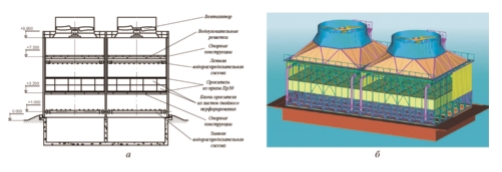

Для высокоэффективных градирен с удельным теплосъемом 80…100 и более Мкал/ч с м2 площади градирни проблемы зимней эксплуатации решаются путем установки зимней водораспределительной системы (рис. 5), позволяющей существенно уменьшить обледенение оросителя и несущих конструкций.

Многие нефтеперерабатывающие заводы были построены 40…50 лет назад с большим числом градирен в каждой водооборотной системе. Как правило, все градирни одной водооборотной системы располагаются на одной достаточной компактной площадке. В этих условиях особенно жесткие требования сейчас предъявляются к качеству и состоянию водоуловителей, а также к состоянию воздухоразделительных перегородок. Вынос капельной влаги и осаждение ее на площадке приводит к существенному повышению влажности, а следовательно и повышению температуры воздуха по влажному термометру, что отрицательно сказывается на работе градирни.

В ряде случаев только за счет предотвращения сверхнормативного (менее 0,05%) выноса капельной влаги удается понизить температуру охлажденной воды на 1…3°С.

Негативное влияние на работу градирни может оказывать и их расположение в виде длинных рядов, когда расстояние между рядами существенно (в 5 и более раз) меньше длины рядов. В этом случае возможна рециркуляция части нагретого влажного воздуха, выбрасываемого градирнями. Попадая в воздухозаборные окна, он снижает эффективность работы градирни. Особенно негативное влияние на работу компактно расположенных градирен оказывает получившая широкое распространение переделка части из них под эжекционные без установки на них высокоэффективных водоуловителей. В эжекционных градирнях образуются более мелкие, по сравнению с противоточными, капли воды, что существенно увеличивает вынос капельной влаги, а следовательно, ухудшает условия работы других градирен.

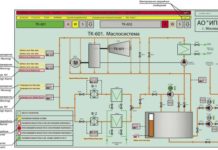

Особенности и основные требования к водооборотным системам отрасли рассмотрим на примере технологического процесса в четырехкамерной крекингпечи (рис. 6).

I – нефть; II – газ; III – головка стабилизации; IV – фракция до 85 °С; V – фракция 85…180°С; VI – фракция 180…240°С;

VII – фракция 240…300 °С; VIII – фракция 300…350°С; IX – первый погон вакуумной колонны (фракция < 350°С); X – второй погон вакуумной колонны (фракция 350…400°С); XI – третий погон вакуумной колонны (фракция 400…450°С); XI – четвертый погон вакуумной колонны (фракция 450…490°С); XIII – гудрон (фракция > 490°С); XIV – водяной пар; XV – вода; XVI – щелочь;

XV11 – аммиачная вода

Нефть I из трубопровода под давлением 0,3…0,4 МПа с добавлением щелочи XVI при помощи насоса Н-1 подается параллельными потоками в трубное пространство теплообменников Т-1…Т-9, где нагревается за счет теплоты откачиваемого дизельного топлива IV в теплообменнике ХК-3 и смеси атмосферного и вакуумного газойлей. Расход нефти в теплообменниках регулируется задвижками по температуре дизельного топлива и газойля в этих аппаратах. Предварительно нагретая нефть после Т-1…Т-9 объединяется в общий поток и поступает в колонну К-1 и далее в сырьевую емкость Е-1.

Расход нефти на установку поддерживается клапаном на трубопроводе подачи нефти перед Е-1.

Нагретая до 90…120°С за счет теплоты гудрона нефть подается в междуэлектродное пространство электродегидратора К-2, который работает под давлением нефти.

В случаях снижения уровня нефти и образования «газовой подушки» срабатывает блокировка, отключающая подачу напряжения на электроды дегидратора. В зависимости от содержания воды в нефти и стойкости эмульсии на электроды подается различное напряжение. Давление и температура нефти в электродегидраторе регистрируется. Насыщенная вода – «солевой раствор» от электродегидратора через клапан-регулятор уровня раздела фаз нефть–вода выводится в емкость Е-2.

Обессоленная нефть выходит из К-2 и нагревается за счет теплоты циркуляционного орошения колонны К-3 до 130…160°С. Схемой предусмотрены байпасные линии через задвижки, минуя теплообменники.

После теплообменников общий поток обессоленной нефти поступает последовательно в трубное пространство и нагревается за счет теплоты гудрона до 190…210°С.

Расход нефти в переработку регулируется клапаном на выкидном коллекторе. Расходомер смонтирован на трубопроводе выхода обессоленной нефти и после теплообменников нефть подается в нагревательные печи П-1 и П-2, где нагревается в змеевиках камер конвекции дымовыми газами и в камерах радиации за счет лучистой теплоты при сжигании топливного газа. Температура нефти на выходе из печи П-1 регулируется клапаном расхода на трубопроводе входа.

Нагретая в печах до 360…375°С нефть объединяется в общий поток и направляется на 4 тарелку атмосферной колонны К-3. Всего в колонне имеется 23 клапанных тарелок, из них в укрепляющей части 19 и отгонной 4 тарелки. Из колонны К-3 пары бензина, водяные пары и углеводородный газ с температурой до 150°С поступают в конденсаторы воздушного охлаждения ХК и далее доохлаждаются в вентиляторной градирне (водяных холодильниках Х) до температуры не выше 80°С и в виде газожидкостной смеси собираются в емкости Е-2.

В емкости Е-2 происходит разделение смеси на бензин, углеводородный газ и воду. Углеводородный газ сверху емкости Е-2 выводится в качестве топливного газа в печь П-1 или на дожиг в печи П-2. Давление в системе колонны К-3 не более 1,8 кг/см2 поддерживается клапаном на выводе газа из Е-2 в трубопровод паров из Е-1 в печи дожига П-2. Вода из емкости Е-2 через клапан-регулятор уровня раздела фаз бензин–вода сбрасывается в емкость промстоков.

Часть бензиновой фракции из емкостей Е-2 насосом через клапан-регулятор температуры верха колонны К-3 возвращается на 21 тарелку колонны в качестве острого орошения. Другая часть подается в емкость, регулирование расхода бензиновой фракции осуществляется клапаном-регулятором расхода в зависимости от уровня в емкости Е-2. Бензиновая фракция из емкости поступает в отстойник, где происходит отстой воды (раствор щелочи) из состава бензиновой фракции. Бензин из отстойника через турбоквант и клапан-регулятор уровня бензиновой фракции в Е-2 выводится в емкость хранения бензина.

С 13-й тарелки колонны К-3 отбирается дизельное топливо, которое насосом с температурой 180°С подается в межтрубное пространство, доохлаждается до 70°С в градирне и направляется в емкости хранения дизельного топлива.

Качество дизельного топлива обеспечивается циркуляционным орошением. Циркуляционное орошение с 11-й тарелки колонны К-3 производится насосом, и обессоленная нефть с температурой 135…145°С возвращается в колонну на 12-ю тарелку. Температура на 12-й тарелке К-3 поддерживается клапаном на трубопроводе орошения. Для обеспечения требуемого качества мазута по содержанию фракции до 360°С с тарелки 4 атмосферной колонны К-3 выводится атмосферный газойль, который поступает в отпарную колонну К-4 с температурой 285…295 °С.

Из отпарной колонны атмосферный газойль насосом через клапан-регулятор уровня газойля в К-4 подается в теплообменник, и далее смесь доохлаждается в водяном холодильнике и с температурой не выше 90°С направляется в емкость Е-4.

Для более полного извлечения дизельного топлива из атмосферного газойля и фракции до 360 °С из мазута предусмотрена возможность подачи перегретого водяного пара в колонны К-3, К-4. Пары колонны К-4 возвращаются в К-3 на 13-ю тарелку. Мазут с низа атмосферной колонны К-3 с температурой 350°С насосом Н-2 через клапан-регулятор уровня в колонне подается для нагрева в мазутный змеевик печи П-2. Температура мазута на выходе из печи П-2 регулируются клапаном на трубопроводе подачи топливного газа к форсункам печи.

Нагретый до 390…405°С мазут из печи П-2 поступает на 2 тарелку вакуумной колонны К-5. Вакуумная колонна оборудована 12 клапанными тарелками, в том числе двумя тарелками в отгонной части. Сверху вакуумной колонны газы разложения и пары углеводородов с температурой 190…200°С поступают в водяной конденсатор. Сконденсировавшийся нефтепродукт из него стекает в барометрическую емкость, а несконденсированные газы отсасываются двухступенчатым пароэжекторным насосом.

Гудрон с температурой 360…400°С из колонны К-5 насосом прокачивается последовательно через теплообменники и с температурой 150…180°С направляется по «жесткой» схеме в окислительную колонну К-1 или емкость гудрона. Часть гудрона с температурой 240…255°С возвращается вниз вакуумной колонны для снижения температуры. Битум из колонны с температурой до 260°С насосом откачивается в емкости готового битума. Откачка нефтепродуктов производится поочередно по мере их накопления в емкостях.

Для охлаждения нефтепродуктов, насосов, компрессоров на установке используется система оборотного водоснабжения, включающая насосы, градирню с бассейном и водопроводы. Вода насосом из бассейна подается на установку для охлаждения насосов, компрессоров, в холодильники, пройдя которые возвращается на градирню, где за счет распыления и контакта с организованными потоками воздуха охлаждается и сливается в бассейн. Подпитка системы водой осуществляется из сети противопожарно-производственной воды, подача воды в которую происходит из водопровода. Уровень воды в бассейне регулируется клапаном-регулятором на линии подпитки системы. Расход свежей воды на установку регистрируется расходомером.

Необходимость регулирования производительности вентиляторов теплообменных установок типа АВЗ или АВГ вытекает из самой конструкции данных аппаратов охлаждения. При этом регулирование дросселированием ведет к значительному перерасходу электроэнергии в сравнении с возможным оптимальным по энергопотреблению режимом работы электропривода. Кроме того, при значительных отрицательных температурах (ниже –25°С) может происходить полное промерзание трубок с нефтепродуктом даже при закрытых жалюзях.

Возникает аварийный режим, требующий полной остановки технологической цепи по выпуску продукции. Стоянка же вентилятора ведет к резкому возрастанию температуры нефтепродукта и возможному взрыву. Поэтому очевидна технологическая необходимость плавного регулирования скоростью вращения вентилятора градирни.

Таким образом, рассмотренные особенности технологических процессов и отдельного оборудования в нефтеперерабатывающей и нефтехимической промышленности определяют адаптированный выбор конкретной структуры водооборотных систем с необходимостью ее комплексной автоматизации в рамках АСУ ТП предприятия [1–3].

Примеры систем водооборота в химической промышленности и производстве минеральных удобрений

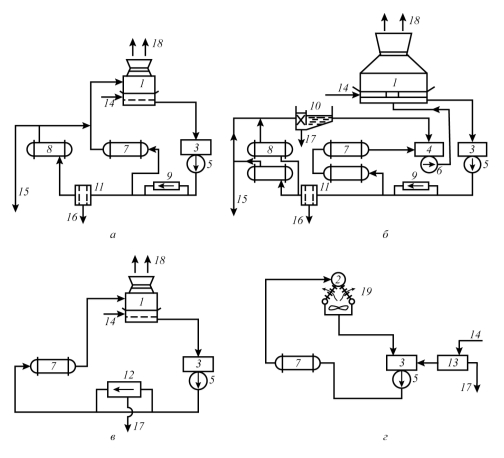

Некоторые варианты систем оборотного водоснабжения предприятий химической, горнодобывающей промышленности и производства минеральных удобрений приведены на рис. 7. Системы могут быть:

- открытыми (рис. 7, а, б), за счет применения испарительных градирен с охлаждением воды при непосредственном контакте с атмосферным воздухом и сбросом части воды в источник в виде продувки;

- открытыми замкнутыми (рис. 7, в), когда продувка системы исключена или часть оборотной воды очищается на байпасе (3–10%) от растворимых примесей и загрязнений и возвращается в систему;

- закрытыми замкнутыми (рис. 7, г), когда применяются радиаторные градирни с охлаждением воды без непосредственного контакта с воздухом (теплообмен через стенки труб).

а – открытая с одним подъемом воды; б – открытая с двумя подъемами; в – открытая замкнутая; г – закрытая замкнутая; 1 – испарительная градирня; 2 – радиаторная градирня;

3, 4 – резервуары охлажденной и нагретой воды;

5, 6 – насосы; 7, 8 – технологические аппараты; 9 – установка стабилизационной обработки воды; 10 – нефтеловушка;

11 – напорный фильтр; 12, 13 – установки для корректировки минерального состава и умягчения воды; 14 – добавочная вода; 15, 16 – продувочная и промывочная воды; 17 – шлам; 18 – нагретый и насыщенный паром воздух, капельный унос; 19 – нагретый воздух

СНиП 2.04.02–84 ориентирует на проектирование систем водоснабжения с оборотом воды, общим для всего предприятия или в виде замкнутых циклов для отдельных цехов и установок. Чаще всего предусматривается один подъем воды без разрыва струи на технологических установках с обеспечением напора и подачи воды в градирню (см. рис. 7, а). Остаточный напор воды на отметке размещения водораспределительной системы градирни должен обеспечивать нормальную работу водоразбрызгивающих сопел и определяется их конструкцией (не менее 1 м вод.ст. для ударных сопел и 3 м вод.ст. для центробежных).

Система оборотного водоснабжения с двумя подъемами (см. рис. 7, б) применяется, если конструкцией установки диктуется разрыв струи или необходимость очистки горячей оборотной воды перед поступлением на градирни. Устройство двух насосных станций заметно удорожает строительство и эксплуатацию системы.

В системах с продувкой (рис. 7, а, б) схемы очистки продувочных вод должны обеспечивать ликвидацию вредных и утилизацию полезных веществ. Необходимо также предусмотреть сброс шламов из водосборных бассейнов градирни в шламонакопители или другие сооружения для ликвидации. Удаление шламов из градирен производится через специальные донные грязевые трубопроводы или с помощью гидроэлеваторов и насосов по напорным трубопроводам.

В замкнутых системах для компенсации безвозвратных потерь воды целесообразно использовать очищенные производственные и бытовые сточные воды, а также аккумулированный поверхностный сток. При использовании очищенных сточных вод в качестве добавочной воды технологическая схема системы водоснабжения, методы очистки и качество очищенных вод должны быть согласованы с органами Минздрава РФ.

Закрытые системы (см. рис. 7, г) обычно работают на обессоленной воде или на конденсате, поскольку потери воды в них на испарение, капельный унос и продувку отсутствуют.

Положительный опыт реализации проектов АСУ водооборотными системами с вентиляторными градирнями и представленные методики автоматизации целесообразно широко использовать для самых разнообразных технологических процессов и систем в нефтяной и нефтехимической промышленности.

Список литературы

- Крюков О.В., Киянов Н.В. Электрооборудование и автоматизация водооборотных систем предприятий с вентиляторными градирнями. Нижний Новгород: Нижегород. гос. техн. ун-т, 2007.

- Крюков О.В. Автоматизированная система энергосберегающего управления водооборотными системами с градирнями// Газовая промышленность. 2011. №8.

- Пужайло А.Ф., Савченков С.В., Репин Д.Г., Крюков О.В. и др. Энергетические установки и электроснабжение объектов транспорта газа/Под ред. к.т.н. О.В. Крюкова. Нижний Новгород: Вектор ТиС, 2013.