Автор: А.Н. Дроздов (РГУ нефти и газа имени И.М. Губкина).

Опубликовано в журнале Химическая техника №10/2014

В связи с необходимостью повышения степени утилизации попутного нефтяного газа (ПНГ) в ряде районов производится строительство дополнительных компрессорных станций (КС) для нагнетания ПНГ с промыслов в газопроводы до газоперерабатывающих заводов. Увеличение объемов транспорта ПНГ ведет к росту давления в газопроводах. Это является серьезной проблемой для нефтяных промыслов с небольшими объемами добычи ПНГ. Если ранее при невысоких давлениях в газопроводах имелась возможность непосредственной подачи ПНГ из сепарационных установок (СУ) промыслов в газопроводы, то в дальнейшем рост давления в газопроводах вследствие запуска КС превышает максимально допустимые давления сепарации на СУ. Для транспорта ПНГ без осложнений необходимо повысить давление подачи ПНГ в газопроводы с сепарационных установок. Из-за небольших объемов перекачки ПНГ строительство для этих целей дорогостоящих компрессорных станций является нерентабельным. Решить проблему может установка не требующих больших капитальных вложений, простых по конструкции и надежных насосно-эжекторных систем.

В состав таких систем входят струйные аппараты (эжекторы), насосы для привода эжекторов в действие, а также сепараторы, трубопроводная арматура, контрольно-измерительные приборы и т.п.

Так, на одном из месторождений Урало-Поволжья текущее давление в СУ нефтепромысла, откуда ПНГ подается в газопровод, составляет 0,3 МПа. После ввода в эксплуатацию компрессорных станций на двух близлежащих промысловых объектах давление в газопроводе возрастет до 0,8 МПа. Вследствие небольших объемов добычи ПНГ на нефтепромысле (4 146…6 307 м3/сут) строительство КС для повышения давления ПНГ экономически нецелесообразно. Вместе с тем расчеты по методике, изложенной в работе [1], показывают, что применение насосно-эжекторной системы позволит успешно осуществить нагнетание ПНГ из СУ в газопровод.

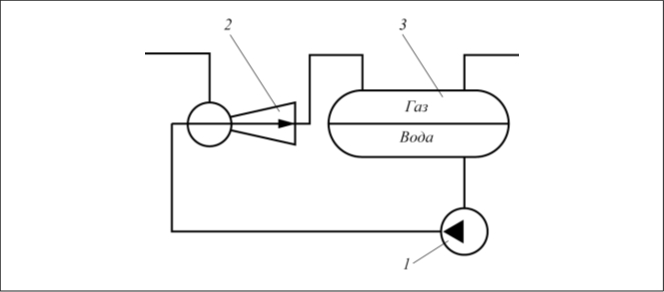

Схема насосно-эжекторной системы для данного случая показана на рис. 1. Насос 1 нагнетает воду в сопло эжектора 2, который откачивает попутный газ из СУ нефтепромысла. После эжектора 2 смесь с повышенным давлением направляется в сепаратор 3, где происходит отделение газа от воды. Газ далее идет на осушку и затем направляется в газопровод.

Вода, перекачиваемая по замкнутому контуру системы, нагревается при прохождении через насос 1. Поэтому целесообразно охладить рабочую жидкость – воду в теплообменнике, нагревая при этом для снижения вязкости продукцию добывающих скважин, поступающую после СУ в нефтепровод. Поскольку при циркуляции вода смешивается с газом и вследствие этого частично испаряется, по мере необходимости следует осуществлять подпитку сепаратора 3 водой.

Рассчитанные по методике [1] параметры составляют: рабочее давление перед соплом эжектора – 4,63 МПа, коэффициент инжекции струйного аппарата – 4,7, расход рабочей жидкости – 381,5 м3/сут. КПД эжектора в оптимальном режиме достигает 42%.

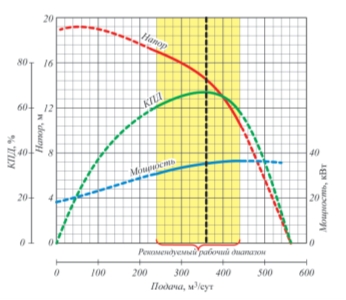

Наиболее подходящим для привода эжектора в этих условиях является 32-ступенчатый энергоэффективный насос ЭЦН7А-360Э-465 производства ЗАО «Новомет-Пермь».

Потребляемая мощность на пресной воде плотностью 1000 кг/м3 составляет 28,3 кВт. Характеристика ступени данного насоса приведена на рис. 2. Регулирование работы насоса осуществляется с помощью частотного преобразователя.

Во многих случаях на промысловых объектах в прежнее время было установлено оборудование, которое в текущих условиях эксплуатации не работает и находится в резерве.

При его использовании можно совмещать циркуляционную и прямоточную схемы насосно-эжекторных систем, что позволит обойтись без теплообменников для охлаждения рабочей жидкости.

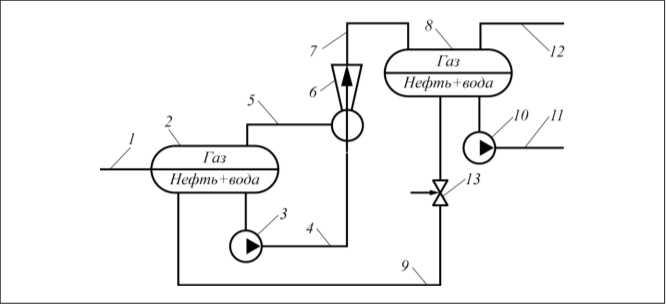

Система, которую можно при этом смонтировать на дожимной насосной станции (ДНС) для повышения давления газа с 0,3 до 0,8 МПа показана на рис. 3. Она работает следующим образом. Водонефтегазовая смесь по линии 1 поступает в сепаратор 2, где под давлением 0,3 МПа разделяется на газ и жидкость. Насос 3 нагнетает жидкость по линии 4 в сопло эжектора 6, который откачивает газ из сепаратора 2 по линии 5 и направляет газожидкостную смесь под давлением 0,8МПа по линии 7 в сепаратор 8, в котором происходит отделение газа от жидкости. Насос 10 нагнетает жидкость с расходом, равным суммарной производительности добывающих скважин ДНС, и давлением 3,5 МПа в нефтепровод 11. По перепускной линии 9 жидкость с расходом, равным разности подач насосов 3 и 10, возвращается через регулируемую задвижку 13 в сепаратор 2. Газ с повышенным давлением из сепаратора 8 идет в газопровод 12. Рабочей жидкостью эжектора в данном случае является водонефтяная эмульсия.

Используя данную схему, можно утилизировать различные объемы попутного газа. Например, расчеты по методике [1] показывают, что для сжатия газа с 0,3 до 0,8 МПа с расходом 52 000 м3/сут для привода эжектора необходим насос ЦНС180-420. При этом не требуется теплообменник, так как рабочая жидкость непрерывно охлаждается при смешивании с продукцией добывающих скважин, перекачиваемой дожимной насосной станцией в нефтепровод.

Следует отметить, что насос 10 типа ЦНС необходимо снабдить торцевым уплотнением вместо сальника, чтобы обеспечить работу без утечек по валу при давлении на входе 0,8 МПа.

Кроме того, газ, идущий из сепаратора 8, перед подачей в газопровод 12 целесообразно дополнительно осушить [2] для отделения влаги и конденсата. Это позволит уменьшить проблему образования жидкостных пробок в пониженных местах трассы газопровода.

Таким образом, нагнетание ПНГ с применением насосно-эжекторных систем позволяет решить проблему утилизации попутного нефтяного газа на месторождениях с небольшими объемами его добычи, где строительство дорогостоящих компрессорных станций экономически нерентабельно.

Список литературы

- Донец К.Г. Гидроприводные струйные компрессорные установки. М.: Недра, 1990.

- Ширковский А.И. Разработка и эксплуатация газовых и газоконденсатных месторождений. М.: Недра, 1987.