Автор: А.В. Толстых, В.В. Котов, И.В. Партанский, М.И. Таджиев (АО «Нефтегазавтоматика»)

Опубликовано в журнале Химическая техника №2/2017

Современное человечество находится на таком этапе своего развития, когда создание новых высокотехнологичных промышленных производств, использующих в процессе своей деятельности экологически опасное сырье, технологические процессы и оборудование, выбрасывают в окружающую среду в большом количестве загрязняющие вещества, оказывающие негативное влияние непосредственно на производственный персонал этих предприятий, население, а также окружающую среду, в том числе растительный и животный мир.

Предпринимаемые в последние десятилетия наиболее развитыми (в промышленном отношении) странами меры, заставляющие их неуклонно увеличивать расходы на экологическую безопасность, в том числе на технические средства, обеспечивающие экологический контроль за наиболее опасными в этом плане предприятиями потребовали ужесточить законодательные меры в этом направлении.

Российская Федерация, осуществляя в этом направлении согласованную с мировым сообществом политику, приняла ряд законодательных и нормативных актов, среди которых особо выделяется Федеральный закон №219-ФЗ [1].

В обеспечение этого Федерального закона был принят ряд постановлений и распоряжений Правительства РФ, определивших перечень областей применения наилучших доступных технологий [2], утвердивших критерии отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III, IV категорий [3].

Одним из основополагающих моментов, определенных в Федеральном законе №219-ФЗ и позволяющих получить реальную картину о реальном уровне экологической опасности объектов I категории, является требование о необходимости оснащения их стационарных источников выбросов автоматизированными средствами измерения и учета объема или массы выбросов вредных (загрязняющих) веществ, концентрации этих веществ в таких выбросах, а также техническими средствами передачи результирующей информации в Государственный Фонд данных экологического мониторинга.

Авторы настоящей работы в период с 2011 по 2014 годы принимали непосредственное участие в создании одной из первых отечественных Автоматизированных систем мониторинга выбросов (АСМВ), отвечающей требованиям упомянутого Федерального закона, внедренной в АО «Газпромнефть–Московский НПЗ» и отмеченной, по мнению представителей завода, как уникальная для российских нефтеперерабатывающих заводов[4]. Система успешно интегрирована в комплексную систему экологического контроля завода, а данные измерений в автоматическом режиме каждые 20 минут передаются в ГПБУ «Мосэкомониторинг».

Об опыте создания АСМВ было доложено на конференции [5], ее результативность достаточно широко освещалась в центральной печати России [6].

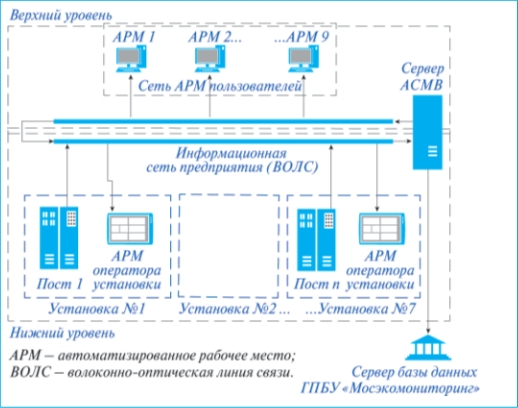

Основные положения, положенные в основу созданной АСМВ АО «Газпромнефть-Московский НПЗ»: АСМВ была построена как двухуровневая (рис. 1). Нижний уровень – семь автоматизированных стационарных постов контроля (АСПК) источников выбросов – дымовые трубы. Верхний – сервер АСМВ и сеть автоматизированных рабочих мест (АРМ) пользователей (операторные технологических установок – семь АРМов, отдел охраны окружающей среды – одно АРМ, диспетчерская завода – одно АРМ).

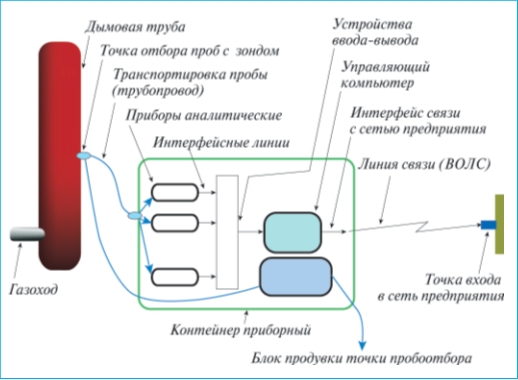

В данном случае АСПК (рис. 2), оснащенный средствами пробоотбора из источников выбросов, транспортировки проб к аналитическим средствам, расположенным в контейнере поста (с системой жизнеобеспечения), средствами обработки данных пробоотбора и передачи результатов измерений на верхний уровень, является некой локальной АСМВ.

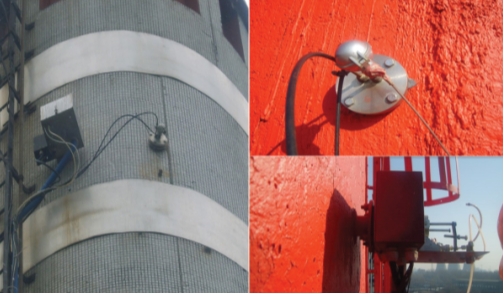

Примеры практической реализации АСПК АСМВ АО «Газпромнефть-Московский НПЗ» приведены на рис. 3. Пример реализации одной из остро стоящих задач при создании АСМВ – организации пробоотбора на дымовых трубах источников выбросов – на рис. 4.

Вместе с тем авторы считают, что опыт создания первой АСМВ выявил и определенные проблемы, связанные как с проектированием подобных систем, так и с их эксплуатацией. В первую очередь это касается такого важного этапа работ, как обследование объекта автоматизации, к которому относятся и сами источники выбросов, и подразделения предприятия, в которых находятся его серверные, рабочие места предполагаемых потребителей информации, требования по энергообеспечению и подводу информационных сетей к стационарным постам контроля выбросов, наличие площадок их размещения в непосредственной близости у источника выбросов (дымовой трубы), наличие/отсутствие лестниц и площадок на дымовых трубах. Особое внимание следует уделить наличию необходимой (в том числе разрешительной) документации на дымовые трубы, согласованию принимаемых решений с надзорными органами, в том числе по организации точек пробоотбора на источниках выбросов, методического обеспечения аналитического контроля.

Отметим, что недостаточность времени на проведение этих работ может сказаться как на результативности принимаемых в дальнейшем проектных решений, так и на их технической реализации.

На наш взгляд, с рядом проблем, с которыми столкнулись авторы данной работы, придется встретиться разработчикам АСМВ в период проектирования, внедрения и эксплуатации, которых можно было бы избежать с учетом опыта работы в АО «Газпромнефть-Московский НПЗ», либо предусмотреть заранее и эффективно их решить, начиная с этапов проектирования системы.

Сложности, с которыми сталкиваются специалисты, были учтены во время детального обследования в 2016 г. (с участием авторов) одного из ведущих нефтеперерабатывающих заводов России в процессе проведения предпроектных работ по созданию на заводе пилотного варианта АСМВ. По итогам обследования 39 стационарных организованных источников выбросов были обоснованно выбраны девять, предлагаемых к включению в пилотный проект АСМВ завода.

Обследованию предшествовал этап подготовки, включающий разработку и согласование опросных листов для получения максимально возможных сведений, подлежащих дальнейшему использованию в процессе проектирования АСМВ.

Пути решения возникающих проблем были изложены в Информационно-техническом справочнике по наилучшим доступным технологиям. «Общие принципы производственного экологического контроля и его метрологического обеспечения» [7]. В справочнике также содержатся сведения по подбору оборудования, обеспечивающего легитимность измерения выбросов, и пробоотборного оборудования, используемого в процессе их контроля.

С учетом опыта создания АСМВ в АО «Газпромнефть-Московский НПЗ», а также информации, полученной в ходе обследования более чем 15 промышленных предприятий и подготовки для них соответствующих технико-коммерческих предложений, удалось сформировать следующие предложения, касающиеся необходимости проведения предпроектных работ (ППР), в основе которых лежит этап обследования:

1. Необходимость проведения (и выделения отдельных подэтапов) ППР, прежде всего, связана с сокращением времени выполнения проектных работ в целом и подготовки обоснованного задания на проектирование (ТЗ договора на разработку проектной документации АСМВ). При этом в процессе выполнения ППР необходимо получить максимально возможные сведения об объекте автоматизации, выявить возможные проблемы, которые могут возникнуть во время проектирования, провести сбор исходных данных, необходимых для обоснования принимаемых решений.

2. Учитывая изложенное, основные этапы и задачи ППР будут иметь следующий вид:

- обследование существующих установок на предмет их реконструкции;

- сбор исходных данных для проектирования и составления перечня необходимых монтажных работ;

- учет требований промышленной безопасности при размещении оборудования во взрывоопасных зонах;

- выбор площадок (мест установок) под посты контроля выбросов;

- предварительная проработка технических решений по организации пробоотбора, выполнению отверстий в трубах под пробоотборные устройства и датчики измерения физических параметров потока дымовых газов и монтаж соответствующих фланцев, крепление газовой (пробоотборной) магистрали к трубе;

- сбор исходных данных для дооснащения дымовых труб площадками и лестничными маршами (там, где это необходимо);

- предварительная проработка технических решений по передаче сигналов от охранно-пожарного оборудования поста соответствующим службам завода;

- предварительная проработка технических решений по подаче газов (воздух, азот) из магистралей установки завода (если они есть) в пост АСМВ;

- получение информации для технических условий на подключение к коммуникациям завода;

- подбор возможных субподрядчиков, имеющих право выполнять СМР на установках завода (СМР на дымовых трубах, СМР по энергообеспечению постов, СМР по прокладке локальных систем передачи информации) и предварительная проработка вопросов оценки возможной стоимости работ (запросы ТКП или локальных смет);

- предварительные переговоры на привлечение ИТ-специалистов для проектирования раздела СС (передача информации в операторную установки и через сервер завода пользователям верхнего уровня АСМВ);

- уточнение требований к измеряемым характеристикам потока дымовых газов, в частности к максимально возможным значениям концентрации загрязняющих веществ, исходя из возможных состояний технологических режимов установок;

- предусмотреть возможность совместного контроля измеряемых параметров выбросов и технологических режимов работы установок.

Список литературы

1. Федеральный закон от 21.04.2014 №219-ФЗ «О внесении изменений в Федеральный закон «Об охране окружающей среды» и отдельные законодательные акты Российской Федерации».

2. Распоряжение Правительства Российской Федерации от 24 декабря 2014 г. №2674-р «Перечень областей применения наилучших доступных технологий».

3. Постановление Правительства Российской Федерации от 28 сентября 2015 г. №1029 «Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду к объектам I, II, III и IV категорий».

4. Ерохин Ю.Ю., Богова М.Н. Экологическая модернизация на нефтеперерабатывающем заводе//Экология производства. 2016. №1.

5. Толстых А.В., Партанский И.В., Таджиев М.И. Комплексная автоматизированная система экологической и промышленной безопасности опасных производственных объектов//Сборник докл. IV Межд. конф. «Экологическая безопасность в газовой промышленности». М.: ООО «Газпром ВНИИГАЗ», 2015.

6. На трубах Московского НПЗ заработали датчики//Комсомольская правда. 10.04.2015.

7. Информационно-технический справочник по наилучшим доступным технологиям «Общие принципы производственного экологического контроля и его метрологического обеспечения».