Автор: А.А. Багаутдинов (компания Nalco Champion)

Опубликовано в журнале Химическая техника №11/2017

В настоящее время перед нефтеперерабатывающими, нефтехимическими и химическими предприятиями в России ставится задача сокращения сроков плановых остановочных ремонтов и повышение безопасности их проведения, а также увеличения сроков межремонтных периодов работы установок. Таким образом, перед главными инженерами предприятий (в основном они являются главными ответственными лицами безопасного проведения работ на производственных объектах) встает дилемма: с одной стороны, необходимо обеспечить качественное проведение процедур останова, ремонта и пуска производства, а с другой – необходимо выполнить требование владельцев акционерного капитала уменьшить сроки останова предприятия, дабы быть конкурентными на все более ужесточающемся рынке.

В связи с этим компания Nalco Champion несколько лет назад предложила нефтеперерабатывающим и нефтехимическим предприятиям России технологию химической подготовки оборудования к ремонту или осмотру EnterFast (Enter – «войти», fast – «быстро», т.е. «быстрый вход», что поясняет принципиальную цель данной программы).

С целью лучшего понимания возможности технологии EnterFast опишем некоторые азбучные для технологов определения процессов очистки. Подготовка оборудования к ремонту по назначению может быть определена как дегазация (освобождение от паров углеводородов, газов, аэрозолей) и как непосредственно очистка (удаление различных загрязнений, смол, нефтешламов, кокса и т.п.).

Традиционно дегазация оборудования осуществляется подачей водяного пара, азота и (или) с помощью естественной или искусственной вентиляции воздуха.

В стандартном понимании очистка оборудования – это механическое воздействие на загрязнения, которое в свою очередь может быть ручное (скребок, совок, лопата) или механизированное (водоструйные или «пескоструйные» агрегаты) с последующим удалением загрязнения из аппаратов. В случае значительного загрязнения аппарата – применение древесной щепы (опилок) и бульдозера.

Отдельным способом очистки является химическая очистка оборудования с помощью растворения (или эмульгирования) загрязнений в воде, углеводородах или химических растворах.

На успешное проведение процесса очистки или дегазации оборудования влияют четыре основных фактора:

- время проведения процесса подготовки оборудования;

- температура проведения процедуры очистки или дегазации;

- применение механизмов или ручного труда;

- применение растворителей или химических реагентов.

Технология EnterFast – это повышение значимости такого фактора очистки оборудования, как применение химических реагентов с целью существенного уменьшения значимости оставшихся трех.

Применение специализированных химических реагентов дает возможность:

- cократить время подготовки оборудования на несколько часов или несколько суток (для нефтяных резервуаров – на десятки суток);

- уменьшить или полностью исключить дальнейшую механическую очистку оборудования, что минимизирует или не потребует нахождение работников в опасных условиях труда и позволит более оперативно подготовить оборудование к пуску производства;

- снизить температуру процедуры очистки оборудования, как следствие, уменьшить энергозатраты и время, необходимое для последующего охлаждения оборудования до требуемой температуры;

- уменьшить отходы производства. Существенный экономический эффект достигается за счет извлечения из тяжелых загрязнений или нефтешлама углеводородной фазы и возращения ее в технологический процесс в качестве топлива или в качестве сырья производства.

На еще одном преимуществе применении технологии EnterFast хотелось бы остановиться более подробно.

Сульфид железа (пирофорное железо) является стандартным побочным продуктом на нефтеперерабатывающих заводах, а также на нефтехимических предприятиях, в технологических потоках которых есть примеси серосодержащих соединений.

Основной механизм образования сульфида железа в технологическом оборудовании:

Fe2O3 + 3H2S → 2FeS + 3H2O + S.

Существует много различных форм сульфида железа. Пирофорный сульфид железа представляет уникальную форму, которая вступает в экзотермическую реакцию с кислородом – он начинает медленно гореть без источника огня и может зажечь любой потенциальный источник воспламенения, находящийся в оборудовании, что является одной из причин возгораний при проведении капитальных ремонтов установок.

Экзотермическая реакция между сульфидом железа и воздуха

4FeS + 3O2 → 3Fe2O3 + 4S + выделение тепла;

4FeS + 7O2 → 2Fe2O3 + 4SO2 + выделение тепла протекает быстро.

Не удаленные из емкости углеводороды поддерживают горение, приводящее к пожару. Очистка с использованием реагентов предназначена для удаления большинства источников воспламенения и самого сульфида железа.

Линейка продуктов, входящих в технологию EnterFast, представлена несколькими отличными по своему функциональному значению реагентами, а также используемыми вместе с реагентами разбавителями (см. таблицу).

| Реагент | Разбавитель | Примечание |

| EC9**0G | Ароматические фракции углеводородов, тяжелая нафта, пироконденсат | Очистка оборудования (колонн, емкостей, теплообменников) от тяжелых смолистых загрязнений на нефтеперерабатывающих и нефтехимических заводах |

| EC9**2A | Вода или паровой конденсат | Очистка резервуаров и другого технологического оборудования. Имеет повышенную эффективность при комнатной температуре |

| EC9**3A | Углеводородный растворитель | Очистка резервуаров и другого технологического оборудования. Имеет повышенную эффективность при комнатной температуре |

| EC9**8B | Вода, водяной пар или паровой конденсат | Дегазация технологического оборудования (колонны, емкости, теплообменники, резервуары) |

| EC3**8A | Подается в технологический поток без разбавителя | Очистка от полимеров колонн щелочной очистки углеводородных газов |

| EC3**8A | Подается в технологический поток без разбавителя | Очистка от тяжелых загрязнений в процессе эксплуатации оборудования |

Необходимо отметить, что реагенты, их дозировка и температура проведения процессов очистки и дегазации подбираются специалистами компании (поэтому полные наименование реагентов не приводятся) с учетом условий заказчика и требований, изложенных в техническом задании, подготовке которого следует уделять особое внимание.

Приведем примеры применения технологии EnterFast в 2017 г.

Одному из заказчиков требовалось полностью заменить внутренние устройства ректификационной колонны объемом более 800 м3 во время остановочного ремонта. В связи с большим объемом работ необходимо было максимально сократить срок подготовки оборудования. Специалистами компании Nalco Champion была разработана программа с применением одного из реагентов EnterFast, который подавался в поток пара. Данная программа была реализована силами самого завода.

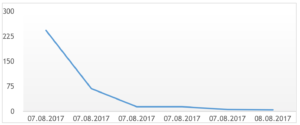

С целью оценки качества подготовки оборудования во времени и определения завершения процесса подготовки осуществлялся анализ парового конденсата на содержание ароматических углеводородов.

Оборудование (колонна, ее кипятильники, конденсатор, рефлюксная емкость, а также трубопроводы обвязки технологического узла до всасывания насосов) было подготовлено за 19 ч. Работники подрядной организации, осуществлявшей работу по замене внутренних устройств, отметили значительное улучшение условий работы, что обусловило быстрое проведение работ по замене внутренних устройств.

Другим примером является выполнение задачи по очистке оборудования узла первичного фракционирования и подготовки пирогаза от тяжелой смолы пиролиза и подготовке узла к внутреннему осмотру в период остановочного ремонта.

В связи с отсутствием у заказчика собственного мобильного дозировочного оборудования работы выполнялись компанией Nalco Champion под «ключ»: была разработана программа очистки с применением химических реагентов и организована работа по их непрерывному дозированию в процессе очистки и дегазации.

При оценке рисков и ситуации в целом была предложена двухреагентная обработка данного узла: первый реагент использовался для растворения и удаления из системы тяжелых углеводородов и загрязнений, второй – для удаления пирофорного железа и остатков растворителя оставшегося после применения первого реагента и дегазации оборудования.

В результате выполнения программы оборудование узла было подготовлено на двое суток быстрее, чем предполагалось без применения специализированных реагентов; технологическое оборудование было очищено от загрязнений, пирофорные соединения нейтрализованы.