Автор: И.Н. Антоненко (ООО «НПП «СпецТек»).

Опубликовано в журнале Химическая техника №11/2018

В 2018 г. исполнилось 40 лет с тех пор, как Стэнли Ноулан и Говард Хип в своем основополагающем исследовании [1] представили методологию RCM (Reliability Centered Maintenance). Их основная идея состояла в том, что правила обслуживания оборудования должны определяться последствиями отказа, а не только природой и параметрами самого отказа. Аналогичную идею мы находим у отечественных специалистов по надежности в публикациях того времени [2].

В стандарте [3] дан русскоязычный аналог RCM – надежностно-ориентированное техническое обслуживание (НОТО). И определено, что НОТО (RCM) представляет собой методологию выявления и выбора политик управления отказами. Политика управления отказами может включать действия по техническому обслуживанию и другие действия, к которым относятся изменения правил эксплуатации, конструктивные доработки, изменение методов, используемых при выполнении определенной работы ТОиР, обучение персонала, т.е. разовые преобразования по терминологии стандарта [4].

Таким образом, RCM – это методология выявления и выбора политик управления отказами и формирования из них программы работ, сочетающей различные действия по техническому обслуживанию и разовые преобразования, и отвечающей профилю рисков, связанных с отказами.

Для лучшего понимания идей RCM полезно напом-нить основные этапы развития этой методологии и определить ее место в рамках современной концепции управления физическими активами.

MSG-1 и MSG-2 – предшественники RCM

Истоки RCM следует искать во второй половине 20-го века в практике проектирования, производства и эксплуатации воздушных судов. До начала 1960-х годов в этой отрасли господствовало следующее представление: чем интенсивнее техническое обслуживание, тем безопаснее самолет. Общепринятым было убеждение, что для каждого элемента существует значение наработки, по достижении которого элемент нужно ремонтировать. Проблема лишь в том, чтобы правильно определить и не пропустить этот момент. Если же надежность не удовлетворяла требованиям, значит, нужно проводить обслуживание чаще.

Такой подход приводил к неизбирательному обслуживанию, когда исправные элементы без необходимости снимались по наработке и отправлялись в ремонт. Программы обслуживания разрастались, вместе с ними росли и затраты, но это не сопровождалось соответст-вующим ростом надежности. Многие виды отказов невозможно было предотвратить или снизить их интенсивность с помощью «правильных» капитальных ремонтов независимо от того, насколько интенсивно они выполнялись. В ряде случае надежность даже снижалась по причине эффекта «детской смертности».

Федеральное агентство гражданской авиации США (FAA) изучило опыт авиакомпаний, и он показал, что авиакомпаниям не удалось взять под контроль интенсивность отказов несмотря ни на какие изменения политики планового обслуживания и увеличение затрат. Из-за перегруженности работами по обслуживанию доступность флота значительно снизилась.

Авиакомпании были заинтересованы в оптимизации программ обслуживания с целью снижения издержек при обеспечении безопасности и поддержании летной годности. В этой связи в 1960 году была сформирована специальная группа, состоящая из представителей FAA и авиакомпаний, задачей которой стало исследование возможностей планового технического обслуживания. В итоге эта группа установила, что надежность и интервалы между ремонтами не обязательно взаимосвязаны, а вероятность отказа не обязательно увеличивается с возрастом. Это было прямым вызовом традиционной концепции, в рамках которой интервал между последовательными предупредительными ремонтами считался важным фактором отказоустойчивости.

В 1965 году была разработана методика принятия решений при формировании программы обслуживания, которая была усовершенствована в течение следующих нескольких лет. В 1968 году она нашла воплощение в документе «Справочник: оценка и разработка программ обслуживания», более известном как MSG-1. Последующее улучшение схемы принятия решений привело в 1970 году к созданию MSG-2.

Назначение MSG-1 и MSG-2 было в том, чтобы разрабатывать программу обслуживания самолетов до начала эксплуатации. Этими методиками не предусматривалось использование данных об эксплуатации для пересмотра программы обслуживания, и в этом состоит их существенный недостаток.

Целью MSG-1 и MSG-2 являлась разработка программы планового обслуживания, обеспечивающей минимум затрат без снижения безопасности и эксплуатационной готовности. Основное внимание в них уделено исключению избыточного обслуживания.

Логика MSG-1 и MSG-2 построена по принципу «снизу – вверх». Специальные команды промышленности и персонал FAA рассматривали каждый заменяемый агрегат на нижнем уровне устройства самолета, перебирали возможные работы по обслуживанию этого агрегата, и определяли, какая из них должна быть выполнена для обеспечения безопасности или для работоспособности скрытой функции, отказ которой неочевиден (как правило, это функция защиты – сигнализация, блокировка). Оставшиеся работы оценивались на предмет их целесообразности с точки зрения предотвращения экономических последствий отказа. При этом логика «снизу – вверх» не позволяла полностью исключить избыточное обслуживание.

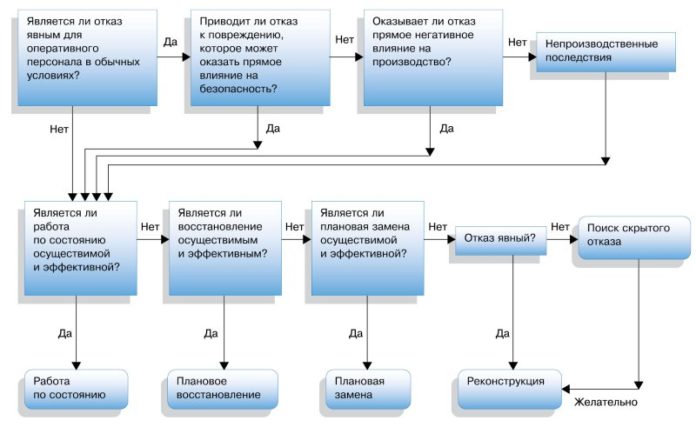

Упрощенная диаграмма принятия решений согласно MSG-2 [5] представлена на рис. 1. Вопросы 1, 2 и 3 на этой диаграмме применяются соответственно к каждому виду отказа агрегата, к каждой функции агрегата и к агрегату в целом.

Работы в MSG-1 и MSG-2 сведены к трем возможным:

- профилактическое обслуживание;

- обслуживание по состоянию;

- проверка состояния.

Самым важным новшеством MSG-1 и MSG-2 стало введение обслуживания по состоянию. Было разрешено воздушному судну пройти проверку состояния и отложить обслуживание до следующей проверки. Это уменьшило количество нерелевантных ремонтов, которые были основной причиной снижения надежности. Кроме того, избегая преждевременной замены узлов и агрегатов, находившихся в удовлетворительном состоянии, удалось сократить необходимые объемы запчастей.

В качестве примера эффективности использования этих документов приводится программа обслуживания Boeing-747, разработанная в United Airlines. В этой программе предусмотрено 66 000 человеко-часов на инспекции конструкций самолета, позволяющие обеспечить интервал между проверками в 20 000 часов. Традиционная же программа предполагала более 4 миллионов человеко-часов для достижения того же интервала между инспекциями на меньшем и менее сложном Douglas DC-8.

Помимо упомянутых выше недостатков, в MSG-1 и MSG-2 не учитывались должным образом скрытые отказы, не охватывались процедуры определения интервалов между работами и группирования работ в пакеты, не было правила принятия решений в тех случаях, когда элемент новый, и по нему отсутствует необходимая информация. Оставалась нерешенной проблема балансировки затрат и безотказности. Отказы с экономическими последствиями не различались по критичности. Не были рассмотрены критерии эффективности для различных стратегий обслуживания и последствий отказа. Анализ в рамках MSG-1и MSG-2 не был достаточно строгим и не давал надежных результатов.

Разработка RCM

Недостатки MSG-2 определили потребность в изменениях. Военным, которые заинтересовались этими разработками, важно было не снижение издержек, а уменьшение времени простоя техники в ремонтах.

В 1974 году Министерство обороны США выступило заказчиком работ в United Airlines по подготовке всеобъемлющего отчета по данной проблеме. За эту работу взялись сотрудники United Airlines Стенли Ноулан и Говард Хип, которые выпустили свой отчет в 1978 году [1] и назвали его «Reliability-Centered Maintenance».

Авторы отчета проанализировали большой объем данных по отказам, накопленный в United Airlines, и установили следующее. Вероятность отказа увеличивается с наработкой только у 11% исследованных элементов – в основном это простые элементы (шины, тормозные колодки, элементы конструкции самолета и другие). Отказы остальных 89% элементов не подчиняются модели износа, интенсивность их отказов после определенной наработки не изменяется.

Тем самым Ноулан и Хип на фактических данных обосновали ошибочность предположения, что характеристики всех отказов связаны с наработкой и что обслуживание всегда следует планировать, упреждая ожидаемое начало износа. Для 89% элементов назначение срока обслуживания исходя из наработки оказалось ошибочным.

Они также отметили следующее. Несмотря устоявшееся мнение о том, что надежность напрямую связана с интервалами между ремонтами, исследования показали, что традиционная политика профилактического обслуживания, помимо затрат, неэффективна в управлении отказами. Это произошло не потому, что интервалы недостаточно коротки, и, конечно же, не потому, что осмотры и демонтаж были недостаточно тщательными. Это было потому, что вопреки ожиданиям для многих элементов вероятность отказа фактически не увеличивалась с увеличением срока эксплуатации. Следовательно, политика технического обслуживания, основанная исключительно на некотором максимальном сроке эксплуатации, независимо от того, каков этот срок, будет иметь небольшое или никакое влияние на интенсивность отказов.

Поскольку универсальность профилактического обслуживания была опровергнута, потребовалось разработка методологии определения адекватных политик управления отказами и формирования программ обслуживания. Она и получила название Reliability-Centered Maintenance или RCM.

Ноулан и Хип сформулировали 6 этапов RCM:

Разбиение оборудования по категориям для сокращения объема анализа до разумных и управляемых размеров;

Выявление значимых элементов, отказ которых будет влиять на безопасность или иметь серьезные экономические последствия на уровне всего оборудования, или имеющих скрытые функции независимо от их значимости;

Определение требований к техническому обслуживанию каждого значимого или имеющего скрытую функцию элемента исходя из последствий отказа и выбор соответствующих предупредительных работ;

Выявление элементов, для которых нет технически осуществимой и целесообразной предупредительной работы, и выработка рекомендаций по изменению конструкции, если речь идет о безопасности, либо назначение этим элементам задач планового обслуживания до получения дополнительной информации;

Выбор консервативных начальных интервалов для каждой из работ и группировка работ с одинаковой периодичностью в пакеты обслуживания для минимизации числа остановок на ремонт,

Исследование технического состояния оборудования по ходу его эксплуатации для получения информации, необходимой для пересмотра первоначальных решений.

Этапы 2, 3 и 4 составляют суть RCM. Они предполагают определенную последовательность ответов на вопросы и наличие информации, необходимой для ответа в каждом случае. Если информация отсутствует, то предусмотрен ответ по умолчанию: указывается действие, которое наилучшим образом защитит оборудование, пока не появится информация для принятия другого решения. Поскольку первоначальная программа обслуживания разрабатывается до начала эксплуатации, важным элементом RCM является исследование технического состояния в ходе эксплуатации – процедура систематического сбора информации, необходимой для определения применимости и эффективности технического обслуживания. По мере накопления этой информации она служит основанием для пересмотра и уточнения первоначальной программы.

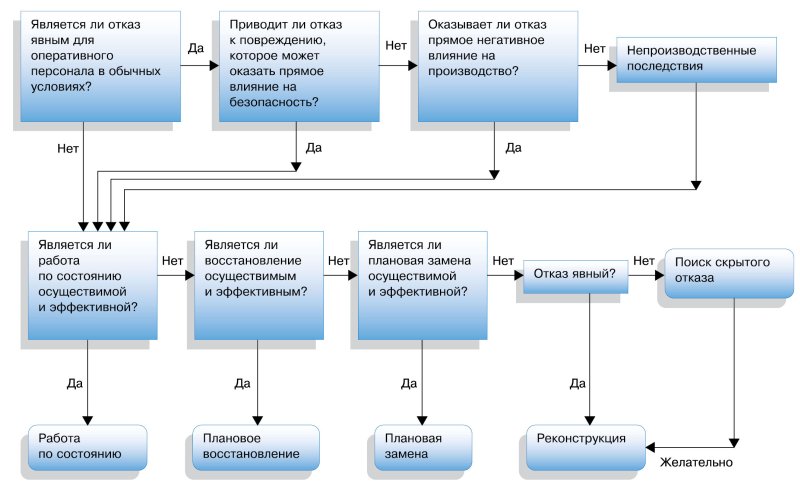

Методика RCM также использует диаграмму принятия решений, однако она сильно отличается от той, которая используется в MSG-2 (рис. 2).

Ключевые отличия RCM от MSG-1 и MSG-2:

- логика RCM построена по принципу «сверху – вниз», когда элементы для анализа изначально выбираются на уровне систем, а не «снизу – вверх», когда они выбираются на уровне агрегатов;

- логика RCM начинается с функциональных отказов систем и ведет к первопричине функционального отказа на нижнем уровне – таким образом, RCM концентрируется на сохранении функций систем вместо предотвращения отказов как таковых;

- RCM предполагает определение требований к политике управления каждым отказом вместо выбора работ из перечня возможных;

- введены критерии осуществимости и целесообразности (эффективности) предупредительных работ, первый из которых определяется характеристиками отказа и оборудования, второй – способностью работы снизить интенсивность или предупредить отказы, а при экономических последствиях еще и соотношением затрат на выполнение работы и цены предупреждаемых работой последствий;

- в RCM установлена определенная иерархия политик управления отказами, определение требований к ним всегда начинается с оценки осуществимости и целесообразности работ по состоянию, имеющих наивысший приоритет;

- RCM – это программа надежности, а не сокращения затрат на профилактическое обслуживание, в RCM не скрыта цель уменьшить объем работ или увеличить его, поэтому результаты RCM объективны.

По сравнению с MSG-1 и MSG-2 перечень возможных политик управления отказами в RCM дополнен поиском скрытых отказов и реконструкцией. Этот перечень в RCM с учетом иерархии выглядит следующим образом:

- работы по состоянию, включая плановые проверки;

- плановое восстановление;

- плановая замена;

- плановый поиск отказов;

- реконструкция,

- где политики 2 и 3 составляют содержание профилактического обслуживания, а плановое восстановление включает все виды работ, в результате которых происходит восстановление ресурса оборудования.

Другие важные новшества, введенные Ноуланом и Хипом в составе RCM, состоят в следующем. Введены понятия функции, функционального отказа и стандарта производительности, а сам функциональный отказ определен как несоответствие стандарту производительности. Введено понятие потенциального отказа как идентифицируемого физического состояния, которое указывает на то, что функциональный отказ неизбежен.

Экономические последствия отказа разделены на производственные и непроизводственные. Первые включают косвенные экономические потери (остановка производства, недовыпуск продукции, снижение качества), а также прямые затраты на ремонт отказавшего элемента. Вторые выражаются только в прямых затратах на ремонт.

Под влиянием RCM в 1980 году появился документ MSG-3, предназначенный для разработки начальных программ обслуживания пассажирских самолетов. Он позаимствовал из RCM логику анализа «сверху – вниз» и фокусировку на последствия отказа. В то же время диаграмма принятия решений в MSG-3 сильно отличается от RCM. Если RCM рекомендует в иерархии политик управления отказами выбирать первую подходящую, то MSG-3 не выстраивает иерархии и рекомендует каждый раз рассматривать все варианты перед выбором. В отличие от RCM, MSG-3 оценивает работу по поиску скрытого отказа на предмет осуществимости и целесообразности.

С 1978 года разработки Ноулана и Хипа начала активно применять военно-морская авиация США. В середине 1980-х годов на основе их отчета Министерство обороны США выпустило нормативные документы по применению RCM – по одному для армии и военно-воздушных сил, и два для военно-морского флота и морской авиации (например, MIL-STD-2173 – Требования RCM к военно-морским самолетам, системам вооружения и вспомогательному оборудованию). В 2000 году Великобритания ввела RCM-ориентированный Военно-морской инженерный стандарт DEF STAN 02-45 (NES 45).

Таким образом, Ноулан и Хип разработали хорошо структурированный логический процесс принятия решений для определения политик управления отказами в заданном операционном контексте. Однако их труд, начиная с терминологии и заканчивая примерами, был ограничен спецификой и потребностями авиации. Недостатки RCM были учтены при разработке RCM2, о чем будет сказано далее.

Примерно в это же время в СССР традиционная концепция обслуживания, основанная на модели износа, также была подвергнута критике [6]. Специалисты советского авиапрома установили, что подавляющее большинство отказов в межремонтный период носят внезапный характер и не зависят от наработки. Отсюда последовал вывод: резервирование, а не повышение надежности отдельных агрегатов, является гарантией безопасности полета.

Для того чтобы рост числа компонентов при резервировании не привел к росту продолжительности обслуживания и соответствующему снижению готовности, была разработана концепция «Проектирование с позиции надежности». Она предполагала реализацию программы обеспечения надежности (ПОН) в течение всего жизненного цикла самолета, начиная с проектирования. Одной из первых стала ПОН для самолета Ил-86.

Важным элементом концепции был принцип «безопасного разрушения или отказа» резервированного элемента. Вероятность и последствия такого отказа учитывались на стадии проектирования, что позволило эксплуатировать множество агрегатов до отказа (так называемая стратегия по контролю надежности) и тем самым снизить трудоемкость обслуживания, повысить интенсивность эксплуатации. Для реализации указанного принципа, а также выбора стратегии обслуживания для других отказов (по состоянию или профилактика) проводился анализ видов и последствий отказа (АВПО). Использовался и соответствующий понятийный аппарат – функциональный отказ, вид функционального отказа, последствия функционального отказа и т.д. [6].

Версия RCM2 и первые национальные стандарты

Несмотря на изначально авиационные корни RCM, многих специалистов заинтересовало ее применение в других отраслях. В их числе был Джон Маубрей с коллегами. Эта группа приступила к работе в начале 1980-х годов под руководством Стэнли Ноулана. Первоначально группа работала в ЮАР, где RCM была применена на угольных и алмазных шахтах. Впоследствии группа переехала в Великобританию и начала проекты в обрабатывающих отраслях промышленности. Позднее группа развернула деятельность и в других странах.

К середине 1990-х в активе группы были проекты на более чем 500 объектах в 32 странах мира во многих отраслях. По статистике, примерно в четверти случаев работы ограничились подготовкой руководителей высшего звена, около 65% проанализировали часть своего оборудования по методике RCM и в большинстве своем планировали дальнейший анализ если не всех своих активов, то основной их части, и около 10% организаций применили RCM ко всему оборудованию.

При этом с 1983 по 1990 год группа Маубрея применяла почти неизмененную версию RCM Ноулана и Хипа. В этот период все большее значение в мире стали придавать влиянию производственных процессов на окружающую среду. В исходной же версии RCM экологические последствия отказов рассматривались в контексте безопасности. На практике это означало, что многие экологические последствия, которые не представляли непосредственной и прямой угрозы безопасности, упускались из виду.

Поэтому в 1988 году Маубрей совместно с несколькими многонациональными организациями начал разработку более точного подхода к отказам, которые угрожали окружающей среде. В результате этой работы RCM эволюционировала в направлении строгого учета экологических последствий отказов.

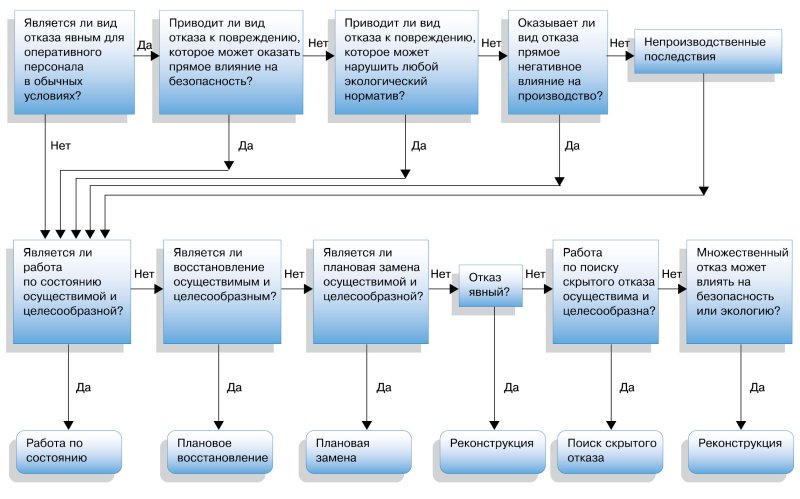

Итогом работы Джона Маубрея к середине 1990-х стала следующая версия RCM, известная как RCM2 [7]. Главной заслугой Маубрея стала адаптация RCM к применению в промышленности. Сегодня, когда говорят об RCM, имеют в виду именно RCM2. Основные новации RCM2 состоят в следующем:

- уточнены способы определения функций оборудования;

- экологические последствия отказов введены в рассмотрение;

- работа по поиску скрытых отказов стала оцениваться на предмет осуществимости и целесообразности;

- в диаграмме принятия решений появился вопрос о влиянии множественного отказа на безопасность и окружающую среду;

- разработаны более точные правила выбора политики управления отказами и интервалов между работами;

- изменена диаграмма принятия решений (рис. 3).

В RCM2, таким образом, перечень категорий последствий отказов дополнен экологическими последствиями и имеет следующий вид:

- последствия, влияющие на безопасность;

- последствия, влияющие на экологию;

- производственные последствия;

- непроизводственные последствия.

Цель RCM2 в том, чтобы определить, что должно быть сделано для гарантированного выполнения каждым физическим активом функций, ожидаемых от него в данных условиях эксплуатации.

Процесс RCM2 состоит из семи шагов, каждый из которых заключается в получении ответа на соответствующий вопрос:

Каковы функции актива и требования к ним в данных условиях эксплуатации?

Что является нарушением функции (функциональные отказы)?

Что вызывает отказ (виды отказа)?

Что происходит при отказе (влияние отказа)?

Какую значимость имеет отказ (последствия отказа)?

Можно ли что-то сделать для прогнозирования или предупреждения отказа?

Что делать, если нельзя прогнозировать или предупредить отказ?

В этот же период большое количество проектов, использовавших название RCM, имели мало общего с RCM. Например, Научно-исследовательский институт электроэнергетики (EPRI) и отраслевая исследовательская группа электроэнергетических компаний США, начиная с 1984 года, выполнили два таких проекта в атомной энергетике США [7].

Они исходили из того, что отрасль обеспечивает надлежащий уровень безопасности и надежности, но терпит убытки от избыточного обслуживания оборудования. В связи с этим их цель заключалась просто в снижении затрат на обслуживание, а не в повышении надежнос-ти, и они соответствующим образом модифицировали RCM. Причем настолько, что результат стал мало похож на RCM. То, что у них получилось, правильнее назвать оптимизацией планового обслуживания (planned maintenance optimization, PMO).

Тем не менее, этот модифицированный процесс был принят на отраслевом уровне в атомной энергетике США в 1987 году, а его вариации впоследствии были приняты французской EdF, другими отраслями энергетики и частично нефтяной промышленностью.

Свою роль сыграл и тот факт, что в течение 1990-х годов количество публикаций и конференций, посвященных техническому обслуживанию, увеличилось. Оказалось, что очень разным процессам присваивается одно и то же имя – RCM.

Все это вызвало определенную девальвацию понимания RCM. Когда какая-либо организация говорила, что ей нужно обучение RCM-процессу, она не знала, какой процесс ей предложат. А когда ВМС США попросили поставщиков использовать RCM при постройке кораблей, одна из компаний предложила по сути MSG-2. Компания настаивала на своем предложении, указывая, что в нем используется схема принятия решений, а значит, это RCM.

Возникла острая потребность в общепринятом стандарте. В 1996 году Общество автомобильных инженеров США (Society of Automotive Engineers, SAE) начало разработку стандарта на RCM-процесс и привлекло к этой работе RCM-сообщество авиации и флота, чтобы создать универсальный стандарт. В 1999 году работы были завершены, и SAE опубликовало стандарт SAE JA 1011. А в 2002 году был опубликован стандарт SAE JA 1012, представляющий собой руководство по применению SAE JA 1011. В 2004 году стандарты SAE были одобрены Регистром Ллойда для использования в судоходстве. В настоящее время действуют новые версии этих стандартов [8, 9]. Отечественный стандарт [4] построен на основе SAE JA 1011.

Особенность SAE JA 1011 в том, что он устанавливает лишь критерии, с которыми следует сравнивать процесс, а не описывает процесс полностью. Если процесс соответствует критериям, то его можно назвать RCM-процессом. Если не соответствует, то это не значит, что его нельзя использовать, но это значит, что термин RCM не должен применяться к этому процессу. Версия RCM2, разработанная Маубреем, легла в основу стандартов SAE.

Примерно в это же время Международная электротехническая комиссия разработала стандарт IEC 60300-3-11 на RCM-процесс, первая версия которого вышла в 1999 году. В настоящее время действует новая версия [10]. Разработан и отечественный стандарт [3], соответствующий IEC 60300-3-11. В основу этого документа положены принципы MSG-3, но он адаптирован для применения в промышленности и других отраслях, а не только в авиации. В IEC 60300-3-11, в отличие от MSG-3, введены в рассмотрение экологические последствия отказа. Однако по сравнению с SAE JA 1011 процесс принятия решений в IEC 60300-3-11 представляется менее строгим.

RCM3 и стандарты управления активами

В 1986 году Джон Маубрей основал компанию Aladon и создал сеть Aladon Network [11]. Сеть состоит из профессионалов в области надежности, сертифицированных в Aladon, которые обучают RCM и применяют RCM по всему миру уже более 30 лет. Еще при жизни Мубрея в Aladon началась разработка RCM3, которая длилась почти 10 лет.

Aladon выпустила RCM3 в апреле 2015 года, а в наиболее завершенном виде представила в книге [12]. Создание RCM3 стало ответом на критику, которая указывала на субъективный подход RCM2 к рискам и на плохую работу RCM2 при рассмотрении отказов защищаемых функций (например, функций, надежность выполнения которых повышена с помощью резервирования).

Хрестоматийным стал пример с основным и резервным насосом. Критики заявили, что, согласно процессу RCM2, отказ основного насоса не критичен, поскольку в этом случае защитное устройство (резервный насос) возьмет выполнение функции на себя. Тем самым процесс RCM2 ведет группу обзора к тому, что она надеется на резервный насос и выбирает политику корректирующего обслуживания (ремонт по отказу) для основного насоса. А это значит, что риск резко возрастает на время ремонта, когда основной насос вышел из строя, так как в течение этого периода функция выполняется резервным насосом без какого-либо резервирования. Риск оказывается недопустимым в ядерной, химичес-кой, нефтехимической и других отраслях, где тяжесть последствий множественного отказа очень велика.

Усовершенствованный RCM2 в этом случае рекомендует наряду с политикой «ремонт по отказу» для основного насоса проводить с достаточной частотой функциональные проверки резервного насоса, то есть контролировать его состояние, что приведет к уменьшению вероятности множественного отказа. Тем не менее, и это может оказаться неприемлемо, так как внезапный (неконтролируемый) отказ резервного насоса имеет ненулевую вероятность.

В связи с этим в RCM3 принята новая логика принятия решений, основанная на оценке рисков, причем подход RCM3 к управлению рисками основан на стандартах ISO 31000 и ISO 55000. Процесс RCM3 требует количественной оценки риска для принятий решений, и даже вопросы в рамках RCM3 ставятся иначе. Если в RCM2 ставится вопрос о том, может ли данный вид отказа привести к неприемлемым последствиям, то в RCM3 ставится вопрос – может ли данный вид отказа привести к неприемлемому риску. В рассмотренном примере с отказом основного насоса ответ в рамках RCM2 – НЕТ, в рамках RCM3 – ДА.

Понятие RCM в этих двух версиях также отличается. Если RCM2 говорит, что RCM – это процесс определения того, что необходимо сделать с активом для сохранения его функций при минимизации или недопущении последствий отказов, то RCM3 говорит, что это процесс определения того, что необходимо сделать с активом для сохранения его функций при снижении рисков до приемлемого уровня, поэтому Aladon называет RCM3 риск-ориентированным RCM (Risk-based RCM).

В соответствии с этой новой логикой в рассмотренном выше примере RCM3 рекомендует выбирать активные предупредительные политики управления отказом именно основного насоса, смещая внимание на сохранение его функций. Это снижает вероятность того, что резервный насос возьмет на себя функции основного и снижает риск. После определения политик управления отказами для каждого вида отказа в RCM3 фиксируется пересмотренный риск. Если он все же имеет неприемлемую величину, то должен последовать выбор подходящей политики управления отказом резервного насоса. Это могут быть функциональные проверки, работы по поиску отказа. Если и это не приведет к снижению риска до приемлемого уровня, то обязательной является реконструкция.

Концептуально RCM3 вписывает RCM в корпоративную политику управления рисками и обеспечивает согласованность RCM с управлением физическими активами в соответствии со стандартами ISO 55000.

Согласованность является одним принципов управления активами. Его суть в том, что цели, планы, технические и финансовые решения и сами действия с активами должны быть согласованы несмотря на то, что в управлении активами участвуют специалисты разного профиля, со своими интересами, понятийным аппаратом и взглядами на управление. Согласованность достигается благодаря тому, что первым шагом RCM3 становится описание контекста эксплуатации, который является частью контекста организации в системе управления активами. В RCM3 контекст эксплуатации становится входными данными процесса RCM, и все последующие решения на нем основываются.

Другие новации, которые отличают RCM3 от RCM2:

- анализ дефектов введен в рассмотрение, вырабатываются рекомендации по устранению дефектов как условие упреждающего повышения надежности;

- вид отказа определен не только как событие, которое вызывает функциональный отказ, но и как механизм, вызывающий состояния отказа – это делает удобной интеграцию с RBI, поскольку RBI также определяет виды отказа как «механизмы ухудшения/деградации»;

- влияние отказа разделено на три уровня: локальное, последующего уровня и конечное, что позволяет проводить различие между тем, что видит оператор, обслуживающий персонал, и тем, что видно руководству;

- если RCM2 рассматривает «скрытый отказ» и не разделяет его последствия на категории, из-за чего эксперты могут относиться ко всем скрытым отказам одинаково, то RCM3 оперирует понятием «скрытые последствия» и разделяет скрытые последствия на две категории – влияющие на безопасность и окружающую среду, и влияющие на производство;

- критерий целесообразности работы сформулирован как способность работы снизить риск, определенный количественно;

- RCM3 не только соответствует стандартам SAE JA 1011/1012, но и выходит за их пределы, включая в себя требования стандартов ISO 31000 и ISO 55000.

RCM3 имеет не семь, как RCM2, а девять шагов:

Каковы условия эксплуатации (контекст эксплуатации)?

Каковы функции актива и требования к ним в данных условиях эксплуатации?

Что является нарушением функции (состояния отказа)?

Что вызывает отказ (причины и механизм отказа)?

Что происходит при отказе (влияние отказа)?

Какую значимость имеет отказ (последствия отказа)?

Каковы физические и экономические риски, присущие отказу?

Можно ли что-то сделать для упреждающего управления рисками?

Что делать, если нельзя упреждающе управлять рис-ками?

RCM3 уже успешно апробирован крупными корпорациями на различных площадках. Однако сама Aladon признает, что RCM3 не заменяет RCM2, а основывается на RCM2 и рекомендуется к применению в отраслях с высоким риском.

При этом RCM2 по-прежнему является наиболее используемой методологией RCM во всем мире. Применяется эта методология и в российской нефтепереработке и нефтехимии [13, 14].

Перспективы развития RCM

Помимо рассмотренных версий RCM существуют и другие «ветви» развития этой методологии. Например, версия Нила Блума [15], одним из ключевых моментов которой является концепция потенциально критичных компонентов. Версия RCM-R [16] делает акцент на целостности и качестве данных об активах, классифицирует виды и причины отказа в соответствии с ISO 14224, вводит оценку рисков в соответствии с ISO 31000.

Тем не менее, существует главное направление развития – это, на наш взгляд, дальнейшая интеграция со стандартами ISO 55000 и управлением физическими активами. Процесс RCM должен быть «вписан» в более широкий контекст, в котором обслуживание осуществляется в рамках инженерно-экономической модели управления активами. Если сейчас в RCM принимаемые решения нацелены на сохранение функций актива, то в перспективе приоритеты изменятся.

Горизонт принятия решений должен стать равен длительности жизненного цикла актива. Сами решения должны приниматься с учетом прогнозируемой рентабельности актива, которая, в свою очередь, предполагает прогноз производительности и спроса на продукцию, оценку планируемых доходов и затрат, связанных с поддержанием функций актива и минимизацией рисков. В этом контексте высшим приоритетом RCM станет не сохранение функций активов, а максимизация ценности (value), получаемой организацией от своих физических активов.

Принятые таким образом решения должны анализироваться и при необходимости пересматриваться с привлечением оценки стоимости жизненного цикла (LCC). Это потребует интеграции со стандартами жизненного цикла IEC 60300-3-3 (2004), ISO 15663 и другими.

Список литературы

- Nowlan F.S., Heap H.F. Reliability-centered Maintenance. San Francisco: Dolby Access Press, 1978. 466 p.

- Нейман В.Г., Шапиро Б.В. Оценка критичности отказов технических устройств// Надежность и контроль качества. 1975. ¹10. С. 49–51.

- ГОСТ Р 27.606–2013. Надежность в технике. Управление надежностью. Техническое обслуживание, ориентированное на безотказность. М.: Стандартинформ, 2014. 34 с.

- ГОСТР 55.0.05–2016. Управление активами. Повышение безопасности и надежности активов. Требования. М.: Стандартинформ, 2016. 10 с.

- Maintenance control by reliability methods. Department of Transportation, Federal Aviation Administration, 1978. Advisory circular, ¹120-17А. 41 с.

- Проектирование, испытания и производство широкофюзеляжных пассажирских самолетов. Т.1, кн. 1/Под ред. Г.В. Новожилова и Б.Н. Соколова. М.: Машиностроение, 1980. 247 с.

- Moubray J. Reliability-centered Maintenance. Second Edition. NY: Industrial Press Inc, 1997. 426 p.

- SAE JA 1011:2009. Evaluation Criteria for Reliability-Centered Maintenance (RCM) Processes.

- SAE JA 1012:2011. A Guide to the Reliability-Centered Main-tenance (RCM) Standard.

- IEC 60300-3-11:2009. Dependability Management. Part 3–11: Application guide – Reliability centered maintenance.

- The Aladon Network: [сайт]. URL: http://www.thealadonnetwork.com (дата обращения: 02.11.2018).

- Marius Basson, Aladon. RCM3: Risk-Based Reliability Centered Maintenance. Third Edition. NY: Industrial Press, Inc., 2018. 500 p.

- Америк А., Микерин О. Безнадежность результатов без надежности//ITime. 2007. ¹4. С. 21–25.

- Амиров В.Р. Управление надежностью и целостностью оборудования – важный инструмент повышения эффективности бизнеса// PROнефть. 2018. ¹1(7). С. 77–80.

- Neil B. Bloom. Reliability Centered Maintenance: Implementation Made Simple. NY: McGraw-Hill, 2005. 291 p.

- Jesus R. Sifonte, James V. Reyes-Picknell. Reliability Centered Maintenance – Reengineered: Practical Optimization of the RCM Process with RCM-R. CRC Press, 2017. 349 p.