Автор: В.В. Буренин, Д.К Воробьев (МАДИ ГТУ).

Опубликовано в журнале Химическая техника №4/2018

Вредные химические соединения (вещества), попадая в организм человека даже в небольших количествах через дыхательные пути (основной способ проникновения), через кожу и пищеварительный тракт, нарушают его нормальную жизнедеятельность и могут привести к необратимым патологическим изменениям.

Состояние воздушной среды в производственных помещениях химических предприятий, особенно там, где ведутся переработка нефти, природного газа, угля, производство минеральных удобрений, кислот, щелочей, искусственных волокон, красителей и т.п., характеризуется наличием вредных для здоровья людей веществ: аэрозольных, газовых, радиоактивных, бактериальных и т.д.

Степень токсического воздействия на организм человека вредных примесей, содержащихся в воздухе производственных помещений, зависит не только от концентрации этих примесей, но и от времени их воздействия. В связи с этим особую актуальность приобретает проблема автоматического контроля содержания вредных примесей в воздухе рабочей зоны. Так как воздух рабочей зоны изменчив во времени и пространстве, для определения в нем вредных для здоровья человека примесей необходимо применение автоматических газоанализаторов, отличающихся высокой чувствительностью, точностью и избирательностью. Только в этом случае можно отбирать для анализа небольшие объемы воздуха и определять концентрации вредных примесей, выделяющихся мгновенно, а также быстро решать вопрос о степени опасности и вредности условий, создавшихся в воздухе производственных помещений [2].

Большая часть вредных примесей, содержащихся в воздухе производственных помещений, состоит из индустриальной пыли различного химического состава, состоящей из частиц диаметром меньше 1 мкм, ~10% – частицы диаметром 1…3 мкм и только 0,05-0,1% –частицы размером более 4 мкм. Частицы пыли попадают в органы дыхания человека, на слизистую оболочку органов зрения, кожу и частично могут попадать в желудочно-кишечный тракт. Крупность этих частиц пыли и их форма характеризуют степень их воздействия: чем меньше частицы пыли, тем глубже они проникают в дыхательные пути. Крупно- и средне- дисперсная пыль при диаметрах частиц от 1 до 12 мкм задерживается в верхних дыхательных путях органами дыхания. Мелкодисперсная и очень мелкодисперсная, наиболее вредная для организма человека (диаметры частиц менее 1мкм), попадая в легкие, может оседать там в альвеолярной области в количестве до 80% общего объема пыли.

Наиболее опасна для организма человека такая пыль, которая содержит частицы кварцевой, асбестовой пыли, пыли никеля и его соединений, пыли хрома и оксида свинца, которые являются фиброгенными, т.е. вызывающими легочную фиброзу (усиленный рост соединительной ткани в легких).

Важными характеристиками пыли являются слипаемость, горючесть и взрывчатость. Повышенная слипаемость пыли затрудняет работу воздушных фильтров. Чем мельче пыль, тем больше поверхность контакта в ее скоплении и соответственно больше слипаемость, которая увеличивается при увлажнении пыли, независимо от ее дисперсности.

Измельченные вещества (частицы пыли) обладают повышенной химической активностью, в частности к способности окисления с выделением теплоты. При определенных условиях такая способность может привести к горению измельченного вещества.

Воспламенение пыли в воздухе возникает от какого-либо источника воспламенения, самовоспламенение пыли происходит в результате само ускорения экзотермической реакции окисления, при которой скорость тепловыделения преобладает над скоростью теплоотвода за пределы системы. Температуры воспламенения и самовоспламенения пылей различны. Горение частиц пыли, которые заполнили замкнутый объем, как правило, происходит в виде химического взрыва. Такое горение распространяется при определенных концентрациях частиц пыли. В связи с этим для воздуха производственных помещений необходимо высокоэффективное пылеочистительное оборудование, работа которого в значительной степени зависит от физических и химических свойств улавливаемых частиц пыли, а также от конструкции и фильтрующих материалов оборудования.

Очистке от пыли подлежат:

- наружный воздух, подаваемый в помещения приточными системами вентиляции и системами кондиционирования воздуха;

- рециркуляционный воздух в системах кондиционирования воздуха;

- воздух, удаляемый из помещений и от оборудования, если концентрация пыли в нем превышает нормативные значения.

Очистка от пыли воздуха, подлежащего подаче в помещения, преследует не только чисто гигиенические цели. Иногда необходима очистка воздуха от пыли также для удовлетворения повышенных технологических требований к содержанию в нем пылинок, например, в машинных залах вычислительных центров.

В конструктивном отношении одно и то же воздухоочистительное устройство может очищать и обезвреживать наружный воздух, рециркуляционный воздух, технологический воздух (пылегазовоздушные выбросы), выбрасываемый в окружающую среду, в зависимости от того, гдеоно установлено.

К вредным газовым примесям, находящихся в воздухе рабочей зоны и оказывающих токсическое действие на организм человека, относят диоксид и триоксид серы, оксид и диоксид углерода, сероводород, альдегиды, оксид и диоксид азота, фтороводород, хлороводород, аммиак, радиоактивные газы и т.д.

Важным показателем чистоты воздуха в производственных помещениях является загрязненность воздуха микроорганизмами.

Большинство микроорганизмов, находящихся в воздухе производственных помещений, не опасны для человека. Однако в воздухе производственных помещений могут быть и такие микроорганизмы, которые являются возбудителями различных болезней. Поэтому биологическую загрязненность воздуха оценивают по общему количеству всех микроорганизмов в воздухе помещений. Активными выделителями микроорганизмов являются люди. Так, интенсивность выделения микроорганизмов человеком при медленном перемещении по помещению составляет 25 шт./с, при быстром перемещении – 250 шт./с, при выполнении физической работы средней тяжести – 1670 шт./с.

Для качественной очистки и обезвреживания атмосферного, рециркуляционного и технологического (производственных пылегазовоздушных выбросов) воздуха от пыли и вредных газовых примесей, подаваемого затем в производственные помещения, необходимо целенаправленно разрабатывать и внедрять новое, более совершенное воздухоочистительное оборудование [3].

В последние годы ведущие в области фильтрованной техники российские и зарубежные фирмы разработали, запатентовали и начали выпуск новых воздушных фильтров-пылегазоуловителей различных типов и конструкций, отличающихся улучшенными характеристиками.

Для улавливания пыли из воздуха производственных помещений химических предприятий применяются фильтры-пылеуловители, принцип действия которых основан на использовании механического или силового метода. В первом случае фильтрация воздуха производственных помещений осуществляется за счет применения различных жестких или гибких перегородок или насыпных слоев фильтрующего материала (механические фильтры), а во втором – за счет применения силовых полей – гравитационного, инерционного, магнитного, электрического и др. (силовые фильтры). В механических фильтрах очистка воздуха помещений путем пропускания его через фильтрующие перегородки позволяет удалять твердые частицы самых разных размеров – от видимого до около молекулярного.

Конструктивно фильтрующие перегородки (кроме стационарных) оформляют в виде сменных патронов, кассет, рукавов; неподвижного, движущегося или псевдоожиженного слоев зернистых частиц. Фильтрующие перегородки, а также насыпные слои бывают сухими и мокрыми. В качестве фильтрующих материалов используются природные, синтетические, минеральные, металлические сетки, волокна или ткани; пористые листовые материалы из резины, минералокерамики, металлокерамики или пластмассы; нетканые волокнистые материалы из войлока, фетра или картона и др. (для жестких перегородок); гравий, кварцевый песок, кокс, древесные опилки, адсорбенты и т.д. (для насыпных слоев).

Очистка пылегазовоздушных выбросов от вредных паров, газов и токсичных веществ осуществляют адсорбционным, абсорбционным, химическим, биологическим, биохимическим и другими способами.

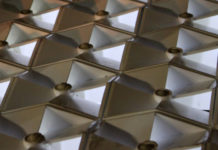

Отличается компактностью, простотой конструкции, надежностью и эксплуатации, а также высокими технико-экономическими показателями механический кассетный фильтр [4], эффективно очищающий воздух производственных помещений от высокодисперсной пыли и одновременно осуществляющий регенерацию фильтровального материала без снижения производительности фильтра. Фильтр содержит корпус 1 (рис.1) с входным 8и выходным 5 патрубками, бункеры 7, устройство импульсной регенерации 2 фильтрующих кассет с клинообразными карманами 6, изготовленными из фильтровального материала повышенной плотности и проволочного объемного каркаса клинообразной формы, пирамидальные съемные колпаки 4 с рассекателями воздуха, размещенными под продувочными клапанами 3 устройства импульсной регенерации 2. Угол раскрытия колпаков 4 составляет 60…90°. Корпус фильтра снабжен жестко закрепленными на нем стержнями, к которым свободно подвешены фильтрующие кассеты.

фильтр-пылеуловитель

Воздух производственного помещения через входной патрубок 8 поступает на очистку в корпус 1в камеру загрязненного воздуха и дальше распределяется по внешней поверхности фильтрующего материала кассет между карманами 6. После фильтрации очищенный от частиц загрязнений воздух поступает в камеру очищенного воздуха корпуса 1и выводится через патрубок 5.

По мере накопления слоя частиц пыли на поверхности фильтрующего материала кассет аэродинамическое сопротивление механического фильтра увеличивается, и при достижении определенного перепада давления между камерами загрязненного и очищенного воздуха, автоматически срабатывают продувочные клапаны3 устройства импульсной регенерации 2. Сжатый воздух импульсом подается из продувочных клапанов в пирамидальные съемные колпаки 4. Формирование фронта ударной волны за счет импульса сжатого воздуха обеспечивается углом раскрытия пирамидальных съемных колпаков 4и установленных в нижней части пирамидальных съемных колпаков рассекателей воздуха. Ударная волна, созданная импульсом сжатого воздуха, действует на внутреннюю поверхность фильтрующего материала кассет (со стороны камеры очищенного воздуха)исоздает на ней противодавление. Клинообразный карман6 фильтрующего материла каждой кассеты резко раскрывается, и частицы пыли с его внешней поверхности сбрасываются в бункер 7корпуса фильтра.

Фирма Nestro GmbH (Германия) выпускает высокоэффективные механические фильтры-пылеуловители [5] для очистки воздуха производственных помещений, позволяющие снизить содержание пыли в воздухе помещений до 20 мг/м3. Фильтрующие элементы механических фильтров изготовлены из специального пластмассового холста с покрытием из политетрафторэтиленаи очищаются (регенерируются) от частиц пыли импульсами сжатого воздуха. Фильтры удобны в эксплуатации и отвечают современным требованиям.

Силовые воздушные фильтры циклонного типа (циклоны) обладают большой пропускной способностью, просты по конструкции и несложны в эксплуатации. Эффективность сухих циклонов по задержанию частиц загрязнений в пылегазовоздушных выбросов размером более 20 мкм составляет 99%.

Более высокую степень очистки воздуха производственных помещений от пыли по сравнению с сухими циклонами обеспечивают циклоны мокрого типа, в которых частицы пыли улавливаются в результате контакта частиц со смачивающей жидкостью. Этот контакт может осуществляться на смоченных стенках корпуса циклона, обтекаемых очищаемыми от пыли пылегазовоздушными выбросами.

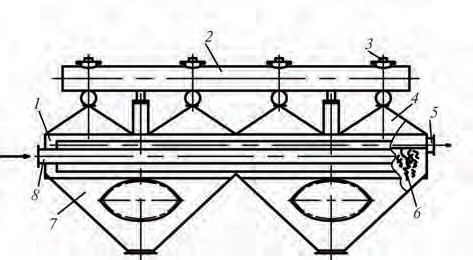

Повышенной эффективностью очистки воздуха производственных помещений от частиц пыли отличается циклон сухого типа с конической вставкой [6], конструкция которого изображена на рис. 2. Поток запыленного воздуха помещения, поступающий в циклон для пылеулавливания, благодаря взаимному расположению корпуса 2и входного патрубка 1движется по спирали в направлении разгрузочного патрубка 5для пыли. Под действием возникающей при этом центробежной силы частицы пыли6, находящиеся в очищаемом воздушном потоке, движутся к внутренней стенке корпуса 2 циклона. При этом частицы пыли большего размера касаются внутренней стенки корпуса и движутся по ней вниз в коническую часть к разгрузочному патрубку 5. Частицы пыли меньшего размера, имеющие меньшую радиальную составляющую скорости, движутся в нисходящем воздушном потоке дольше крупных частиц пыли и при этом позднее достигают внутренней поверхности конической вставки 3 с щелевыми улавливающими отверстиями 4, прикрепленной к стенке корпуса 2 соответствующими креплениями (размещение конической вставки 3 по высоте корпуса 2 определяется в зависимости от предполагаемого места достижения мелкими частицами пыли внутренней поверхности конической вставки 3). Продолжая движение по внутренней поверхности конической вставки 3, мелкие частицы пыли попадают в щелевые улавливающие отверстия 4и опускаются вниз к разгрузочному патрубку 5 в пространстве, образованном внутренней поверхностью стенки корпуса циклона и внешней стенкой конической вставки, что предотвращает их взвихривание и вынос из корпуса циклона с выходящим очищенным воздушным потоком через выходной патрубок 7.

пылеуловитель циклонного типа сухой очистки

Применение циклона сухого типа с конической вставкой для очистки от пыли воздуха производственных помещений в оптимальном диапазоне скоростей очищаемого воздушного потока на входе в циклон 16…18 м/с позволяет повысить эффективность пылеулавливания до 99,9% для частиц пыли дисперсностью более 4 мкм, что значительно расширяет возможности применения циклонов в практике пылеулавливания.

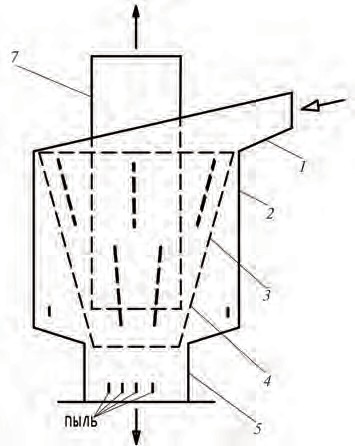

Расширенными технологическими возможностями и повышенной степенью мокрой очистки воздуха производственных помещений от частиц пыли отличается силовой фильтр-пылеуловитель циклонного типа (циклон) [7], конструктивная схема которого изображена на рис. 3. Запыленный поток воздуха производственных помещений поступает на очистку через патрубок 1корпуса 2циклона, где происходит отделение частиц пыли от воздушного потока за счет действия центробежных сил при поступательном движении вращающегося потока сверху вниз. Через трубопровод 5подается коагулирующая жидкость, например, раствор жидкого стекла или сульфитдрожжевой бражки, ориентированная в форме струй «Г»в пылесборник 6. Очищенный поток воздуха выходит через выпускной патрубок 3.В процессе очистки потока воздуха от пыли очищаемый воздушный поток отдает тепло водяному теплообменнику 11 и охлаждается до необходимой температуры. В теплообменнике образуется водяной пар, который через паропровод 4поступает к кольцевому пароструйному устройству 9, в котором установлены паровые форсунки, ориентированные в надбункерное пространство «Б», и формирующие струи водяного пара «А». Потоки уловленной пыли «В» поступают в пылесборник 6и движутся в форме смеси пыли и коагулирующей жидкости в его нижнюю часть. Смесь пыли и коагулирующая жидкости поступает в загрузочный узел вальцового пресса 10. После брикетирования влажной смеси пыли и коагулирующей жидкости образуются брикеты 8, которые в виде свободнопадающего потока поступают в надбункерное пространство «Б», проходят через струи «А» горячего водяного пара, высушиваются, после чего поступают в сборный бункер 7. Отработанный водяной пар проходит через щелевое пространство, образованное вальцами пресса 10 и удаляется через выпускной патрубок 3.

циклонного типа мокрой очистки

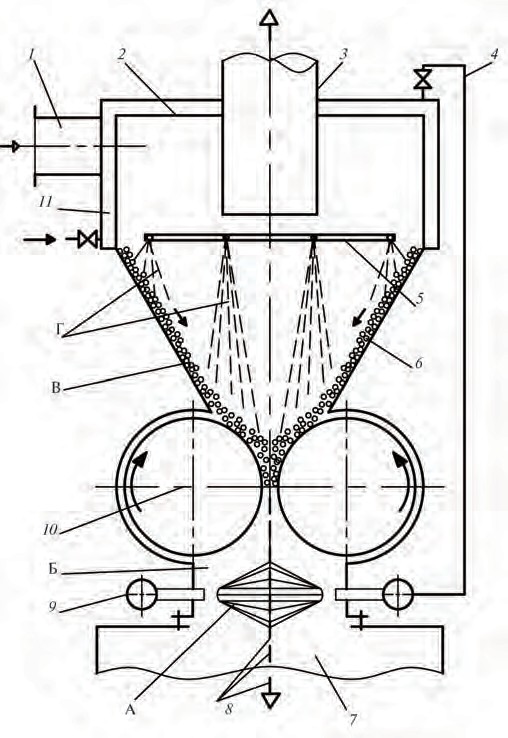

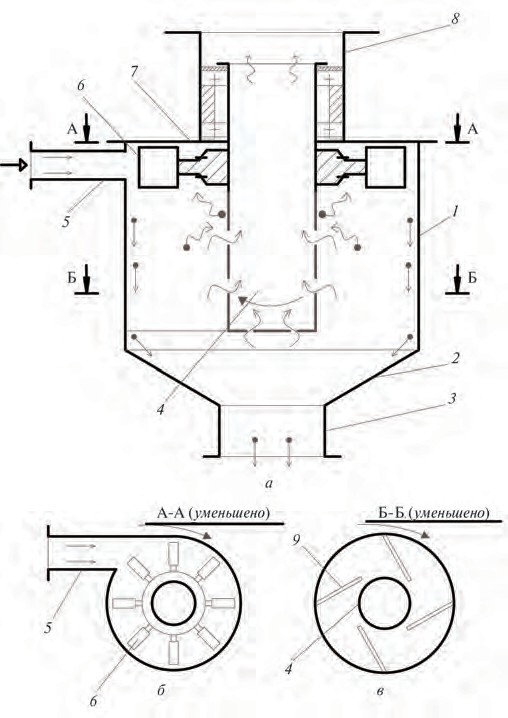

Прост в изготовлении, надежен в работе и обеспечивает снижение энергозатрат на очистку воздуха производственных помещений от частиц пыли силовой центробежный фильтр [8], конструктивная схема которого изображена на рис. 4. Поток воздуха из производственных помещений на очистку поступает по впускному патрубку 5, установленному тангенциально к вертикальному цилиндрическому корпусу 1 фильтра, и за счет своей аэродинамической энергии приводит во вращение ветряное колесо 6, которое в свою очередь приводит во вращение выпускную трубу 4, изготовленную из пористого материала (металлокерамика, керамика, металлические и полимерные сетки и т.д) и выполняющую функцию фильтрующего элемента. Очищаемый поток воздуха производственных помещений проходит по окружности вокруг вращающейся относительно своей оси трубы 4 и движется спирально вниз, обеспечивая отделение относительно крупных взвешенных частиц пыли от воздушного потока и направление их к внутренней поверхности корпуса 1. Одновременно вовлекаются в процесс фильтрации из потока очищаемого воздуха более мелкие взвешенные частицы пыли путем пропускания воздушного потока через пористую боковую поверхность и нижний торец выпускной трубы 4за счет ее вращательного движения. Очищенный от пыли воздух производственных помещений выходят из корпуса 1фильтра через верхнюю часть трубы 4и далее выпускной патрубок 8. Уловленные из очищаемого потока воздуха производственных помещений частицы пыли ссыпаются в коническое днище 2корпуса 1и удаляются через патрубок 3для пыли.

пылеуловитель с непрерывной регенерацией

фильтрующего элемента:

а – продольный разрез фильтра-пылеуловителя;

б – поперечное сечение фильтра-пылеуловителя по А–А;

в – поперечное сечение фильтра-пылеуловителя по Б–Б

В зазоре между пористой частью выпускной трубы 4и поперечных перегородок 9 (разрез корпуса 1по Б–Б), за счет малого поперечного сечения прохода образуется поток воздуха, который способствует созданию достаточно большой движущей силы, обеспечивающей непрерывную регенерацию фильтрующего элемента (фильтрующей поверхности) трубы 4и увеличение радиальной составляющей скорости частиц пыли, что повышает эффективность работы пылеочистительного силового центробежного фильтра-пылеуловителя.

Воздушные силовые электрические фильтры (системы электростатического осаждения пыли из загрязненного воздуха) позволяют обрабатывать значительные объемы (порядка сотен тысяч м3/ч) загрязненного воздуха производственных помещений и имеют достаточно высокий КПД. Вместе с тем электрофильтры имеют высокую стоимость и металлоемкость, чувствительны к отклонениям от оптимальных режимов, требуют квалифицированного обслуживания и тщательного монтажа и ремонта.

Повышенной эффективностью очистки пылегазовоздушных выбросов из производственных помещений от частиц пыли отличается способ очистки [9], при осуществлении которого поступающий на очистку воздух производственных помещений (пылегазовоздушные выбросы) пропускается через газовые каналы электрофильтра, образованные газопроницаемыми осадительными электродами с установленными между ними коронирующими электродами. Очищаемый поток воздуха производственных помещений дополнительно эжектируют из одного газового канала электрофильтра в смежный с ним другой газовый каналиобратно через газопроницаемыеосадительные электроды, которые выполнены объемными. Тем самым обеспечивается наиболее эффективное осаждение заряженных частиц пыли на развитой, за счет объемности, поверхности осадительных электродов.

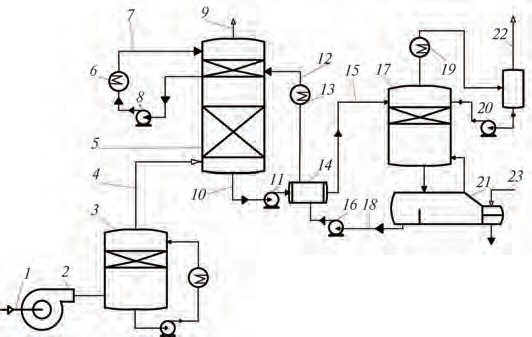

Отличается сокращенными расходами на энергопотребление и на эксплуатацию устройство для абсорбционной очистки воздуха производственных помещений от диоксида углерода [10], схема которого изображена на рис. 5. Воздух производственных помещений поступает на очистку от диоксида углерода по трубопроводам 1 и 4 в абсорбционную колонну 5 после холодильника 3 с помощью вентилятора 2. В абсорбционной колонне 5 загрязненный воздух вступает в противоточный контакт с жидким абсорбентом, поступающим в колонну по трубопроводу 12 и движущимся в колонне сверху вниз.

производственных помещений от диоксида углерода

с десорбционной колонной и ребойлером

В верхней части абсорбционной колонны установлена секция промывки для отделения (в основном с помощью воды) остатков абсорбента, следующих за очищенным воздухом из секции отделения диоксида углерода. Промывочная жидкость по трубопроводу7поступает в верхнюю часть колонны и далее проходит вниз, а затем по трубопроводу насосом 8прокачивается через теплообменник 6 и по трубопроводу 7 снова поступает в верхнюю часть колонны. Обедненный диоксидом углерода отходящий газ (очищенный воздух) выводится через верхнюю часть колонны по трубопроводу 9.

Обогащенный диоксидом углерода жидкий абсорбен тиз нижней части колонны перекачивается насосом 11в верхнюю часть десорбционной колонны 17 по трубопроводам 10 и 15 через теплообменник-утилизатор 14,который подогревает обогащенный диоксидом углерода жидкий абсорбент перед поступлением его в десорбционную колонну 17. В десорбционной колонне диоксид углерода десорбируют водяным паром, который движется вверх по колонне 17. Вода и абсорбент, следующие за диоксидом углерода из верхней части колонны 17, отделяются в конденсаторе 19 над верхней частью колонны. Пар образуется в ребойлере 21, откуда обедненный диоксидом углерода адсорбент по трубопроводу 18 перекачивают насосом 16 через теплообменник-утилизатор 14 и холодильник 13 в верхнюю часть абсорбционной колонны 5. Пар поступает в ребойлер 21 в виде потока по трубопроводу 23. Отделенный от адсорбента и воды диоксид углерода выходит по трубопроводу 22, а вода и адсорбент снова подаются насосом 20 в верхнюю часть десорбционной колонны 17.

Увеличение степени адсорбционной очистки воздуха производственных помещений от диоксида углерода [11] при одновременном снижении времени, энерго- и трудозатрат на приготовление адсорбента за счет использования в качестве модификатора продукта – льняной костры, получаемой из отходов льноперерабатывающей промышленности.Это достигается тем, что при контактировании очищаемого воздуха производственных помещений от диоксида углерода с адсорбентом на основе каолина и продукта его модификации, в качестве продукта модификации каолина используется компонент, получаемый при термическом разложении в воздушной атмосфере льняной костры (отходы льноперерабатывающей промышленности) при температуре 600…650°С продолжительностью 40…50 мин. Обычно адсорбент содержит 50 мас.% каолина и 50 мас.% продукта разложения льняной костры.

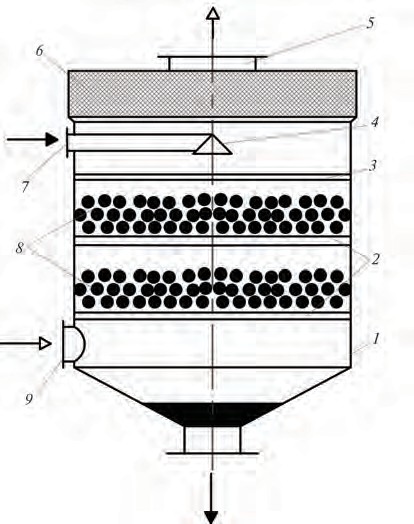

Для очистки и обезвреживания больших объемов воздуха производственных помещений от вредных газовых примесей и твердых частиц загрязнений используются высокоэффективные механические фильтры-абсорберы типа АПНс подвижной насадкой [12], в которых взаимодействие газовой и жидкой фаз происходит с большой скоростью.

Воздух производственных помещений подается на очистку в цилиндрический корпус 1 (рис. 6), секционированный колосниковыми решетками2и ограничительной решеткой 3, через входной патрубок 9. Подвижная гранулированная насадка 8 расположена на колосниковых решетках 2. Жидкость-абсорбент подается на орошение насадки 8 через патрубок 7 и специальное рассеивающее устройство 4, расположенное в верхней части корпуса 1 фильтра. На выходе очищенного и обезвреженного воздуха из корпуса фильтра через патрубок 5 установлен каплеуловитель 6 для жидкости-абсорбента.

с подвижной насадкой и каплеуловителем для очистки

воздуха производственных помещений от вредных газовых

примесей и частиц пыли

Фильтры-абсорберы типа АПН эффективно и интенсивно очищают, обезвреживают воздухпроизводственных помещений промышленных предприятий от содержащихся в нем частиц пыли и вредных газовых примесей.

Универсальных фильтров-пылегазоуловителей, т.е. способных эффективно улавливать из загрязненного воздухапроизводственных помещений все виды пылей и вредных газовых включений, не существует. Каждый фильтр-пылегазоуловитель эффективен лишь по отношению к определенным видам пыли и газовых включений. При улавливании пылей с другими свойствами и газовых включений с другими химическим составом он не эффективен и даже может произойти нарушение его работы. Перспективными являются воздушные фильтры-пылегазоуловители, специально разработанные для определенных условий эксплуатации.

Совершенствование воздушных фильтров-пылегазоуловителей – это непрерывный процесс, являющийся составной частью технического прогресса. Он обусловлен все возрастающими экологическими и санитарно-гигиеническими требованиями к окружающей воздушной среде и основан на достижениях во многих областях науки и техники.

Список литературы

- Алексашина О.В. Методы определения вредных примесей в воздухе производственных помещений//Безопасность жизнедеятельности. 2015. №9. С. 27–31.

- Свистунов В.М., Пушняков Н.К.Отопление, вентиляция и кондиционирование воздуха объектов агропромышленного комплекса и жилищно-коммунального хозяйства: Учебник для вузов. 2-е изд. СПБ.: Политехника, 2006. 423 с.

- Буренин В.В. Воздушные фильтры-пылегазоуловители для производственных помещений//Безопасность жизнедеятельности. 2006. №8. С. 17–21.

- Пат. 2209655Россия. МПК В01Д 46/02. Кассетный фильтр.

- Saubere Luft dank Kunststoff – Vlies //HK:Holz – und Kunststoffververarb. 2014. №2. S. 102.

- Романюк Е.В., Каргашилов Д.В., Некрасов А.В. Модернизация циклонов для повышения эффективности пылеулавливания//Безопасность жизнедеятельности. 2016. №5. С. 18–22.

- Пат. 2531313Россия. МПК В01Д 47/00. Способ очистки газов.

- Пат. 2535861Россия. МПК В01Д 46/02. Вращающийся фильтр для очистки газов.

- Пат. 2544202Россия. МПК В03С 3/40. Способ очистки газов.

- Пат. 2532743Россия. МПК В01Д 53/18. Способ и устройст-во для улавливания СО2.

- Пат. 2533138 Россия. МПК В01Д 53/02. Способ очистки газов от диоксида углерода.

- Беккер В.Ф., Киссельман И.Ф. Очистка промышленных газов в абсорберах с вращающейся подвижной насадкой//Экология и промышленность России. 2010. Январь. С. 18–21.