Авторы: Г.С. Яицких, К.П. Кулаков, С.С. Демченко (АО «ИПН»)

Опубликовано на портале «Химическая техника», март 2023

В наше непростое «незастойное» время экономика нефтеперерабатывающего завода (НПЗ) зависит от ряда факторов:

- Затрат на покупку сырья – нефти, газового конденсата;

- Дохода от реализации товарной продукции – бензинов, керосина, дизельного топлива, мазутов и др.;

- Налоговых отчислений, акцизов;

- Затрат на капитальное строительство, техническое перевооружение или реконструкцию производственных мощностей;

- Операционных затрат.

Над оптимизацией влияния первых трёх факторов на экономику НПЗ работают коммерческие и юридические департаменты предприятия.

Капиталовложения и операционные затраты определяются в основном проектными решениями. Как правило, проектные офисы заказчиков, сопровождающие проектирование и осуществляющие приёмку проектов технологических установок и объектов общезаводского хозяйства (ОЗХ), не уделяют должного внимания ценовой составляющей проектных решений. Нередко желание заложить некие завышенные технически и экономически неоправданные запасы по площадям, производительности отдельных технологических узлов, блоков, единиц оборудования, его материального исполнения в итоге приводит к необоснованному и значительному увеличению необходимых кредитных средств для строительства как отдельных объектов основного и вспомогательного производства, так и предприятия в целом. Это в свою очередь отягощает финансовую нагрузку на предприятие, обусловливает удлинение сроков возврата кредитных средств и значительные переплаты по процентам.

Как следствие, в сложные, переломные периоды времени отягощённые излишними, по сути балластными, резервами и запасами предприятия уходят в «финансовый минус», что нередко приводит даже к остановке их производственной деятельности. Коммерческие службы таких заводов пытаются спасти положение дел за счёт попыток приобрести нефть подешевле и продать товарные продукты подороже, но не всегда это удаётся. Существенно снизить стоимость процессинга на действующем производстве практически невозможно, так как реализованные в проекте конструктивные решения требуют конкретного расхода электроэнергии, воды, пара, топлива и т.д. для обеспечения производственного процесса.

В то же время аналогичные по мощности и профилю производственные объекты, спроектированные и построенные более рационально, имеют стоимость процессинга на 15–30% меньше, что позволяет иметь положительные финансовые результаты даже в экономически непростые времена. Кроме того, для создания «рациональных» предприятий требуется значительно меньше капиталовложений, что облегчает возврат заёмных средств, а также уменьшает размер ежегодных налогов на основные фонды предприятия, плату за землю, налоги на вредные выбросы и т.д.

Сегодня мало кто проводит сравнительный анализ экономических показателей однотипных технологических установок и предприятий в зависимости от проектных решений.

Последние 15 лет специалисты АО «ИПН», выполняя работы по реконструкции технологических установок и объектов ОЗХ российских НПЗ, накопили солидный практический опыт реализации оптимальных с точки зрения экономики технических решений.

Так, на одном из НПЗ республики Марий Эл производилась реконструкция установки ЭЛОУ-АТ мощностью 720 тыс. т нефти в год с целью повышения производительности до 1400 тыс. т нефти в год. Увеличение мощности практически в 2 раза за счёт креативных технических решений АО «ИПН» было достигнуто в основном дооснащением теплообменного ряда дополнительными аппаратами, а также сравнительно недорогим предиспарителем в дополнение к ректификационной колонне. В результате удалось сохранить основную колонну (были заменены только внутренние контактные устройства) и печь – самые дорогостоящие технологические аппараты.

Анализ этой проектной работы показал, что первоначально заложенные большие запасы по диаметру колонны и мощности печи позволили, с одной стороны, сэкономить деньги при возникшем желании реконструкции установки. С другой стороны, в течение 10…12 лет суммарная переплата за кредит на строительство, перерасход топлива, электроэнергии, воды и др., по предварительной оценке, составила не менее 1,3 млрд. руб.

Проведённый специалистами АО «ИПН» анализ 12 выполненных работ по реконструкции ранее построенных технологических установок и 15 объектов ОЗХ позволил определить следующие основные направления экономичного проектирования.

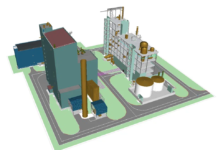

- Рациональное использование площадей под строительство производственных объектов.

Необоснованное увеличение площади застройки производственного объекта (с излишним запасом) приводит к увеличению объёма строительно-монтажных работ и объёма закупаемых стройматериалов – труб, металлоконструкций, бетона, кабельной продукции, лакокрасочных материалов и др., что в свою очередь приводит к увеличению стоимости строительства. При этом в процессе эксплуатации увеличиваются также затраты на освещение объекта, обогрев межцеховых и технологических трубопроводов, сбор и очистку ливнёвых вод и т.д.

- Рациональные решения в части технологической схемы процесса.

Необходимо обеспечить достаточно высокую степень рекуперации тепла технологического процесса, что позволит:

– минимизировать нагрузку на печи, что дает возможность снизить затраты на строительство печи, на топливо;

– минимизировать затраты на финишное охлаждение нефтепродуктов, благодаря чему снижается расход электроэнергии и оборотной воды.

Другим вариантом снижения затрат на финишное охлаждение нефтепродуктов является применение холодной сырой нефти вместо оборотной воды. Такое решение, в частности, реализовано на НПЗ в Ленинградской области и на юге России.

Другим рациональным решением в двухколонной схеме установки ЭЛОУ-АТ может быть обеспечение температуры нефти на входе в отбензинивающую колонну не ниже 240…260оС, что позволяет работать без «горячей струи». При этом снижается нагрузка на печь и экономится электроэнергия для привода насоса «горячей струи».

В случае гарантированного снабжения НПЗ сырой нефтью с содержанием солей до 30 мг/л целесообразно предусматривать блок ЭЛОУ в одну ступень, что также уменьшает капиталовложения и эксплуатационные затраты.

В последнее время всё чаще используется схема «прямого питания» установок первичной перегонки нефти. Сырая нефть на переработку подается насосом, расположенным в резервуарном парке сырья, при этом исключается сырьевой насос непосредственно на технологической установке. Экономия электроэнергии составляет десятки миллионов рублей в год.

- Рациональные решения по материальному оформлению технологических аппаратов и трубопроводов.

Материалы для изготовления технологических аппаратов должны соответствовать условиям производственного процесса, обеспечивая заданный срок эксплуатации технологической установки. Применение неоправданно дорогих материалов для отдельных единиц оборудования не продлевает жизнь установки в целом, увеличивая объём капиталовложений.

Например, проектный офис одного из НПЗ Центральной России настоял на применении нержавеющей стали для изготовления технологических аппаратов, где используется 10%-ный раствор NaOH. На практике и российские, и зарубежные (в частности, UOP) инжиниринговые компании в этом случае применяют значительно более дешёвую (в 4 раза) углеродистую сталь 09Г2С. Реальный срок службы таких аппаратов на практике составляет не менее 40 лет. Применение углеродистой стали в этих случаях регламентируется и нормативными документами РТМ 26-02-54–80 и РТМ 26-02-39–84. Проектный офис никак не обосновал свое решение, в итоге – очередное завышение стоимости строительства.

- Рациональное аппаратурное оформление технологического процесса.

Зачастую в процессе приёмки очередного этапа проектной документации представители заказчика выдвигают свои замечания и предложения, опираясь на аргумент «а у нас раньше было так…». В этом плане нефтепереработка одна из самых консервативных отраслей промышленности, если сравнивать с автомобилестроением, производством электроники, авиастроением и т.д.

Исключение составляет опять же продукция электроники – системы АСУ ТП, благодаря тому, что невозможно препятствовать их внедрению, опираясь на излюбленный аргумент «а у нас раньше было так…» (щитовая система управления процессом).

Например, применение кожухотрубных теплообменников с U-образными трубками для установки ЭЛОУ-АТ встретило сопротивление представителя заказчика на одном из НПЗ Краснодарского края лишь только потому, что он раньше работал на заводе, где использовались кожухотрубные теплообменники с плавающими головками.

Пластинчатые теплообменники также зачастую не популярны на некоторых НПЗ по причине аварийного выхода из строя контрафактных аппаратов 15…20 лет назад. В то время в погоне за дешевизной, благодаря тендерным процедурам приобретались самые дешёвые низкокачественные аппараты под известными брендами. После выхода из строя контрафакта на этот тип теплообменников навесили ярлык – «ненадёжно». За последние годы даже в России объём продаж качественных пластинчатых теплообменников превышает объём продаж кожухотрубных, за рубежом тем более.

Необходимо грамотно подбирать тип и фирму – производитель теплообменников для каждого узла технологической установки, что позволит максимально эффективно утилизировать тепло при минимальных затратах на приобретение оборудования, его монтаж и эксплуатацию.

Имеют место также случаи необоснованных требований по завышению размеров технологического оборудования. Например, при проектировании установки ЭЛОУ-АТ для одного из НПЗ на юге России заказчик настоял на том, чтобы увеличить объём рефлюксной ёмкости до 80 м3, хотя проектировщик рассчитал необходимый объём – 40…50 м3 . Аргумент со стороны представителя заказчика классический – «а у нас раньше было так…».

- Рациональные строительные решения.

В зависимости от климатических условий и характеристик грунта на площадке строительства необходимо разрабатывать оптимальные решения по типу фундаментов.

В качестве дренажных емкостей целесообразно применять двухстенные подземные ёмкости, которые в строительстве в 1,5 раза дешевле, чем одностенные в бетонном саркофаге.

Использование современных лакокрасочных материалов позволяет снизить трудоёмкость нанесения антикоррозионных покрытий.

Применение блоков пенотушения под навесом (взамен блок-боксов, требующих отопления, вентиляции и т.д.) позволяет снизить стоимость их строительства в 2 раза.

Применение описанных технических решений, а также ряда других рациональных решений, имеющихся в арсенале АО «ИПН», позволяет достигать значительных положительных коммерческих результатов при строительстве и эксплуатации технологических объектов.

В таблице представлены сравнительные технико-экономические показатели выполнения проектной документации по двум вариантам – затратному и рациональному. Приведённые показатели – это среднестатистические данные, полученные при анализе выполненных работ АО «ИПН» за последние 15 лет; в данном случае под «затратным» вариантом принимались среднестатистические показатели установок до реконструкции по проекту АО «ИПН».

Затратный и рациональный варианты проектирования установки ЭЛОУ-АВТ-6

При среднестатистических ценах на энергоносители в первом квартале 2023 г. экономия на операционных затратах при эксплуатации установки ЭЛОУ-АВТ мощностью 6 млн. т перерабатываемой нефти в год, спроектированной «рационально», составит не менее 800…900 млн. руб. в год по сравнению с «затратным» вариантом.

На основании изложенного можно сделать вывод, что технические решения, реализуемые в проектной документации, должны обеспечивать не только надёжную работу технологического объекта и выпуск качественной продукции, но и высокие технико-экономические показатели. Это может быть реализовано в результате правильного выбора проектной организации и конструктивного взаимодействия проектировщика и представителей заказчика в процессе проектирования.