Автор: В.В. Каллус (ПАО «Уралхиммаш»)

Опубликовано на портале «Химическая техника», март 2023

Статья посвящена созданию трехпоточного кожухотрубчатого теплообменного аппарата, предназначенного для работы в составе современных химических, нефтехимических и газоперерабатывающих технологических установок. Предлагаемая конструкция призвана обеспечить реальное замещение многопоточных пластинчатых и кожухо-пластинчатых аппаратов, производимых за пределами Российской Федерации.

Традиционные кожухотрубчатые теплообменники представляют собой двухпоточную конструкцию, в которой теплопередача осуществляется между двумя потоками –теплоносителем и хладагентом. Однако в сложных современных технологических процессах имеются ситуации, когда нагревание или охлаждение одного крупного потока может происходить за счет одновременного суммарного охлаждения или нагревания нескольких более мелких потоков, обладающих, как правило, близкими температурными полями, за счет чего в аппарате формируются примерно одинаковые температурные напоры.

Комплексное решение задач теплообмена и энергосбережения требует не только максимального использования всех энергетических потоков, но и вовлечения в них потоков с низким энергетическим потенциалом. Взвешенное формирование оптимальных материально-тепловых балансов предполагает такие комбинации, когда суммарная энергия нескольких маломощных потоков позволяет осуществить полноценное нагревание или охлаждение одного более мощного потока. Однако практическая реализация подобных теплообменных процессов в отдельных двухпоточных аппаратах, предназначенных для работы с каждым отдельным маломощным потоком, сопряжена с рядом технологических проблем и необоснованно высокими материальными затратами на соответствующее оборудование. В связи с этим наиболее рациональным является использование многопоточных теплообменников, совмещающих в себе одновременно несколько двухпоточных аппаратов.

Для решения подобных теплотехнических задач, как правило, предлагаются и применяются на практике пластинчатые и кожухо-пластинчатые теплообменники, позволяющие достаточно просто создавать многопоточные схемы теплообмена. При этом следует иметь в виду, что применение обычных пластинчатых аппаратов ограничено определенными давлениями и температурами, а для изготовления кожухо-пластинчатых должны быть использованы сложные и дорогостоящие технологии. Кроме того, кожухо-пластинчатые аппараты практически неремонтопригодны в условиях их реальной эксплуатации.

Примером подобной теплотехнической задачи может быть технологический процесс охлаждения потока осушенного газа в составе установки подготовки пропан-бутановой смеси (УППБС) за счет энергии двух других потоков – потока нестабильного конденсата и потока газа деэтанизации. Охлаждение осушенного газа с расходом 199 485 кг/ч от +55 до –51°С может происходить за счет одновременного подогрева нестабильного конденсата с расходом 29 400 кг/ч от –75 до +40°С и газа деэтанизации с расходом 188 040 кг/ч от –61 до +42°С. При этом теплосодержание потока нестабильного конденсата составляет не более 15%, а потока газа деэтанизации – не более 85% соответствующего параметра осушенного газа, поэтому ни тот, ни другой поток в отдельности не могут обеспечить полноценное охлаждение осушенного газа.

Использование для решения поставленной теплотехнической задачи традиционных двухпоточных кожухотрубчатых теплообменников в любом случае требует применения двух аппаратов:

- при их параллельном включении аппарат для работы с нестабильным конденсатом может быть гораздо меньшего размера, но тогда возникает весьма сложная задача пропорционального деления потока осушенного газа на два, один из которых должен отличаться от другого в 5–6 раз.

- при их последовательном включении они будут одного диаметра, но аппарат для работы с нестабильным конденсатом должен быть гораздо короче. Подобные аппараты можно объединить при помощи общей промежуточной распределительной камеры, однако число трубных решеток останется неизменным, и масса аппарата снизится незначительно.

Таким образом, наиболее рациональным практическим решением поставленной теплотехнической задачи может быть только трехпоточный теплообменник, совмещающий в себе функции двух традиционных двухпоточных кожухотрубчатых аппаратов и обеспечивающий существенное снижение затрат на приобретение, монтаж и обслуживание оборудования.

На основании собственной методики теплового и гидравлического расчета кожухотрубчатых теплообменников, выпускаемых ПАО «Уралхиммаш» под торговой маркой SMARTFLOW™, разработана оригинальная конструкция, позволившая объединить в одном аппарате все три потока и успешно решить поставленную теплотехническую задачу.

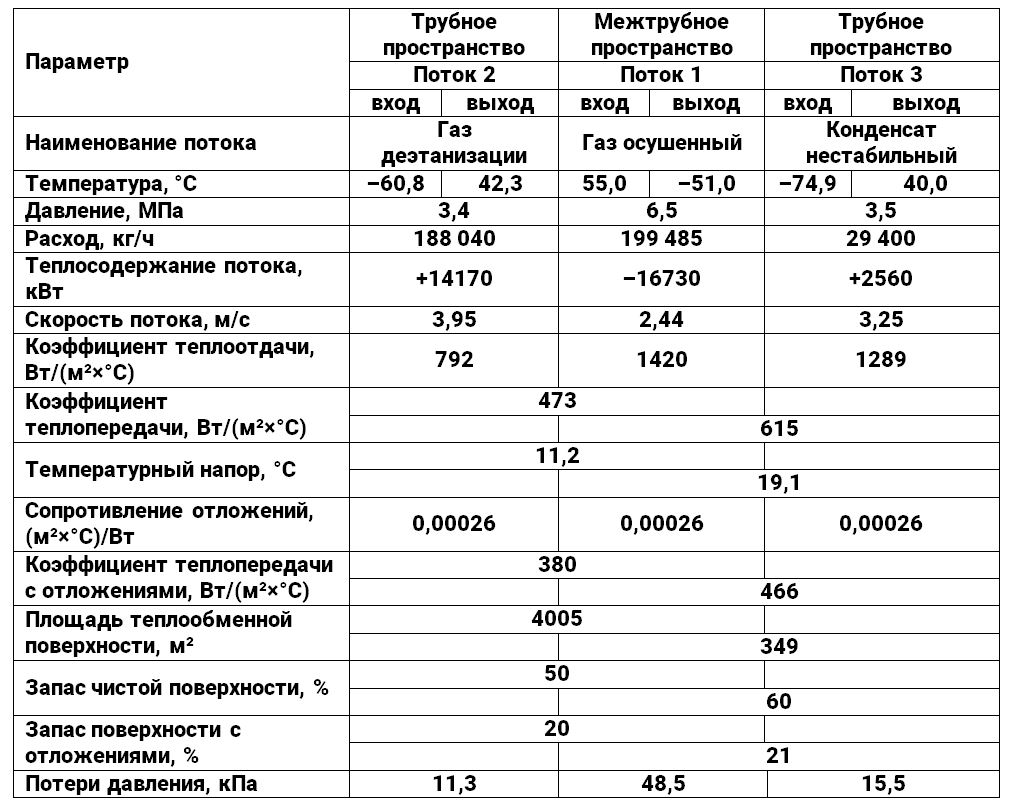

Результаты теплового и гидравлического расчета предлагаемого трехпоточного аппарата представлены в таблице.

Исходные данные технологического процесса вполне подтверждают абсолютную обоснованность создания именно трехпоточного аппарата, так как температурные поля потоков и создающиеся между ними температурные напоры достаточно близки, а суммарное изменение теплосодержания потоков 2 и 3 обеспечивает полноценное охлаждение потока 1.

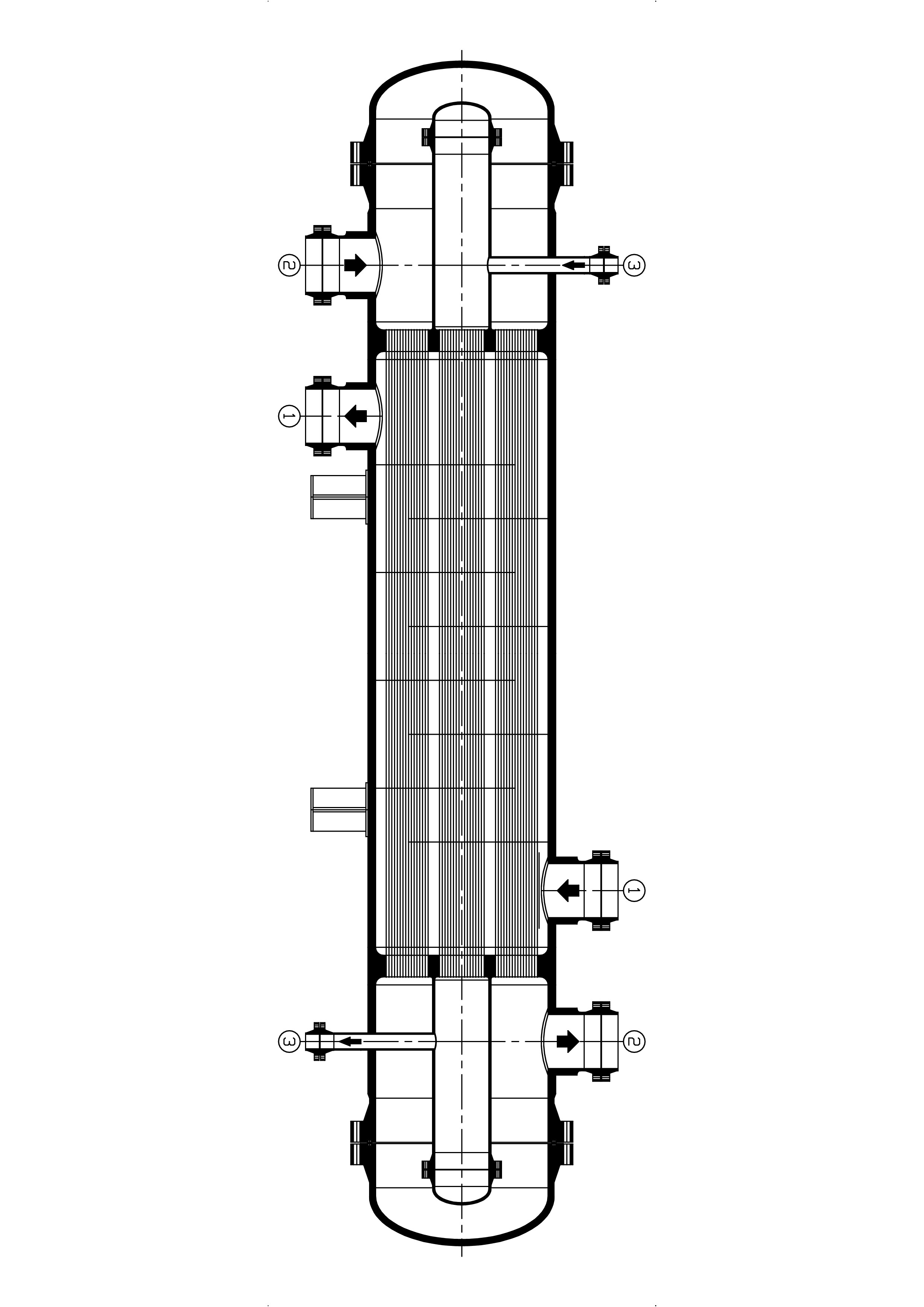

Конструкция представляет собой кожухотрубчатый чисто противоточный теплообменный аппарат типа NEN по классификация международного стандарта ТЕМА с двумя параллельными ходами по трубам и с одним ходом по межтрубному пространству (см. рисунок). Трубные решетки аппарата вварены в корпус теплообменника и неподвижны. Каждая из распределительных камер имеет по два герметичных канала, предназначенных для независимого прохода по ним потоков 2 и 3.

Вследствие значительной разницы в расходах меньший поток 3 направлен в центральный трубный пучок, а поток 2 – в пучок, располагающийся по кольцу между центральным трубным пучком и кожухом аппарата. При этом расчетные скорости потоков 2 и 3 в трубах составляют соответственно 3,95 и 3,25 м/с, а скорость потока 1 в межтрубном пространстве – 2,44 м/с.

Указанный гидродинамический режим движения потоков в теплообменнике обеспечивает следующие коэффициенты теплопередачи:

- для зоны теплообмена между потоками 1 и 2 (далее по тексту – зона 1/2) – 473 Вт/(м²×°С) на чистой теплообменной поверхности и 380 Вт/(м²×°С) на теплообменной поверхности, обремененной отложениями;

- для зоны теплообмена между потоками 1 и 3 (далее по тексту – зона 1/3) – 615 Вт/(м²×°С) на чистой теплообменной поверхности и 466 Вт/(м²×°С) на теплообменной поверхности, обремененной отложениями.

Исходя из полученных результатов теплового и гидравлического расчета интенсивности процессов теплопередачи, площадь теплообменной поверхности для зоны 1/2 должна составлять не менее 3 329 м2, зоны 1/3 – не менее 288 м2.

В разработанном трехпоточном аппарате эффективная площадь теплообменной поверхности в зоне 1/2 составляет 4 005 м2, в зоне 1/3 – 349 м2, что обеспечивает запасы на чистой теплообменной поверхности 50 и 60%, а на поверхности с возможными отложениями – соответственно 20 и 21%. Поэтому предлагаемая конструкция является абсолютно обоснованной и обеспечивает работоспособность установки при любых условиях ее эксплуатации.

Таким образом, на базе традиционной кожухотрубчатой конструкции можно успешно создавать многопоточные аппараты, осуществляющие одновременную передачу тепловой энергии от нескольких независимых маломощных потоков к одному более мощному потоку и представляющие собой реальную замену импортным многопоточным пластинчатым и кожухо-пластинчатым теплообменникам.