Автор: А.А. Долгов, М.Г. Беренгартен (Московский политехнический университет).

Опубликовано в журнале Химическая техника №1/2017

Одним из перспективных направлений очистки газового потока промышленных предприятий является очистка в биофильтрах. С технической точки зрения биофильтрация – это технология или одна из ступеней очистки.

Биологическая очистка предполагает деградацию органической составляющей микроорганизмами (бактериями и простейшими) [1].

Создавая оптимальные условия для роста микроорганизмов в надлежащим образом спроектированных инженерных системах, скорость процессов обработки отходов можно значительно увеличить, что облегчает решение многих проблем природоохранной биотехнологии.

Одно из наиболее перспективных направлений улучшения работоспособности и степени очистки в биофильтрах включает подбор наиболее приемлемых поверхностей для жизнедеятельности микроорганизмов, подбор микроорганизмов, а также определение характеристик работы насадок [2].

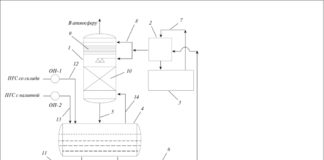

В настоящее время к насадкам для биофильтров (рис. 1) стали предъявлять определенные требования и в связи с этим осуществлять их тщательное изучение.

1 – насадка из пенополиуретана; 2 – полимерные шарики

с винтовыми лопастями; 3 – пластиковая миникольцевая

насадка; 4 – уголь активированный; 5 – керамические

шарики; 6 – сетчатая насадка из полиэстера;

7 – синтетическая насадка PRD Tech; 8 – сетчатая насадка

NOMEXTM; 9 – смесь компоста и пластиковых

седлообразных насадок; 10 – древесная щепа;

11 – торф; 12 – смесь веток и листьев

В литературных источниках предлагается разделять насадки для биофильтров по очистке газа на две группы: насадки природного происхождения (натуральные) и искусственного. Более расширенная классификация предлагается на основании природы происхождения насадки и наличию в насадке собственной микрофлоры и/или питательных веществ (углерод, азот, фосфор, микроэлементы и т.п.), называемых биоактивностью насадки.

В рамках этой классификации предлагаются следующие группы:

- природные насадки, обладающие собственной биоактивностью: стружка, щепки деревьев, почва, торф, кокосовые волокна и т.п.;

- природные насадки с утраченной собственной биоактивностью: галька, вулканический камень и т.п.;

- искусственные насадки, обогащенные элементами питания: полимерные насадки, инокулированные микроорганизмами и питательными веществами для них;

- биологически инертные искусственные (синтетические) насадки: полимерные насадки без инокуляции микроорганизмов и добавления питательных веществ.

Авторами работ по биофильтрации выбросов выделяются следующие основные функции насадок для биофильтров:

- обеспечение иммобилизации клеток активных микроорганизмов в виде биопленки;

- равномерное распределение газовоздушного потока в пределах площади поперечного сечения слоя насадки с минимальным перепадом давления;

- равномерное распределение растворенных питательных веществ, подаваемых на поверхность слоя насадки;

- поддержание влажности, обеспечиваемое удерживающей способностью насадки по отношению к жидкости;

- предотвращение накопления избыточной биомассы, приводящего к зарастанию насадки;

- обеспечение контакта между загрязнителями, содержащимися в газовоздушном потоке, и биопленкой.

Для выполнения данных функций к насадкам для биофильтров предъявляются следующие требования:

- высокая удельная площадь поверхности (более 500 м2/м3);

- большая доля свободного объема (более 0,8);

- низкое гидравлическое сопротивление (не более 600 Па/м);

- отсутствие застойных зон;

- низкая стоимость единицы объема насадки.

- материал насадки не должен уплотняться и терять свою форму с увеличением количества биомассы на его поверхности [3].

Для повышения эффективности процесса иммобилизации бактериальных клеток материал поверхности насадки должен быть шероховатым; иметь поверхностный заряд, противоположный заряду клеточной стенки микроорганизмов; быть химически инертным, биологически безопасным (не выделять какие-либо токсичные соединения, мономеры, сополимеры и т.п.); быть стойким против воздействия микроорганизмов [4].

![Рис. 2. Структура спроектированного переплетения из полимерных мононитей после термофиксации в разрезе: а – исходная; б – с удлиненными протяжками при сдвиге ушковой гребенки на один шаг; в – со сдвигом на три игольных шага [5]](https://chemtech.ru/wp-content/uploads/2018/02/долгов_рис2.jpg)

из полимерных мононитей после термофиксации в разрезе:

а – исходная; б – с удлиненными протяжками при сдвиге

ушковой гребенки на один шаг; в – со сдвигом на три

игольных шага [5]

Исследователями процесса биофильтрации выделяются также искусственные насадки, состоящие из натуральных (керамика, пористое стекло, перлит и др.) или синтетических (полимеры и т.п.) структурных элементов, в которых в отличие от природных насадок активные клетки микроорганизмов исходно не присутствуют и должны быть инокулированы извне. Искусственные насадки либо вообще не содержат каких-либо минеральных или органических соединений, которые могут быть использованы микроорганизмами в качестве источника питательных веществ (биологически инертные насадки), либо включают специально введенные в них минеральные добавки и органические вытяжки [6].

В настоящее время продолжается поиск эффективных контактных устройств для процесса биофильтрации.

В большом количестве рассматриваются различные загрузки природного происхождения, что связано с их низкой стоимостью и наличием биоактивности. Данные насадки практически невозможно эффективно использовать в условиях климата России. Именно поэтому традиционные биофильтры с органической насадкой не получили распространения в нашей стране. Для внедрения биофильтров на предприятиях России целесообразно использовать компактные установки с синтетической насадкой. Отсюда следует, что актуальным является поиск новых материалов и разработка конструкций насадок, а также анализ существующих насадок из синтетических материалов, отличающихся высокой удельной площадью поверхности (более 500 м2/м3), на которых возможен рост биопленки [7].

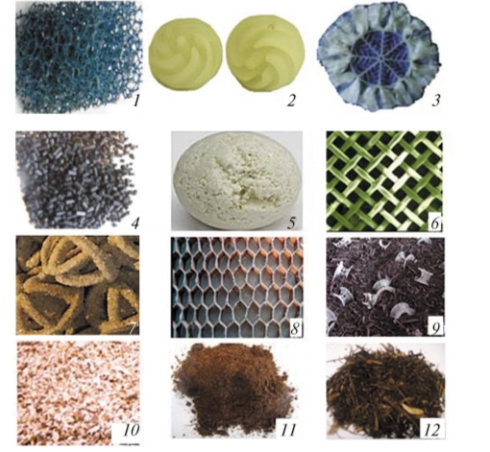

В данной работе рассматривается насадка на основе полимерных мононитей. Основные плюсы материала: легкость, низкое гидравлическое сопротивление, высокая удельная поверхность, химическая нейтральность, низкая стоимость. Материал изучался в Санкт-Петербургском государственном университете промышленных технологий и дизайна. Первоначально материал разрабатывали в медицинских целях. Дальнейшие исследования показали, что материалы на основе полимерных мононитей можно использовать в совершенно разных отраслях жизнедеятельности. Легкость и прочность позволяет использовать этот материал в насадочных колоннах, а химическая нейтральность позволяет использовать насадки на основе данного материала в совершенно разных средах [8].

Пример материала для изготовления насадки представлен на рис. 2. Характеристики материала:

- диаметр мононити – 0,1 мм;

- линейная плотность мононити – 10,4;

- петельный шаг – 2,1 мм;

- высота петельного ряда – 0,7 мм;

- плотность вязания по вертикали – 152 пет/100 мм;

- плотность вязания по горизонтали – 48 пет/100 мм;

- размер ячеек – 0,1…0,7 мм2;

- поверхностная плотность – 62,3 г/м2;

- толщина – 0,31 мм;

- объемная пористость полотен – 87,5% [9].

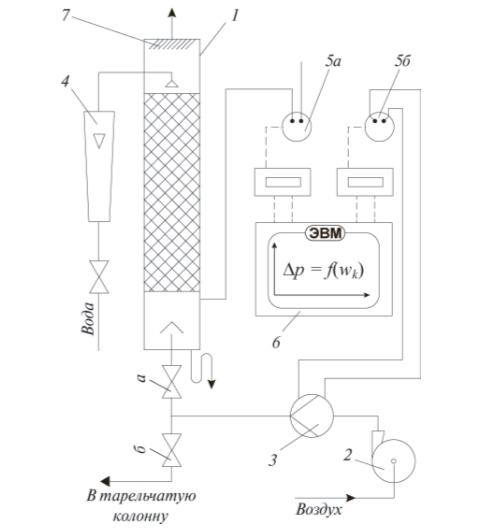

Для исследования была создана насадка, гидродинамические характеристики которой были изучены на установке, изображенной на рис. 3.

Установка состоит из насадочной колонны 1; воздуходувки 2 (находится вне помещения); измерителя расхода воздуха 3 (диафрагменного типа); расходомера для жидкости 4 (ротаметр); системы воздушных вентилей а и б; дифференциальных манометров 5а и 5б (с электрическим выходом); обслуживающей ЭВМ с дисплеем 6. Воздух через брызгоуловитель 7 удаляется в атмосферу.

Воздух воздуходувкой 2 через измеритель расхода 3 подается в колонну 1. Вентилем регулируют подачу воздуха. При испытании неорошаемой колонны вода не поступает; при обследовании орошаемой колонны через ротаметр 4 подается определенный расход воды. Дифференциальные манометры 5а и 5б измеряют соответственно перепад давления в колонне и расход подаваемого воздуха. В ЭВМ эта информация преобразуется и выдается в цифровом и графическом виде как зависимость гидравлического сопротивления насадки от скорости воздуха в колонне. Диаметр колонны – 300 мм, высота слоя насадки – 300 мм. Изначально 20 полотен насадки располагались на расстоянии 15 мм друг от друга.

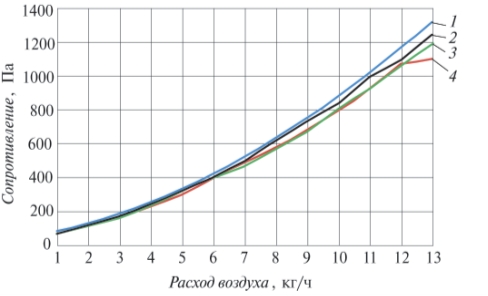

от условий эксперимента:

1 – сухая колонна; 2 – расход воды – 30 кг/ч;

3 – расход воды – 70 кг/ч; 4 – расход воды – 100 кг/ч

На первом этапе работы были выполнены опыты по определению сопротивления сухой и орошаемой насадки колонны. Важность данного опыта заключается в определении гидродинамических характеристик изучаемой насадки, и возможности ее дальнейшего использования в биофильтрах.

По результатам опыта было определено,что при расположении фильтрующих полотен на расстоянии 15 мм друг от друга изменение сопротивления в колонне и в диафрагме почти не наблюдается.

После проведения данного опыта насадка из полимерных мононитей была изменена: уменьшено расстояние между слоями насадки до 10 мм и увеличенно число слоев до 30. После этого была проведена повторно вся серия опытов, которая показала (рис. 4), что сопротивление почти не изменяется, даже при изменении характеристик насадки и увеличении числа слоев материала в ней. Минимальное изменение перепада давления в колонне при различных условиях опыта говорит о низком гидравлическом сопротивлении материала, что является несомненным плюсом в вопросе использования материала в биофильтрах.

На основании изученного научного материала и проведенных опытов можно сделать вывод, что данный материал представляет интерес для дальнейшего изучения и использования в биофильтрах, но все же необходимо более полное исследование материала уже в условиях работы в биофильтре, с нанесением на насадку микроорганизмов и проверки очистительной способности опытного образца.

Список литературы

- Воронов Ю.В. Биологические окислители. Изд. МГСУ. 2009.

- Пыльник С.В. Исследование процесса, сопряженного массообмена в орошаемом биофильтре. Дис. …канд. физ-мат. наук. ТГУ. Томск, 2008.

- Митин А.К., Николайкина Н.Е., Пушнов А.С. Насадки для газоочистных биофильтров//Экология и промышленность. 2014. №5.

- Смоленская Л.М. Старостина И.В. Очистка технологических газов: учебно-практическое пособие. Белгород: БГТУ им. В.Г. Шухова, 2005.

- Кузнецова Н.А. Интенсификация абсорбционной очистки газовых выбросов в аппаратах с объемной сетчатой псевдоожиженной насадкой. Дис. …канд. техн. наук. М.: МГУИЭ, 2007.

- Каган А.М., Лаптев А.Г. Контактные насадки промышленных тепломассообменных аппаратов. Казань: Отечество, 2013.

- Клюшенкова, М.И. Защита окружающей среды от промышленных газовых выбросов: учебное пособие. М.: МГУИЭ, 2012.

- Витковская Р.Ф. Волокнистые полимерные материалы для ресурсосбережения и охраны окружающей среды в СанктПетербурге и Ленинградской области//Региональная экология. 2010. №1–2 (28).

- Витковская Р.Ф. Гусаков А.В., Демидов А.В., Куличенко А.В., Перепелкин К.Е. Текстиль в технике и защите окружающей среды. СПб.: СПГУТД. 2009.