Автор: Е.В. Бычков (НГТУ им. Р.Е. Алексеева).

Опубликовано в журнале Химическая техника №10/2018

В настоящее время на компрессорных станциях (КС), включая ООО «Газпром трансгаз Нижний Новгород», для привода насосов, вентиляторов и других механизмов используются асинхронные электродвигатели [1–3]с короткозамкнутым ротором (АД) различной мощности. Так, на Починковской КС общее число таких АД составляет 1113, суммарная мощность их 15 614 кВт. В основном они используются для привода насосных установок (НУ), вентиляторов аппаратов воздушного охлаждения газа (АВОГ) и пожарных системах (ПНС), рис. 1 [4,5]:

- в технологических установках обеспечения транспорта газа – 480 АД мощностью 13 710 кВт;

- во вспомогательных системах – 633 АД мощностью 1904 кВт.

а – двигатель ВАСО16-14-24 вентилятора АВОГ; б – двигатель ВАО82-2У2, 55 кВт (НУ); в – двигатель 5А200М2УПУ3, 37 кВт (ПНС)

В среднем в течение года при проведении планово-предупредительных ремонтов (ППР) на данной КС выявляется ~10…15 критических дефектов АД, которые могут привести к отказу во время работы [6–8]. В соответствии со статистическими данными, основными причинами отказа двигателей являются неисправности подшипников и обмоток статоров. Для выяснения причин, приводящих к отказам, после проведения внеочередной проверки технического состояния АД было установлено [9–11], что многие двигатели работают в штатном режиме с повышенной вибрацией и значительной разницей потребляемых токов по фазам.

Статистика повреждаемости и причины отказов АД

По статистике [12–15], число выявленных дефектов составляет: в 2013 г. – 14, в 2014 г. – 12, в 2015 г. – 15. При этом 63 % дефектов обнаружены в подшипниках, 19 % – в обмотках статора, 15 % – в стержнях ротора, 3 % – пр.

Проверка технического состояния АД в соответствии с нормативно-технической документацией ППР производится следующим образом [16–18]:

- Измерением сопротивления изоляции;

- Измерением потребляемого тока;

- Проверкой состояния соединительных муфт;

- Измерением размаха вибросмещения;

- Проверкой состояния подшипников;

- Проверкой крепления электродвигателя.

Если, например, по результатам проверок имеются отклонения по 2-му и 4-му пунктам, а остальные соответствуют нормам и к АД замечаний нет, то необходимы дальнейшие количественные исследования.

На диаграммах рис. 2 представлены данные по вибросмещению (а) и значения фазных токов (б) электродвигателей типа ВАО82 мощностью 55 кВт, используемых для привода насосов уплотнения КЦ «Ямбург-Елец 1». Данные электродвигатели работают с одинаковой нагрузкой на валу и получают питание от одного источника. При этом наблюдается значительный разброс указанных параметров. Так, максимальная разница по фазным токам составляет 20 А. Аналогичная картина наблюдается и на других КЦ.

В большинстве случаев размах вибросмещения на электродвигателях значительно снижается при отсоединении двигателя от механизма. Так, для КЦ с ЭГПА ¹2 размах вибросмещения по оси Z уменьшился при отсоединении механизма (насосной установки ¹1) с 95 до 8,9 мкм, а для КЦ с ЭГПА ¹7 – по оси Х – с 78 до 19 мкм.

В соответствии с полученными данными по вибросмещению и токам потребления можно с высокой достоверностью констатировать, что основной причиной отказа двигателей является повышенная вибрация, которая в первую очередь приводит быстрому изнашиванию подшипников и возникновению эксцентриситета ротора (статического, динамического или смешанного). При любом эксцентриситете ротора у электродвигателей происходит следующее:

- нарушение равномерности магнитного зазора, что приводит к росту энергопотребления на 15–30%, что подтверждается проведенными замерами;

- механическое задевание ротора о статор при вращении, приводящее к пробою изоляции обмоток и перегреву сердечников с перекосом фаз;

- увеличиваются потери в стали, и возрастает время разгона машины. Все это в конечном итоге приводит к преждевременному выходу из строя электродвигателя.

Как правило, причин, способных вызвать вибрации электродвигателей и приводимых механизмов, достаточно много. К первой группе относятся:

- неправильная центровка двигателя с механизмом;

- неудовлетворительное состояние соединительной муфты;

- небаланс ротора приводного механизма;

- дефекты подшипников приводного механизма;

- дефекты фундаментов и нарушения креплений к ним двигателя;

- дефекты ременных и зубчатых передач редукторов;

- дефекты насаженных на вал механизма рабочих узлов (лопасти, поршни, эксцентрики).

Ко второй группе причин вибрации электродвигателей относятся:

- небаланс ротора электродвигателя;

- трещины, обрывы стержней, короткие замыкания в обмотке ротора;

- частичные отрывы бочки ротора от вала;

- изгиб или излом вала ротора;

- ослабление крепления отдельных частей двигателя;

- увеличенные зазоры в подшипниках качения;

- магнитная несимметрия поля (нарушение зазора статора и ротора).

Но при этом достоверно определить причины в конкретных случаях, не имея современного диагностического оборудования, очень сложно.

Методы и средства мониторинга технического состояния АД

На сегодняшний день существуют несколько методов диагностики технического состояния электродвигателей (табл. 1), однако каждый из них имеет свои недостатки. Наиболее оптимальным для условий КС является метод измерения и анализа электрических параметров электродвигателя [5].

Таблица 1

| Методы диагностики АД | Основные недостатки |

| 1. Измерение и анализ вибраций отдельных элементов агрегата |

Сложность интерпретации результатов измерений при электрических повреждениях |

| 2. Измерение и анализ акустических колебаний работающей машины |

Недостаточная чувствительность к электрическим повреждениям |

| 3. Измерение и анализ вторичных электромагнитных полей машины |

В настоящее время не выпускается необходимое оборудование |

| 4. Измерение и анализ температуры отдельных элементов машины |

Непригоден для контроля внутренних повреждений изоляции |

| 5. Измерение и анализ электрических параметров машины |

Наличие в спектре гармоник тока частот, обусловленных коммутацией ключей регулируемого привода |

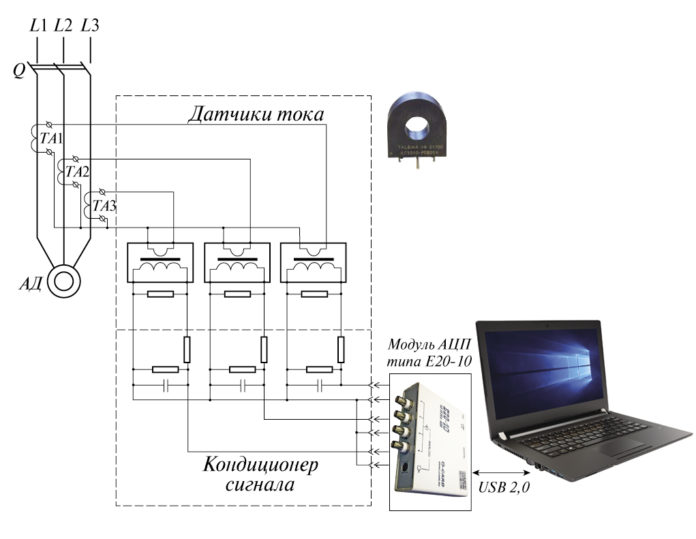

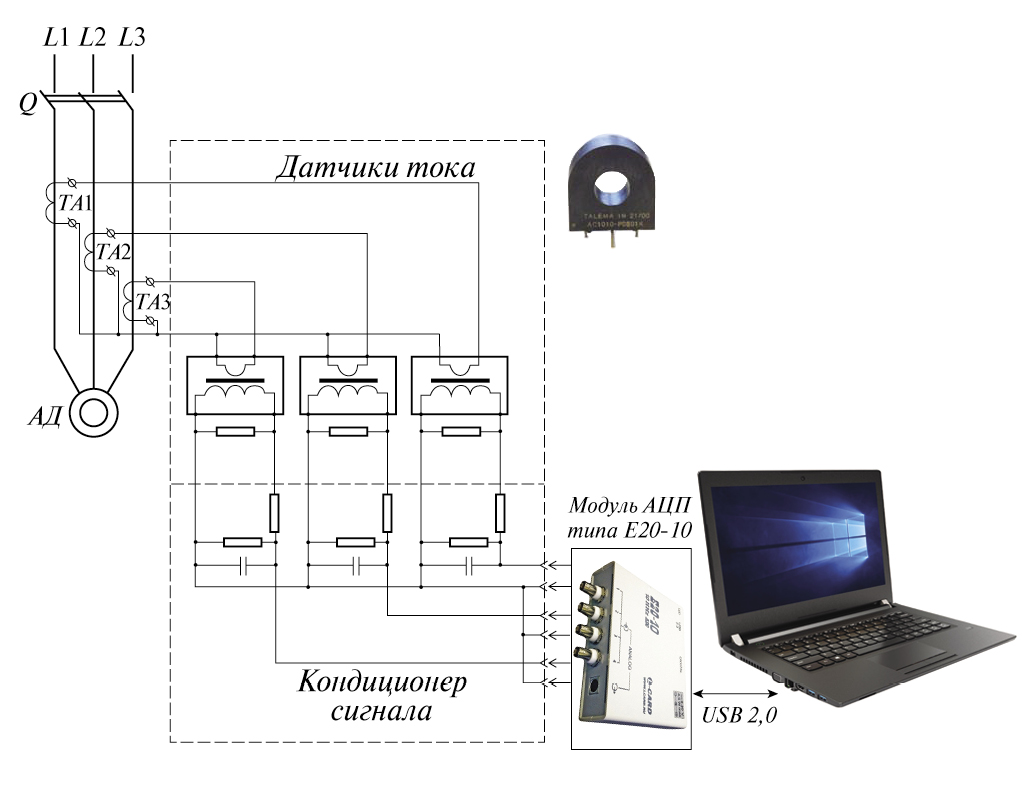

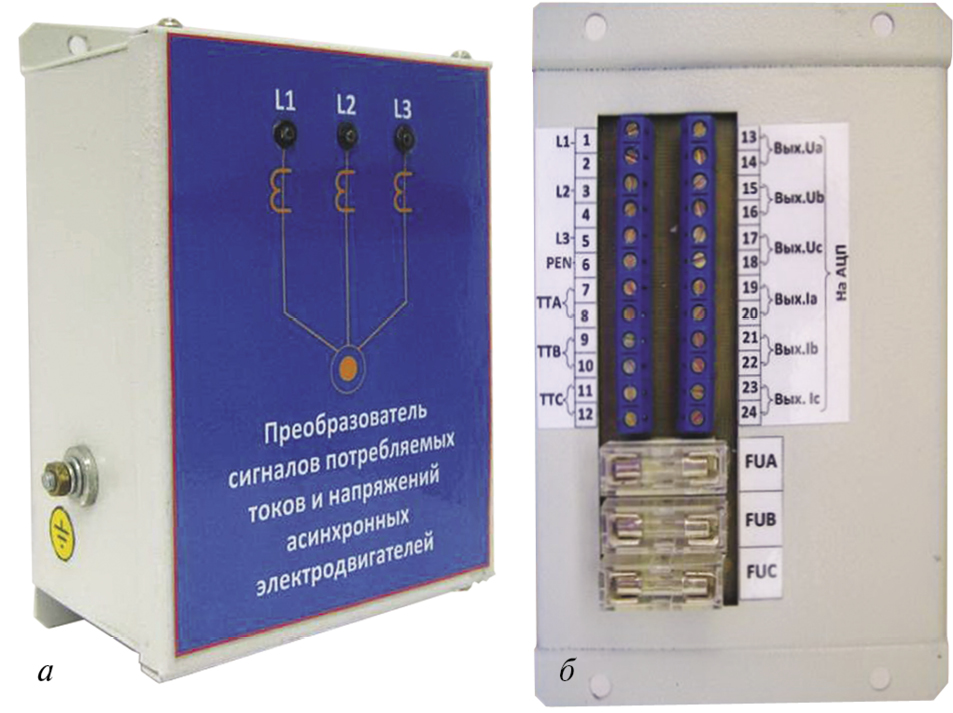

В этой связи для оперативной диагностики АД необходимо создание универсальной системы, работающей на физическом принципе, при котором любые возмущения в работе электрической и механической части АД и связанного с ним исполнительного механизма приводят к модуляции потребляемого тока. Наличие в спектре тока характерных частот определенной величины свидетельствует о наличии тех или иных повреждений. Система включает (рис. 3):

- датчики фазного тока питающего напряжения;

- кондиционер сигнала (для нормализации и фильтрации сигналов);

- аналого-цифровой преобразователь с USB интерфейсом;

- ПК с необходимым ПО для анализа, оценки и диагноза состояния. Для создания диагностической системы необходим модуль аналого-цифрового преобразователя типа Е20-10 и штатные составляющие системы: датчики тока типа АС1005 «Talema» в комплекте с нагрузочным резистором Rн = 100 Ом; элементы RC-цепей в печатных платах цифровых систем возбуждения и ПК типа Notebook. Внешний вид устройства диагностики показан на рис. 4.

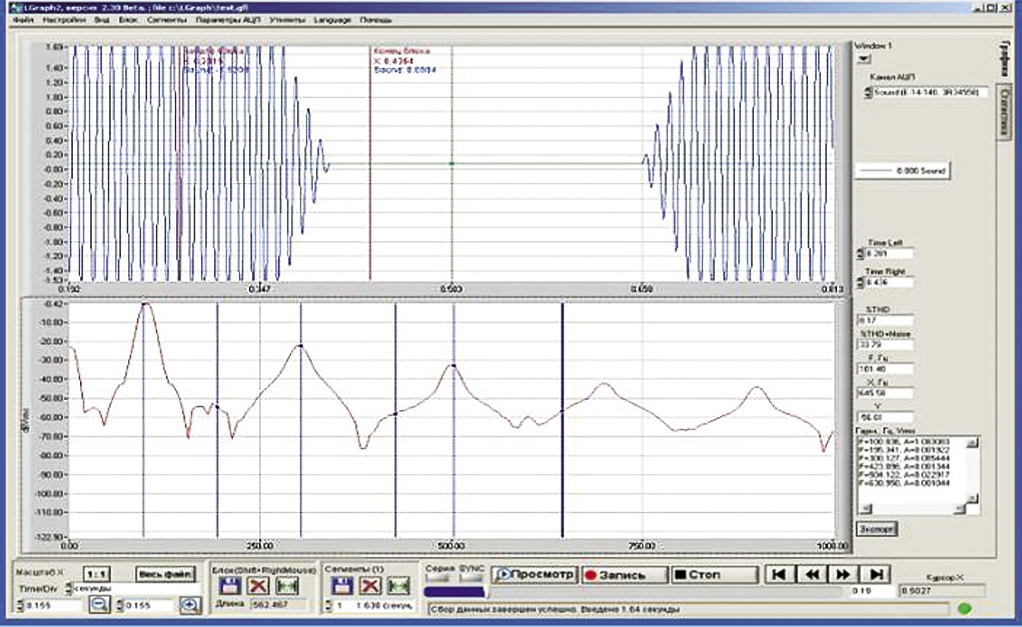

Для анализа полученных значений токов можно использовать программу «ЭльГраф», которая представляет собой многоканальный регистратор-самописец и обладает достаточно большими возможностями в комплекте с оборудованием «ЭльКард». Основные функции: регистрация и визуализация данных, файловые операции и работа с блоками, подключение внешних плагинов и обработка данных на спектроанализаторе (рис. 5).

Результаты мониторинга электродвигателей

Использование предлагаемого метода диагностики позволяет на ранних стадиях выявлять многие дефекты АД и приводных механизмов. Достоинствами метода являются простота эксплуатации, низкая стоимость оборудования, диагностирование оборудования при реальных условиях эксплуатации, возможность удаленного мониторинга всех основных узлов и отсутствие необходимости вывода оборудования в ремонт.

Данный метод мониторинга обеспечивает:

- определение и локализацию повреждений электрических частей статора и ротора АД;

- анализ изменения формы воздушного зазора (эксцентриситет);

- определение недопустимого износа подшипников;

- фиксацию несоосности валов АД и механизма, дефектов муфт;

- определение дефектов ременных и зубчатых передач;

- выявление дефектов рабочих узлов (лопастей и поршней).

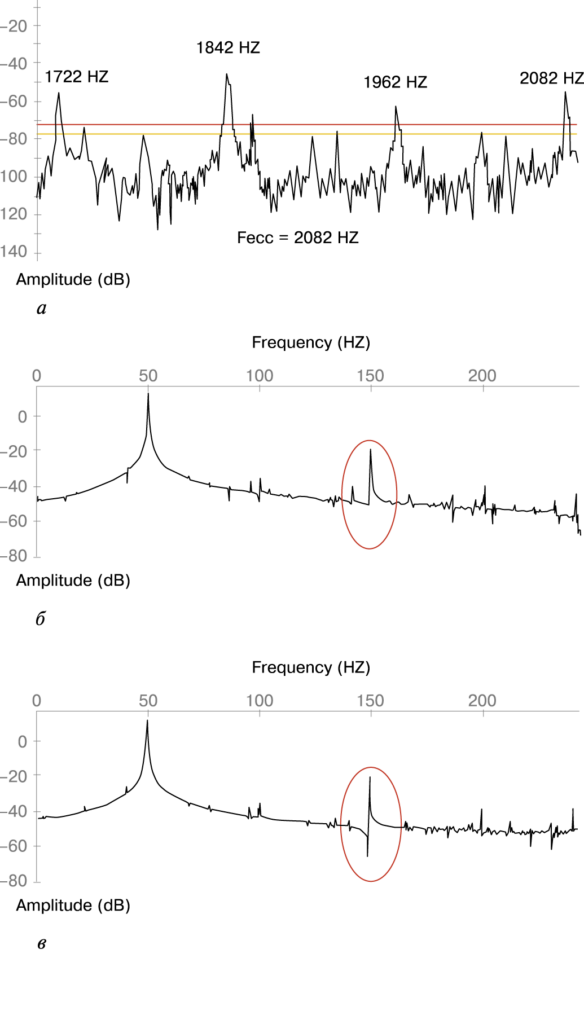

Это обусловлено тем, что каждому виду повреждения соответствует своя характерная частота. На рис. 6, а показан спектр тока двигателя при наличии эксцентриситета. На рис. 6, б и 6, в показаны спектры токов одного и того же АД соответственно с исправным и поврежденным подшипником. При этом на рис. 6, в видно, что на частоте 150 Гц наблюдается рост амплитуды колебаний до –80 дБ, что свидетельствует о наличии механической неисправности.

а – при наличии эксцентриситета; б – при исправных подшипниках; в – при поврежденном подшипнике

Таблица 2.

| Параметр | Расчетная формула |

| Номинальная активная мощность, потребляемая электродвигателем | P1 = Pн/h1 = 55/0,9 = 61 кВт |

| КПД двигателя при наличии эксцентриситет | h2 = h1 – 6% = 90 – 6 = 84% |

| Активная мощность, потребляемая электродвигателем при наличии эксцентриситета | P2 = Pн/h2 = 55/0,84 = 65,47 кВт |

| Суммарные потери в исправном двигателе | ∆P = ∆Pэ1 + ∆Pм + ∆Pэ2 + ∆Pмех + ∆Pд = P1 – Pн = 61 – 55 = 6 кВт |

| Суммарные потери в двигателе при наличии эксцентриситета | ∆P = ∆Pэ1 + ∆Pм + ∆Pэ2 + ∆Pмех + ∆Pд = P2 – Pн = 65,47 – 55 = 10,47 кВт

|

| Суммарное количество потерь в исправных электродвигателях НУ за год | ∑W1г = ∆Pд1∑Тгд1 + ∆Pгд2∑Tгд2 +…+ ∆Pгдi∑Tгдi = = (6×36)(27×462/36) = 216×762,83 = 164 771,28 кВт∙ч |

| Суммарное количество потерь в двигателях НУ при наличии эксцентриситета за год | ∑W2г = ∆Pд1∑Тгд1 + ∆Pгд2∑Tгд2 +…+ ∆Pгдi∑Tгдi = (10,47×36)(27 462/36) = = 376,92×762,83 = 287525,88 кВт∙ч |

| Разница по потерям мощности между неисправными и исправными электродвигателями НУ | ∑W = ∑W2 – W1 = 287525,88 – 164 771,28 = 122 754,6 кВт∙ч |

| Затраты электрической энергии в денежном эквиваленте, возникающие по причине наличия эксцентриситета в электродвигателях НУ за год | Cr = C1∑W =122754,6×2,87 = 352 305,7 руб. |

Алгоритм анализа спектральных составляющих тока АД, например при наличии эксцентриситета, следующий:

- анализ изменений воздушного зазора в электродвигателе;

- определение изменений плотности магнитного потока в зазоре;

- сопоставление данных по изменению потребляемого тока в фазах;

- анализ частотных компонентов потребляемого тока по известным аналитическим выражениям [19–21].

При полном анализе работоспособности всей линейки АД на КС необходимо учитывать эксплуатационные факторы, включая наработку до отказа. Например, суммарная наработка электродвигателей насосных установок на КС за 2015 г. составила более 27 000 ч, при этом потребление электрической энергии превысило более 1,8 млн. кВт∙ч.

Согласно проведенным замерам, практически на всех электродвигателях насосных установок имеется повышенная вибрация, которая неизбежно приводит к возникновению эксцентриситета ротора и соответственно повышенному энергопотреблению. По результатам проведенных расчетов (табл. 2), суммарный расход электрической энергии за год у двигателей, имеющих эксцентриситет, увеличивается более чем на 120 000 кВт∙ч общей стоимостью более 350 000 руб. В расчетах используются 36 электродвигателей НУ мощностью 55 кВт с суммарной наработкой за 2015 г. более 27 000 ч, исходя из одного работающего двигателя на агрегат.

Таким образом, реализация на практике метода анализа спектральных составляющих тока и систем мониторинга электродвигателей позволяет:

- сократить трудозатраты на поиск неисправностей электродвигателей и приводимых ими механизмов;

- выявить дефекты оборудования на начальных стадиях их развития;

- обеспечить эффективное планирование ремонтных работ по фактическому состоянию оборудования;

- свести к минимуму возможности возникновения аварий;

- повысить энергоэффективность энергетического оборудования.

Список литературы

- Milov V.R., Suslov B.A., Kryukov O.V. Intellectual management decision support in gas industry//Automation and Remote Control. 2011. V. 72. ¹5. Р. 1095–1101.

- Kryukov O.V. Intelligent electric drives with IT algorithms//Automation and Remote Control. 2013. V. 74. ¹6. С. 1043–1048.

- Аникин Д.А., Рубцова И.Е., Киянов Н.В. Проектирование систем управления электроприводными ГПА//Газовая промышленность. 2009. ¹2. С. 44–47.

- Крюков О.В., Степанов С.Е. Повышение устойчивости работы электроприводов центробежных нагнетателей на компрессорных станциях ОАО «Газпром»//Газовая промышленность. 2014. ¹8 (710). С. 50–56.

- Крюков О.В., Степанов С.Е. Пути модернизации электроприводных ГПА//Електромеханiчнi енергозберiгаючi системи. 2012. ¹3 (19). С. 209–212.

- Крюков О.В., Серебряков А.В., Васенин А.Б. Диагностика электромеханической части энергетических установок//Електромеханiчнi енергозберiгаючi системи. 2012. ¹3 (19). С. 549–552.

- Крюков О.В., Васенин А.Б., Серебряков А.В. Экспериментальный стенд электромеханической части энергетической установки//Приводная техника. 2012. ¹4. С. 2–11.

- Захаров П.А., Крюков О.В. Принципы инвариантного управления электроприводами газотранспортных систем при случайных возмущениях//Вестник ИГЭУ, 2008. ¹2. С. 98–103.

- Серебряков А.В., Крюков О.В. Универсальная система мониторинга электродвигателей ГПА//Изв. вузов: Электромеханика. 2016. ¹4 (546). С. 74–81.

- Крюков О.В., Степанов С.Е., Титов В.Г. Встроенные системы мониторинга технического состояния электроприводов для энергетической безопасности транспорта газа//Энергобезопасность и энергосбережение. 2012. ¹2. С. 5–10.

- Крюков О.В. Встроенная система диагностирования и прогнозирования работы асинхронных электроприводов//Изв. вузов. Электромеханика. 2005. ¹6. С. 43–46.

- Бабичев С.А., Захаров П.А., Крюков О.В. Мониторинг технического состояния приводных электродвигателей ГПА//Контроль. Диагностика. 2009. ¹7. С.33–39.

- Крюков О.В., Серебряков А.В. Метод и система принятия решений по прогнозированию технического состояния электроприводных газоперекачивающих агрегатов//Электротехнические системы и комплексы. 2015. ¹4 (29). С. 35–38.

- Крюков О.В. Частотное регулирование производительности электроприводных газоперекачивающих агрегатов//Электрооборудование: эксплуатация и ремонт. 2014. ¹6. С. 39–43.

- Крюков О.В. Регулирование производительности ЭГПА преобразователями частоты//Компрессорная техника и пневматика. 2013. ¹3. С. 21–24.

- Крюков О.В. Интеллектуальные электроприводы с IT-алго-ритмами//Автоматизация в промышленности. 2008. ¹6. С. 36–39.

- Серебряков А.В., Крюков О.В. О новых возможностях технологий SmartGrid//Электрооборудование: эксплуатация и ремонт. 2013. ¹2. С. 47–48.

- Крюков О.В., Титов В.В. Разработка АСУ автономными энергетическими установками//Автоматизация в промышленности. 2009. ¹4. С. 35–37.

- Серебряков А.В., Крюков О.В. Интеллектуальные энергетические установки для автономных систем электроснабжения/Нижний Новгород: НГТУ, 2014. 135с.

- Крюков О.В., Киянов Н.В. Электрооборудование и автоматизация водооборотных систем предприятий с вентиляторными градирнями: монография//Н.Новгород: НГТУ, 2007. 260 с.

- Серебряков А.В., Крюков О.В., Васенин А.Б. Нечеткие модели и алгоритмы управления энергетическими установками//В сб.: Материалы конференции «Управление в технических, эргодических, организационных и сетевых системах». 2012. С. 467–469.