Автор: А.Б. Васенин (АО «Гипрогазцентр»).

Опубликовано в журнале Химическая техника №8/2018

Из теории и практики обеспечения систем надежности известно [1–3], что техническая диагностика как целенаправленно организуемый процесс направлена на исследование текущего состояния «объектов диагностирования и форм его проявления во времени, на разработку методов его определения и принципов построения систем диагностирования». При этом технические средства, используемые на различных объектах диагностирования, отличаются разнообразием, поскольку диагностирование как функциональный процесс должно учитывать различие в формах практического состояния системы, целесообразность использования тех или иных методов определения работоспособности и поиска неисправности, а также принципиальные и конструктивные особенности технической реализации конкретных средств диагностирования [4–6].

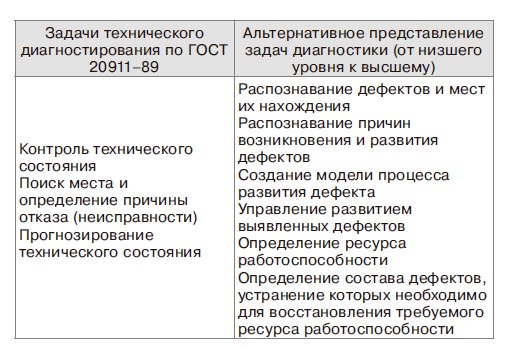

Основной принцип диагностики состояния технических систем заключается в последовательном и систематическом измерении определенных параметров, выявлении их изменений по сравнению со штатными и дальнейшее прогнозирование. Концептуальные проблемы, имеющиеся в сфере деятельности и области знаний, относящиеся к научной дисциплине под названием «техническая диагностика» отражены в ГОСТ 20911–89 и отраслевых нормативных документах [7–10]. Необходимо учитывать, например, особенности коррозионного состояния трубопроводов [11–13] с учетом адекватной оценки всех основных воздействий [14–16] на электроизолирующие соединения защиты [17–19]. В соответствии с общепринятой терминологией анализ и сопоставление задач, сформированных производственной и научно-технической практикой процедур диагностирования технического состояния объектов, представлен в таблице.

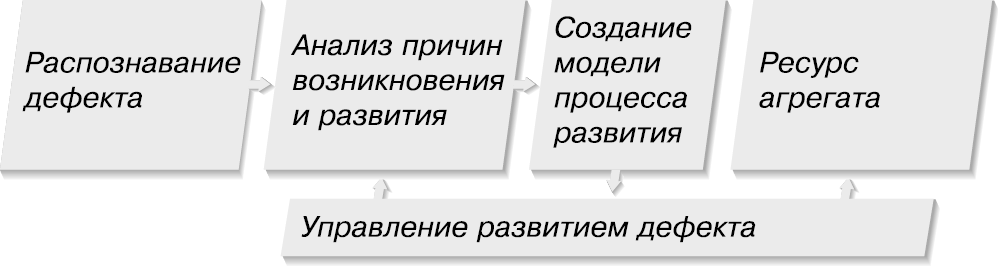

Из перечисленных во втором столбце таблицы задач в качестве важнейшей и в то же время целью диагностики, очевидно, является определение располагаемого (или остаточного) ресурса работоспособности агрегата. На основании этих данных можно решать задачи восстановления ресурса работоспособности и анализа путей и средств продления работоспособности. В связи с этим главной задачей диагностики является сбор максимально возможной и достоверной информации о имеющихся дефектах, причинах и механизмах их развития, располагаемом ресурсе агрегата. Это позволяет дать рекомендации по ресурсосберегающим режимам эксплуатации, периодичности проведения и объеме мероприятий по контролю технического состояния с выработкой стратегии ресурсосбережения оборудования.

Рассмотренные задачи диагностики имеют определенную иерархичность и структуру взаимосвязи, представленную на рис. 1 для одного отдельно взятого дефекта. Интегральная же оценка технического состояния сложного оборудования формируется как совокупность оценок всех узлов с оценкой состояния набора подобных параллельных цепочек по каждому выявленному дефекту. Итоговый ресурс будет определяться наиболее быстро развивающимся и наименее поддающимся управлению дефектом по принципу «слабого звена».

Имея полную информацию о выявленных дефектах и взаимовлиянии их на остаточный ресурс, можно решить задачу анализа путей и средств доведения ресурса до требуемого уровня. Располагая знанием о причинах возникновения каждого дефекта и факторах, влияющих на его развитие, можно путем влияния на причины приостановить или замедлить развитие наиболее критичных дефектов, сберегая, таким образом, ресурс работоспособности агрегата.

Следует заметить, что задачи технического диагностирования имеют непосредственную связь с задачами теории управления и с методами, используемыми для описания и анализа систем [20, 21], что определяет специфику исследований электрооборудования электроприводных газоперекачивающих агрегатов (ЭГПА) как объекта технического диагностирования, предполагая определение его характеристики с определенной точностью и адекватностью. При этом результатом процесса должно быть заключение о техническом состоянии устройства с указанием места, а при необходимости вида и причины дефекта.

Задачи диагностирования при их организации и последующей прикладной реализации непосредственно связаны с формированием процессов наблюдения за контролируемыми параметрами с выбором способа съема информации, ее обработки, режимов работы используемых датчиков, распределения во времени интервалов наблюдения, а также определения интервалов их длительности. При обеспечении оптимального закона управления всей системой необходимо оптимизировать процесс наблюдения, а также организовать процесс диагностирования для мониторинга качества функционирования системы.

История развития методологии и алгоритмического обеспечения диагностических процедур систем мониторинга сложных технических агрегатов, включая мощные электроприводы, генераторы, трансформаторы и другие ответственные электроустановки, насчитывает более ста лет. Она тесно связана с появлением и развитием новых электрических машин, совершенствованием датчиков, измерителей и преобразователей, а также вычислительных средств обработки и представления информации [22, 23].

Однако только в последнее десятилетие проблемы достоверной оценки и продления ресурса безопасной эксплуатации электротехнических установок и машин приобрели исключительную актуальность во всех промышленно развитых странах. Для России сегодня важность их решения обусловлена снижением объемов производства для восполнения выводимых их эксплуатации машин топливно-энергетического комплекса. При этом принципиально важно, что остаточный ресурс должен определяться с более высокой научно-методической точностью, чем проектный (теоретический) и исходный (в начале эксплуатации).

В настоящее время сформировалось несколько концепций организации систем диагностирования на особо ответственных и сложных электроэнергетических объектах, к которым относятся ЭГПА:

- полностью встроенная в объект система диагностирования, при которой все элементы мониторинга (датчики, коммутационные элементы и устройства представления информации) размещены непосредственно в оборудовании;

- полностью автономная система диагностирования, для которой характерна полная автономность всех узлов аппаратуры диагностирования;

- промежуточные, компромиссные варианты размещения аппаратуры диагностирования на объекте.

Используя широко известный принцип циклического опроса датчиков, для объекта исследования можно применить программный алгоритм наблюдения и диагностики, техническая реализация которого возможна с использованием микропроцессорной техники.

При этом особая роль отводится разработке оптимальной методики и процедурного математического аппарата формализации реальных процессов в объекте с целью достоверного и оперативного мониторинга его технического состояния. Подобная моделируемая система обычно представляется совокупностью дифференциальных, разностных, алгебраических и логических уравнений, которая с определенной точностью имитирует реальные процессы и может быть реализована на встроенных аппаратных средствах микропроцессорных систем управления (МПСУ).

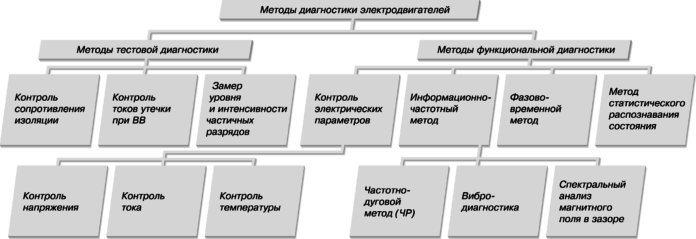

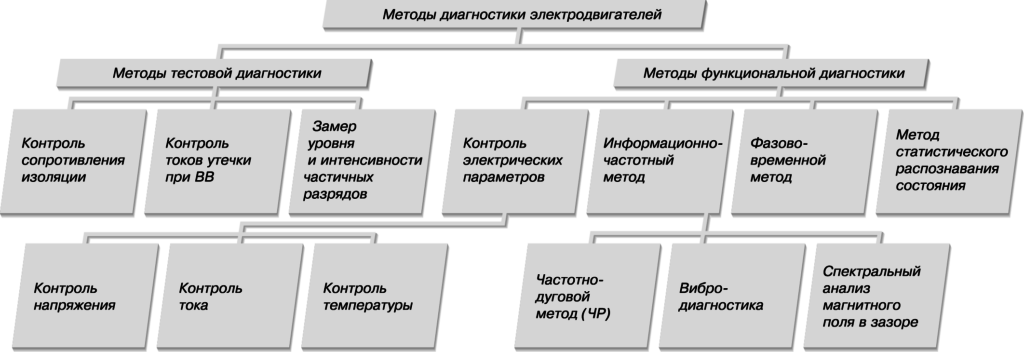

Центральным элементом электроприводного ГПА как объекта диагностирования, безусловно, является электродвигатель в совокупности со вспомогательным оборудованием и системами электроснабжения, коммутации и преобразования электроэнергии. На рис. 2 представлена схема классификации основных методов диагностирования технического состояния электрических машин большой мощности, применяемых для ЭГПА. В данной структуре представлены как известные и широко используемые методы, так и перспективные, экспериментально внедряемые в современные системы мониторинга.

Диагностирование электрических машин возможно только на основании априорных сведений, полученных:

- при проведении его автономных испытанный (режим off-line) – способы диагностики состояния, требующие прерывания рабочих режимов двигателя и вывода его из технологического процесса с возможным демонтажем;

- на основании информации об изменении параметров в процессе эксплуатации (режим on-line) – способы функциональной диагностики, осуществляемой непосредственно в процессе эксплуатации при работе в совокупности с другими агрегатами системы.

Для первой группы методов на ведущих моторостроительных и ремонтных предприятиях разработаны научно обоснованные и практически апробированные методы и программы испытаний различных электродвигателей с реализацией на стационарных автоматизированных испытательных стендах. Однако они могут быть применены только в рамках реализации стратегий технического обслуживания и ремонта (ТОиР) электродвигателей в соответствии с плановыми регламентными работами ЭГПА или при создании машин и совершенствовании их технических параметров, в первую очередь, качества изоляции статорных обмоток.

Для второй группы способов в настоящее время разработаны четыре основных метода диагностирования нарушений функционирования двигателей:

- статистический – основан на известных вероятностных соотношениях между неисправностью (ее симптомами) и наблюдаемыми изменениями параметров с использованием оценки функций правдоподобия методами бейесовского анализа;

- детерминированный – основан на анализе схемы технологического процесса (диагностируемого объекта) и выявлении тех точек, в которых необходимо проверить наличие симптомов нарушений;

- распознавание последовательности симптомов со сравнением реальной последовательности признаков нарушения с эталонными, хранимыми в базе знаний;

- создание полных объектно-ориентируемых математических моделей диагностируемых объектов – наблюдаемое состояние относится к наиболее близкой модели идентификации.

Перечисленным методам диагностики присущи как преимущества, так и недостатки. Например, с помощью статистического метода невозможно оценивать техническое состояние оборудования в переходных режимах (пуск, останов, наброс и сброс нагрузки, стохастические возмущения со стороны сети, нагрузки и др.), поскольку он принципиально не работает в условиях неоднородной информации. Детерминированный подход «по определению» не позволяет контролировать машину в целом, адаптировать и обучать систему мониторинга при изменении внешних условий и режимов работы, носящих, как правило, случайный характер. Третья группа методов позволяет расширять базу последовательных признаков, однако для его практической реализации необходимо хранить однотипные эталонные последовательности признаков и трудно представлять нецифровую (лингвистическую) информацию о происходящих процессов на основе нечеткой логики. Физически реализовать построение полных математических моделей для сложных параллельных процессов, происходящих, например, в синхронных машинах с достаточной для адекватности точностью, на сегодняшний день практически невозможно.

Рациональный выбор того или иного метода диагностирования зависит от множества конкретных требований к измерительной системе (оперативность и точность представления информации, возможность отказов каналов измерения и запаздывание при передаче) и режимов работы электрооборудования (наличие переходных процессов, параметров возмущений детерминированного и стохастического характера).

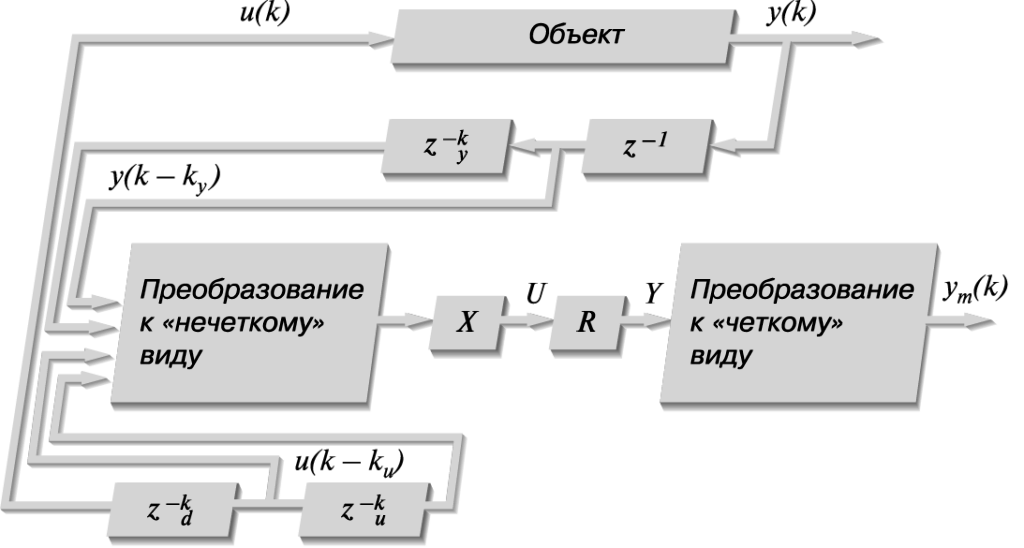

Методика оценки технического состояния электрооборудования в режиме on-line может быть получена на основе создания последовательности «нечетких» нелинейных регрессионных моделей с внешним входом (NARX). Для идентификации параметров модели (рис. 3) применена адаптивная нейро-нечеткая сеть, настроенная для исправного технического состояния электрооборудования, с обучением и проверкой на основе выборок переходных процессов в формате COMTRADE.

Модель, изображенная на рис. 3, имеет статическую ошибку

![]() и устанавливает нелинейное преобразование между предыдущими значениями входов-выходов объекта и будущим, предсказываемым значением:

и устанавливает нелинейное преобразование между предыдущими значениями входов-выходов объекта и будущим, предсказываемым значением:

y(k) = F{y(k – 1), … ,y(k – ky),u(k – kd), … ,u(k – ku),

где ky и ku – максимальный шаг учитываемых предшествующих значений соответственно векторов выхода и входа системы; kd – шаг запаздывания изменения вектора выхода по отношению к изменению вектора входа, определяемый свойствами объекта; F – «нечеткое» функциональное преобразование.

Полученные NARX-модели исправного технического состояния электроустановок являются одним из возможных решений задачи диагностирования технического состояния на основе создания экспертной системы и системы поддержки принятия технических решений в рамках АСУ ТП.

Вместо обработки огромного массива данных, связанных с реализацией предыдущего метода, предлагается использовать аппарат кластерного анализа, представляющего собой совокупность методов для формирования однородных классов в произвольной области больших объемов данных, которые применяются для неформализуемых или плохо формализуемых задач различной природы. При этом не используются априорные предположения о вероятностной природе исходной информации, а применяются эвристические соображения о свойствах процессов объекта.

После разделения исходных данных на группы с подобными свойствами (кластеры) xji определяются их соответствующие целевые функции. Алгоритмы субтрактивной нечеткой кластеризации образуются в результате оптимизации матрицы наблюдений X:

Значения получаемых в результате кластерного анализа векторов параметров объекта позволяют измерить динамику развития процессов в каждой фазе электрической машины для оперативной оценки состояния изоляции.

При большом объеме анализируемых исходных данных в пакете приложений Fuzzy Logic Toolbox системы MATLAB предусмотрено использование графического интерфейса кластеризации, вызываемого с помощью команды findcluster. Однако для реализации данной методики необходима регистрирующая аппаратура, позволяющая адекватно измерять параметры импульсов, а также разработанное на ее основе ПО.

В продолжении этих исследований могут быть применены методы диагностирования регулируемых асинхронных электроприводов на основе применения нейронных сетей, объединенных в систему принятия решений по идентификации различных дефектов и определению последовательности их диагностирования. Однако задачи синтеза, оптимизации числа фиксируемых переменных и выделения дефектов справедливы только для низковольтных асинхронных машин.

Предложен также комплекс методов диагностики высоковольтного трансформаторного оборудования под нагрузкой по данным измерений напряжений и токов обмоток для периодических (синусоидальных, несинусоидальных, с разными частотами) и переходных режимов. Математическая обработка диагностических моделей выполнена для режимов тестовой и функциональной диагностики. Для адекватной оценки текущего состояния трансформаторов организован сбор и рациональное использование информации о параметрах, интегрально характеризующих его техническое состояние.

При этом учет точности и оперативности оценок параметров, тенденций изменения их отдельных составляющих и их корреляции позволяют не только повысить достоверность оценок текущего состояния трансформатора, но и спрогнозировать характер его изменения, идентифицировать и спрогнозировать развитие различных дефектов. Это особенно важно для быстро развивающихся дефектов (типа замыканий в обмотках), когда мера ответственности и скорости принятия решений резко повышаются. Формально техника оценки и использования подобных сценариев достаточно хорошо разработана в теории искусственного интеллекта, однако достоинством их является содержательное (конкретное) прикладное их наполнение с учетом особенностей функционирования трансформаторов, специфики их конкретного исполнения и статистики (базы данных) по неисправностям, дефектам и нештатным режимам.

Результаты экспериментальных исследований с контролем намагничивающего тока, активной мощности, cos j, активных потерь в стержнях и вторичного напряжения позволили сделать вывод, что для оценки состояния стержней машины целесообразно контролировать активные потери в обмотке. Однако это является лишь единичным фактором оценки состояния двигателей.

Возможность применения достижений общетехнической диагностики контроля технического состояния объектов для получения и анализа диагностической информации электрических машин основана на использовании приложений аналитической геометрии (диагностической меры расстояния, тополого-метрического разделения в пространстве признаков, отыскания площадей состояний и пр.). При этом в качестве диагностирующей информации используются данные натурно-экспериментальных исследований неисправностей в электрических машинах, проведенных по специальной методике.

Общая идея этой методики заключается в том, что, задавая отдельные неисправности искусственно в режимах холостого хода и наброса нагрузок, можно исследовать влияние их на параметры и характеристики электромагнитного, вибрационного и акустического процессов функционирования электрической машины.

В связи с тем, что МДС обмотки каждой фазы статора представляет собой сумму неподвижных в пространстве и пульсирующих во времени гармоник:

![]() но в отличие от первой и ряда высших гармоник результирующая МДС от третьей гармоники и кратных ей в пространстве воздушного зазора отсутствует, то при замыканиях в обмотке статора образуется отдельный контур, в котором происходит частичная компенсация третьей гармоники. Это приводит к нарушениям вибрационных и акустических характеристик машины во всех ее узлах, которые авторами метода проанализированы на действующих машинах, работающих на электростанциях, так и типовых образцах с предварительной проверкой их исправности.

но в отличие от первой и ряда высших гармоник результирующая МДС от третьей гармоники и кратных ей в пространстве воздушного зазора отсутствует, то при замыканиях в обмотке статора образуется отдельный контур, в котором происходит частичная компенсация третьей гармоники. Это приводит к нарушениям вибрационных и акустических характеристик машины во всех ее узлах, которые авторами метода проанализированы на действующих машинах, работающих на электростанциях, так и типовых образцах с предварительной проверкой их исправности.

Однако все исследования были проведены лишь на маломощных асинхронных двигателях, физические процессы в которых значительно отличаются процессов в высоковольтных синхронных электродвигателях большой мощности, в которых для адекватного мониторинга, например, необходимо учитывать параметры частичных разрядов в статорных обмотках.

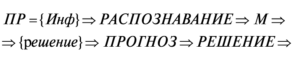

Кроме рассмотренных существуют также методы построения систем диагностики, основными задачами которых являются распознавание состояния машины, дефектов ее элементов и краткосрочное прогнозирование ресурса работоспособности в ходе оперативного управления. При этом в соответствии с методологией больших систем процесс управления представляется логической последовательностью событий вида

![]() состоящей из управляющих или контролирующих действий персонала (УД, КД) и совокупности процедур принятия решений (ПР) на производство очередного действия. При этом процесс принятия решений описывается в той же форме:

состоящей из управляющих или контролирующих действий персонала (УД, КД) и совокупности процедур принятия решений (ПР) на производство очередного действия. При этом процесс принятия решений описывается в той же форме:

Из выражения (1) видно, что принятие управленческого решения включает процедуры получения массива информации о состоянии объекта на момент принятия решения {Инф}, распознавание состояния и формирования на этой основе мысленной модели (М) ситуации, формирования массива возможных решений {решения}, прогнозирования на модели М изменения ситуации после реализации управляющего воздействия. При оперативной диагностике состояния объектов при различных управляющих и возмущающих воздействиях используются кибернетические модели систем поддержки принятия решений с реализацией математического аппарата нечетких множеств. Однако отсутствие теоретического обоснования прикладных диагностических процедур с формализацией целей выбора УД, неприемлемой сложностью формализованного описания М и отсутствием экспертных представлений и пожеланий делают данную методику сегодня трудно реализуемой.

Обсуждается также комплекс исследований моделей и методов оптимизации процедур обработки диагностической информации на граф-моделях восстанавливаемых объектов с большим числом состояний при реализации допусковых методов контроля. Применение моделей классов эквивалентности диагностических пар позволяет генерировать эффективные алгоритмы построения процедур диагностирования на граф-моделях с большим числом возможных состояний – дефектов. Оптимизация объема обрабатываемой диагностической информации обеспечивает своевременность принятия управленческих решений с целью предотвращения аварийных ситуаций, автоматизация построения оптимальных процедур диагностирования дефектов позволяет существенно повысить эффективность проектирования контролепригодных систем. Однако данная методология является громоздкой и чересчур абстрактной и избыточной для электрических машин переменного тока.

Для оценки состояния изоляции электрических машин высокого напряжения в качестве основного признака технического состояния использован обобщенный индекс поляризации (TPI). Он применен в качестве интегральной характеристики процессов поляризации, развивающихся в объеме изоляционных промежутков силового оборудования, позволяя повысить достоверность информации о состоянии промежутков и обеспечить однозначность получаемых оценок.

Данный подход является перспективным, так как позволяют обеспечить инженерные службы надежным и эффективным инструментом при оценке состояния изоляции машин с помощью количественных оценок параметров индекса поляризации, коэффициентов диэлектрической абсорбции и разряда, времени релаксации и возвратного напряжения. Однако оценка эта делается с помощью системы таблиц, а результат каждого отдельного вида тестирования дает лишь собственное необъективное видение дальнейшей перспективы относительно состояния машины. Совокупность же результатов комбинации нескольких одновременно используемых видов тестирования из-за большого числа случайных факторов приводит к плохо интерпретируемой картине дальнейшего прогноза состояния машины.

Таким образом, на основании изложенного можно сделать следующие выводы:

- Анализ методов диагностики показывает необходимость для компенсации недостатков различных методов мониторинга состояния ЭГПА использовать систему комплексного мониторинга двигателя, математический аппарат которой совмещает несколько взаимодополняющих методов. Например, энергетический подход, позволяющий контролировать режим работы двигателя и прогнозировать техническое состояние его изоляции, нужно совместить с методами вибродиагностики, которая позволяет прогнозировать возникновение механических дефектов в конструкции агрегата;

- Обобщение отечественного и зарубежного опыта создания современных систем диагностирования ЭГПА позволяет определить в качестве основных тенденций организацию многоканальных систем прогноза с открытой архитектурой, обеспечивающей возможность наращивания и модернизации их структур;

- При рассмотрении систем мониторинга с позиции системной методологии, т.е. в виде совокупности однородных и идентичных подсистем, замкнутых позиционными обратными связями, циклически работающими на одну нагрузку, открываются дополнительные возможности, как для формирования особых управляющих функций, так и для организации процессов наблюдения и диагностирования технического состояния синхронной машины.

Список литературы

- Милов В.Р., Шалашов И.В., Крюков О.В. Процедуры прогнозирования и принятия решений системе технического обслуживания и ремонта//Автоматизация в промышленности. 2010. №8. С. 47–49.

- Крюков О.В. Энергоэффективные электроприводы ГПА на базе интеллектуальных систем управления и мониторинга//Дис. д-ра техн. наук. М.: АО «Корпорация ВНИИЭМ». 2015.

- Kiyanov N.V., Kryukov O.V., Pribytkov D.N., Gorbatushkov A.V. A Concept for the development of invariant automated electric drives for the water recycling systems with fan cooling towers//Russian Electrical Engineering. 2007. T. 78. №11. C. 621–627.

- Крюков О.В. Синтез и анализ электроприводных агрегатов компрессорных станций при стохастических возмущениях//Электротехника. 2013. №3. С. 22–27.

- Крюков О.В., Титов В.Г. Анализ пусковых режимов электро-приводных газоперекачивающих агрегатов//Изв. вузов: Электромеханика. 2012. №3. С. 29–35.

- Крюков О.В., Краснов Д.В. Перспективы применения преобразователей частоты для регулирования производительности электроприводных ГПА//Газовая промышленность. 2014. №6 (707). С. 86–89.

- Крюков О.В., Серебряков А.В. Методы синтеза встроенных систем прогнозирования технического состояния высоковольтных двигателей//В сб.: Состояние и перспективы развития электро- и теплотехнологии. Материалы МНТК: XVIII Бенардосовские чтения. Иваново, 2015. С. 69– 73.

- Петров Н.Г., Долганов М.Л., Запевалов Д.Н. Развитие отраслевого комплекса нормативных документов «Защита от коррозии»//Территория Нефтегаз. 2009. №12. – С. 38– 39.

- Запевалов Д.Н., Маянц Ю.А., Елфимов А.В. Актуальные вопросы совершенствования нормативной документации для объектов нефтегазового комплекса//Научно-технический вестник ОАО «НК «Роснефть»». 2016. №2. С. 90– 93.

- Васенин А.Б., Крюков О.В., Серебряков А.В., Плехов А.С. АСУ систем электроснабжения на принципах Smart Grid для объектов магистральных газопроводов//Автоматизация в промышленности. 2012. №4. С. 36– 38.

- Нефедов С.В., Запевалов Д.Н. Система оценки и прогноза коррозионного состояния магистральных газопроводов//Газовая промышленность. 2008. №7. С. 69– 73.

- Петров Н.Г., Долганов М.Л., Запевалов Д.Н. О методах оценки реальной защищенности магистральных трубопроводов в экстремальных условиях//Коррозия: материалы, защита. 2008. №3. С. 42– 47.

- Кривдин А.Ю., Лисин В.Н., Запевалов Д.Н. Алгоритм оценки коррозионного состояния МГ и оптимизации работы средств ЭХЗ//Газовая промышленность. 2003. №11. С. 94–96.

- Запевалов Д.Н., Копьев И.Ю. Оценка внешних коррозионных воздействий при прогнозе технического состояния магистральных газопроводов//Наука и техника в газовой промышленности. 2012. №4 (52). С. 91–99.

- Ашарин С.Н., Сирота Д.С., Запевалов Д.Н. Оценка степени влияния свойств электролита и механического состояния СТ.3 на ее коррозионное поведение в диапазоне концентраций NaCl от 0,3 до 3%//Трубопроводный транспорт: теория и практика. 2016. №3 (55). С. 21– 24.

- Запевалов Д.Н. Повышение эффективности систем защиты от коррозии подземных магистральных газопроводов//Газовая промышленность. 2015. №S (724). С. 67– 70.

- Алимов С.В., Петров Н.Г., Запевалов Д.Н. Электроизолирующее соединение для защиты трубопроводов от коррозии с учетом новых требований ОАО «Газпром»//Газовая промышленность. 2010. №11. С. 72–76.

- Ашарин С.Н., Сирота Д.С., Запевалов Д.Н. Контроль коррозионного состояния и состояния защитных покрытий трубопроводов с многослойными и утяжеленными покрытиями//Трубопроводный транспорт: теория и практика. 2016. №2 (54). С. 5– 9.

- Мещеряков В.Н., Хабибуллин М.М. Компенсация гармонических искажений и реактивной мощности в однофазных электрических сетях посредством параллельного активного фильтра на базе релейного регулятора тока//Изв. вузов: Электромеханика. 2013. №4. С. 54– 57.

- Мещеряков В.Н., Федоров В.В. Асинхронно-вентильный каскад инвертором в цепи статора и общим звеном постоянного тока//Изв. вузов. Электромеханика. 1998. №6. С. 47–51.

- Степанов С.Е., Крюков О.В., Плехов А.С. Принципы автоматического управления возбуждением синхронных машин газокомпрессорных станций//Автоматизация в промышленности. 2010. №6. С. 29–31.

- Крюков О.В. Регулирование производительности электроприводных газоперекачивающих агрегатов преобразователями частоты//Компрессорная техника и пневматика. 2013. №3. С. 21.

- Серебряков А.В., Крюков О.В. Универсальная система мониторинга электродвигателей газоперекачивающих агрегатов//Изв. вузов: Электромеханика. 2016. №4 (546). С. 74–81.