Автор: О.В. Крюков (АО «Гипрогазцентр»)

Опубликовано в журнале Химическая техника №5/2017

Как известно, состояние инженерных сетей и надежность электрооборудования канализационных насосных станций (КНС) большинства периферийных российских городов и промышленных объектов является критическим [1–4] из-за их большой изношенности и отсутствия современных средств автоматизации (рис. 1, 2).

Иногда при модернизации электрооборудования действующих КНС используются технические решения, аналогичные системам водоподачи [5–8], что приводит к негативному технико-экономическому эффекту от внедрения из-за роста затрат, процессов заиливания гидротехнических сооружений и дополнительного расхода электроэнергии (рис. 3).

Сравнительный анализ технологических процессов водоподачи и водоотведения позволяет выработать наиболее целесообразные технические решения модернизации электрооборудования КНС, обусловливающие быструю их окупаемость, оптимальную надежную работа и минимальный ущерб от аварий. К таким техническим решениям относятся [9–12]:

- замена центробежных насосов погружными с модернизацией запорной арматуры и обратных клапанов с целью исключения аварийных режимов «завоздушивания» гидросистем нагнетания и неустойчивого срабатывания аппаратуры;

- управление работой насосных агрегатов в кратковременных режимах S2 путем включения-отключения асинхронных двигателей на номинальную скорость, чем обеспечивается их наилучшие энергетические (КПД

и cosjном), динамические и тепловые характеристики с перспективами длительной безаварийной работы; - исключение гидроударов в трубопроводах и бросков тока в статорных обмотках при пуско-тормозных режимах благодаря использованию устройств плавного пуска с программируемыми диаграммами параметров переходных процессов, что значительно снижает эксплуатационные расходы и увеличивает долговечность системы;

- применение надежного вспомогательного электрооборудования (энергоисточников для бесперебойной работы автоматики, датчиков охраны, систем вентиляции, дренажа и отопления) с автоматическим управлением от соответствующих контроллеров;

- использование взаимосвязанной системы современных датчиков параметров (тока, напряжения, температуры, уровня, давления, времени работы, расхода электроэнергии и стоков в характерных и диктующих точках) с интерфейсом для оперативной индикации и передачи информации диспетчеру;

- внедрение системы телемеханики и диспетчеризации с использованием двух каналов радио-Ethernet и комплектования диспетчерских постов с визуализацией и протоколированием текущей и статистической информацией.

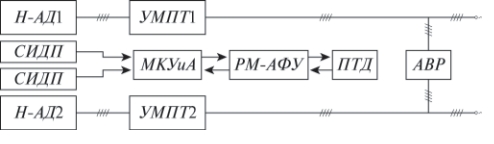

Две последние технические задачи [13-16] являются системными, наиболее сложными и адаптированными под конкретные реализации КНС. Разработаны варианты структурных схем автоматизации, локальных систем управления и сбора данных (СУСД) КНС различной мощности и конфигурации оборудования. Эти идеи оформлены в виде патентов и свидетельств на ПО (рис. 4) [1, 17–20].

АВР – система автоматического ввода резерва,

УМПТ – утройство мягкого пуска и торможения,

МКУиА – система локальной автоматики и микроконтроллерного управления, Н-Ад – насосные агрегаты с асинхронными электродвигателями, Сидп – система интеллектуальных датчиков параметров КНС, РМ-АФУ – радиомодем с антенно-фидерным устройством,

ПТД – посты телемеханики и диспетчерезации

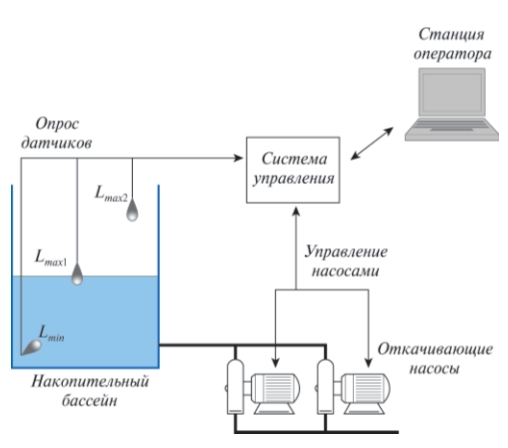

В штатном режиме СУСД функционирует следующим образом (рис. 5).

Измеряются показания датчиков, архивируются в резидентной памяти и ожидается вызов от радиомодема ПК диспетчера; после вызова и установления связи считывается архив и текущие данные и разрывается связь. Полный цикл обмена определяется объемом информации, форматом и скоростью обмена конкретного типа радиомодема и интерфейса.

Структура функционирования СУСД КНС

СУСД КНС обеспечивает автономную работу насосов по управлению, сбору и передаче информации с диспетчерского пункта или со встроенной клавиатуры в ручном режиме. При этом оптимизируется моторесурс исполнительных механизмов, программируются конфигурации подключаемых датчиков с настройкой параметров измерений, отображаются настройки, режимы и параметры на жидкокристаллическом индикаторе. Диспетчерская подсистема на базе стандартного ПК обеспечивает графический интерфейс пользователя, управление опросом через радиомодем, полную визуализацию принятых данных, аудио- и видеосигнализацию нештатных ситуаций хранение в формате реляционных баз данных в режиме круглосуточной непрерывной работы.

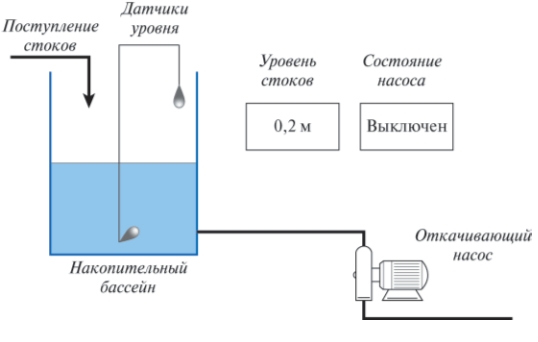

Рассмотрим особенности одного из проектов по электрооборудованию и автоматизации КНС [1, 2, 9]. Каждая из 11 КНС включает следующее оборудование (рис. 6):

- центробежный насосный агрегат (два или три);

- вытяжной вентилятор (один или два);

- приточный вентилятор с калорифером;

- дренажный насос («ГНОМ») – один или два;

- дробильную установку ДУ-3;

- электрическое отопление машинного зала, грабельной и бытовых помещений;

- рабочее освещение помещений КНС;

- аварийное освещение помещений КНС;

- ремонтное освещение (36 В) машинного зала и резервуара;

- входную электрифицированную задвижку.

До модернизации входные задвижки КНС не были оборудованы электроприводами. Для перевода всех КНС в полностью автоматический безлюдный режим необходимо оборудовать задвижки электроприводами.

Схема электроснабжения – 2-й категории надежности, питание от двух вводов 380/220В, двухсекционная с автоматом ввода резерва (АВР) на секционном контакторе. Обе секции работают одновременно и независимо. При отключении одного из вводов включается секционный контактор, подключая обе секции к работающему вводу. Для учета электроэнергии, потребляемой оборудованием КНС, на обоих вводах предусматриваются электрические счетчики типа СЭТ-4.ТМ, подключаемые через трансформаторы тока. Для передачи в диспетчерский пункт информации о расходе электроэнергии, напряжении и токе по вводам счетчики подключаются

к локальной сети через модуль шлюза RS-232/485/Ethernet типа ADAM-4570 (Advantech).

к локальной сети через модуль шлюза RS-232/485/Ethernet типа ADAM-4570 (Advantech).

Электрооборудование монтируется в силовом щите шкафного типа (ЩС) и включает:

- вводные автоматические выключатели;

- вводные и секционный контакторы;

- реле контроля напряжения;

- счетчики электроэнергии, трансформаторы тока и измерительные клеммники ИК;

- фидерные автоматические выключатели;

- устройства плавного пуска насосных агрегатов;

- быстродействующие предохранители для защиты устройств плавного пуска;

- электромагнитные пускатели для вентиляторов, дренажных насосов, задвижки, электроотопления и дробильной установки ДУ3;

- понижающий трансформатор 220/36В для ремонтного освещения;

- программируемый контроллер, аппаратуру автоматики и АСУТП.

На щите ЩС предусмотрены автоматические выключатели для подключения электротельфера, сварочного аппарата и другого ремонтного инструмента.

Список литературы

1. Пужайло А.Ф. и др. Энергосбережение и автоматизация электрооборудования компрессорных станций: Монография. Н. Новгород: Вектор ТиС. Том 1. 2010. 560с.

2. Пужайло А.Ф. и др. Энергосбережение и автоматизация электрооборудования компрессорных станций: Монография. Н. Новгород, Вектор ТиС, Том 2, 2011. 664с.

3. Милов В.Р., Суслов Б.А. Интеллектуализация поддержки управленческих решений в газовой отрасли//Автоматизация в промышленности. 2009. №12. С. 16-20.

4. Kiyanov N.V., Pribytkov D.N., Gorbatushkov A.V. A Concept for the development of invariant automated electric drives for the water recycling systems with fan cooling towers Russian Electrical Engineering. 2007. T. 78. №11. C. 621-627.

5. Краснов Д.В. Перспективы применения преобразователей частоты для регулирования производительности электроприводных ГПА//Газовая промышленность. 2014. №6 (707). С. 86-89.

6. Степанов С.Е. Пути модернизации электроприводных ГПА//Електромеханiчнi I енергозберiгаючi системи. 2012, №3 (19). С. 209-212.

7. Серебряков А.В. Оптимизация управления автономными энергетическими установками в условиях стохастических возмущений//Промышленная энергетика. 2013. №5. С. 45-49.

8. Пужайло А.Ф., Рубцова И.Е. Энергосбережение в агрегатах компрессорных станций средствами частотно-регулируемого электропривода//Наука и техника в газовой промышленности. 2012. №2 (50). С. 98-106.

9. Крюков О.В. Электрооборудование и автоматизация комплекса канализационных насосных станций//Автоматизация в промышленности, 2011, №12. С.31-34.

10. Степанов С.Е., Плехов А.С. Принципы автоматического управления возбуждением синхронных машин газокомпрессорных станций//Автоматизация в промышленности. 2010. №6. С. 29-31.

11. Серебряков А.В. О новых возможностях технологий Smart Grid//Электрооборудование: эксплуатация и ремонт. 2013. №2. С. 47-48.

12. Степанов С.Е., Бычков Е.В. Инвариантные системы технологически связанных электроприводов объектов магистральных газопроводов//Труды VIII Международной (XIX Всероссийской) конференции по автоматизированному электроприводу АЭП-2014 в 2-х томах. 2014. С. 409-414.

13. Захаров П.А. Принципы инвариантного управления электроприводами газотранспортных систем при случайных возмущениях//Вестник Ивановского государственного энергетического университета. 2008. №2. С. 98-103.

14. Захаров П.А. Методология инвариантного управления агрегатами компрессорных станций при случайных воздействиях//Известия вузов. Электромеханика. 2009. №5. С. 64-70.

15. Serebryakov A.V. Artificial neural networks of technical state prediction of gas compressor units electric motors//Вестник Южно-Уральского государственного университета. Серия: Энергетика. 2016. Т. 16. №1. С. 66-74.

16. Степанов С.Е., Титов В.Г. Встроенные системы мониторинга технического состояния электроприводов для энергетической безопасности транспорта газа//Энергобезопасность и энергосбережение. 2012. №2. С. 5-10.

17. Babichev S.A., Zakharov P.A. Automated monitoring system for drive motors of gas-compressor units//Automation and Remote Control. 2011. T. 72. No. 6. C. 175-180.

18. Babichev S.A., Titov V.G. Automated safety system for electric driving gas pumping units//Russian Electrical Engineering. 2010. Т. 81. №12. P. 649-655.

19. Babichev S.A., Bychkov E.V. Analysis of technical condition and safety of gas-pumping units//Russian Electrical Engineering. 2010. Т. 81. С. 489-494.

20. Milov V.R., Suslov B.A. Intellectual management decision support in gas industry//Automation and Remote Control. 2011.