Авторы: А.В. Баранов, В.Б. Богод, А.В. Васильев, А.А. Головин, Н.Р. Кузелев

Опубликовано на портале «Химическая техника», октябрь 2019

Появление в последние годы новых средств регистрации взамен рентгеновской пленки для радиографии привело к использованию многоэлементных детекторов, основанных на компьютерных технологиях. Этот способ получил название цифровая радиография. В настоящее время он описан в международном стандарте ИСО 17636-2:2013 «Контроль сварных швов неразрушающий. Радиографический контроль. Часть 2. Методы рентгеновского и гамма-излучения с цифровыми детекторами». Стандарт устанавливает основные способы радиографического контроля с целью создания условий для экономичного получения надежных и воспроизводимых результатов.

Процедура, установленная настоящим стандартом, обеспечивает минимальные требования к радиографическому контролю, позволяющие получать цифровые радиограммы с чувствительностью контроля, эквивалентной установленной в ISO 17636-1 для пленочной радиографии.

Панорамное и фронтальное просвечивание изделий, относительно небольшие габариты и масса радиационной головки, возможность перемещения источника в ампулопроводе на значительные расстояния делают эти дефектоскопы исключительно удобными для работы в полевых, труднодоступных и стесненных условиях.

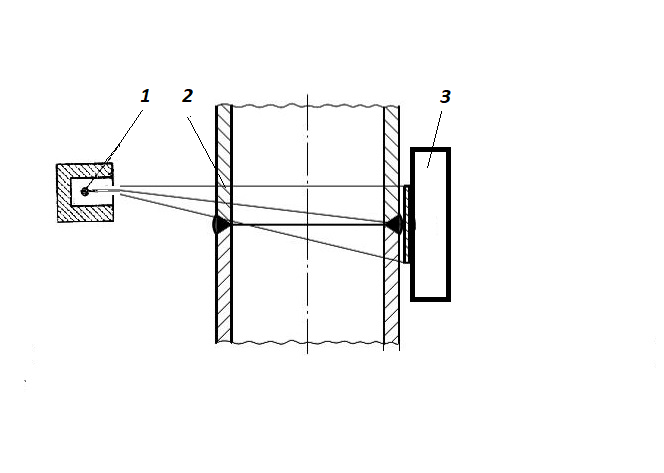

1 – гамма дефектоскоп; 2 – просвечиваемый объект; 3 – матрица для регистрации

АО ЭМИ на одном из нефтеперерабатывающих предприятий совместно с фирмой GE использовали систему цифровой радиографии для исследования структуры, оценки размеров и положения дефектов, отклонений геометрии.

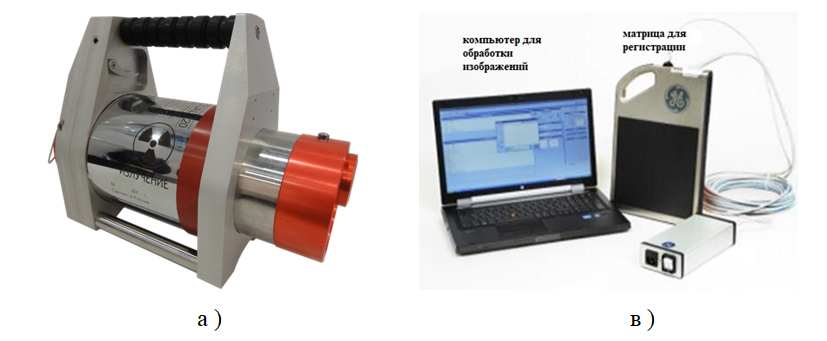

При просвечивании использовали универсальный дефектоскоп шлангового типа Exertus Dual 120 (рис. 1, а). Для регистрации применяли плоскопанельный детектор, сигналы с которого обрабатывались на компьютере (рис. 2, б).

а – гамма дефектоскоп; б – матрица для регистрации и компьютер

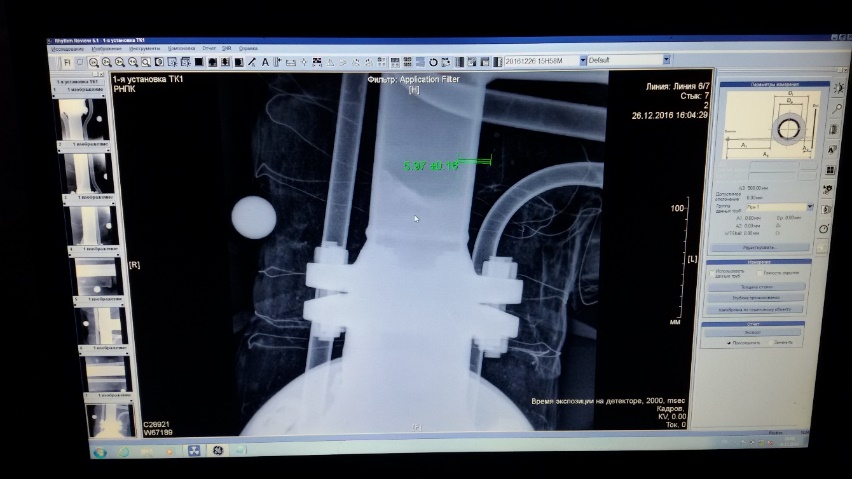

На рис. 3 показано, как в условиях предприятия размещены коллиматор дефектоскопа и регистрирующая панель регистратора.

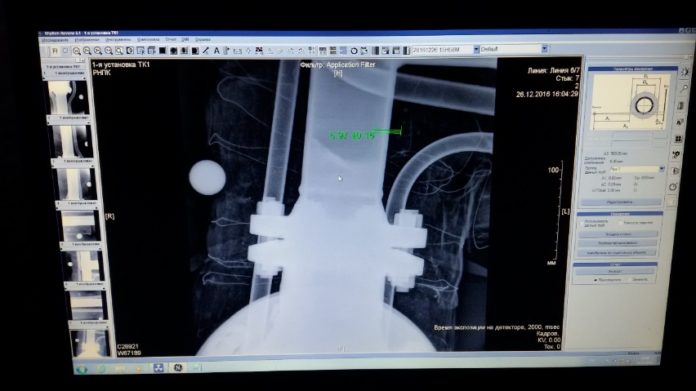

Результаты вычисления размеров трубы по цифровой радиограмме, полученной с плоскопанельным детектором, приведены на рис. 4.

Возможность перемещения источника в ампулопроводе на значительные расстояния делают эти дефектоскопы исключительно удобными для работ в труднодоступных и стесненных условиях. Применение ампулопровода длиной до 8 м позволяет персоналу находиться на безопасном отдалении от источника облучения (рис. 5).

Цифровые детекторы обеспечивают получение цифрового изображения со значениями градации серого (GV), которое можно просмотреть и оценить с помощью компьютера Процедура обеспечивает минимальные требования к радиографическому контролю, позволяющие получать цифровые радиограммы с чувствительностью контроля, эквивалентной установленной в ISO 17636-1 для пленочной радиографии.

Таким образом, использование на нефтеперерабатывающих предприятиях гамма дефектоскопов совместно с системами цифровой радиографии позволяет контролировать структуру, оценивать размеры и положения дефектов, исследовать отклонения геометрии.