Авторы: Р. Питтнауэр

Опубликовано в журнале Химическая техника №5/2018

«Изменения – вот единственное, что остается неизменным», – эти слова произнес древний философ Гераклит уже более 2000 лет назад. И все-таки даже сегодня многие операторы-владельцы противятся изменениям, не понимая, как эффективно управлять ими. Такие вопросы, как, например, «Как замена этого клапана повлияет на работу всего объекта?» или «Как спрогнозировать влияние этой модернизации на связанное оборудование?», по-прежнему остаются важными для любого владельца-оператора в обрабатывающей отрасли.

Райнер Питтнауэр (Rainer Pittnauer) из компании Hexagon PPM рассказывает об управлении изменениями и о том, как в этом помогают современные инженерные технологии.

Все производственные объекты и сооружения подвержены постоянным изменениям. Развиваются технологии, реализуются проекты модернизации, переориентирования, ремонта и усовершенствования…, но при этом обновление непосредственно объектов и описывающей их информации зачастую не выполняется параллельно таким изменениям, и именно это препятствует безопасной и эффективной эксплуатации объекта. Очень часто владельцы-операторы утрачивают возможность отслеживать изменения за счет процессов проверки и утверждения, обнаружения изменений, выявления последствий таких изменений и мест хранения информации, связанной с изменениями.

Недавний опрос, проведенный компанией Intergraph [1], показал, что одними из самых серьезных проблем, с которыми сталкиваются владельцы-операторы, является невозможность найти нужную информацию в процессе реализации проектов и неспособность определить, насколько точна и актуальна данная информация. Зачастую такая проблема возникает из-за недостаточно эффективного управления изменениями и их отслеживания, поскольку в компаниях отсутствует комплексная система управления инженерно-технической информацией. Если бумажная заводская документация, которая накапливалась в течение 30 лет, рассредоточена по всему объекту, то нет ничего удивительного в том, что управление изменениями становится практически невыполнимой задачей.

Проблемы безопасности

В настоящее время многие владельцы-операторы управляют изменениями вручную, используя бумажную документацию, и это представляет огромный риск для безопасности объекта. Бумажная документация не позволяет отслеживать и предотвращать несанкционированный доступ, и в результате создание комплексного информационного актива становится практически невозможным. Кроме того, проблемы безопасности зачастую связаны с недостаточно эффективным управлением изменениями, что в большинстве случаев является непосредственной или косвенной причиной серьезных инцидентов, способных повлечь смерти, разрушение объекта и отрицательные последствия для окружающей среды – не говоря уже о потере репутации компанией.

Такие проблемы в итоге обусловили повышенное внимание регулирующих органов к процессам управления изменениями и потребность в технологиях, позволяющих повысить отслеживаемость, а также обеспечить возможность проведения аудита и соответствие нормативным требованиям. Кроме того, существующие объекты зачастую продолжают эксплуатироваться даже после истечения изначально запланированного срока эксплуатации, поскольку появляются инновационные технологии, а владельцы не стремятся вкладывать средства в возведение новых капитальных объектов. В худшем случае из-за увеличения срока эксплуатации объекта наряду с отсутствием возможностей для отслеживания и использованием неэффективных процессов организация серьезно рискует потерять лицензию на осуществление деятельности.

Из недостаточно эффективного управления изменениями вытекают и другие реальные проблемы. Многие владельцы сталкиваются с проблемой увеличения времени отключения оборудования для ремонта и модернизации, а также повышения общих затрат на техническое обслуживание и эксплуатацию, что связано с тратой лишнего времени на поиск нужной документации и информации об объекте. По результатам опроса можно сделать вывод о том, что треть затрат на модернизацию уходит на поиск и проверку технической информации.

Сложности, связанные с внедрением эффективного управления изменениями

Управление изменениями в эксплуатации производственного объекта – это сложный, критически важный для безопасности рабочий процесс, требующий непрерывного контроля изменений. Кроме того, зачастую требуется параллельный контроль изменений, если на одно и то же оборудование влияет несколько изменений. Это может привести к быстрому увеличению уровня сложности, поскольку необходимо одновременно управлять несколькими разными решениями, обрабатывающими предложенные изменения. Также сами изменения могут быть отменены еще до фактической реализации или отложены до следующего этапа модернизации.

Управление изменениями вручную отнимает много времени и повышает риск возникновения ошибок. Для этого требуется сбор данных и документов, которые зачастую изолированы друг от друга, рассредоточены по всему объекту и доступны только на бумаге. Эти документы необходимо обработать и передать соответствующим специалистам и отделам, задействованным на разных этапах процесса управления изменениями. К этим этапам, как правило, относятся следующие:

- анализ рисков, связанных с изменениями;

- проверка и утверждение;

- тестирование и внедрение;

- проверка после внедрения;

- обновление исполнительной документации.

Параллельное выполнение этих действий вручную, в среде на основе документации, может стать причиной принятия ошибочных решений на основании неверных или устаревших данных. Это может обусловить слишком долгий простой производственного объекта на этапе внесения изменений. При этом также повышается риск опасных событий вследствие изменения работы производственного объекта, которое было осуществлено, исходя из неверной информации (например, включение неправильной функции безопасности в системе аварийного отключения).

Как в этом случае могут помочь программные технологии?

Для решения этих задач владельцы-операторы пытаются найти инструменты, которые давали бы возможность эффективно использовать динамический массив данных инженерного проектирования и интегрироваться в другие информационные системы. Одним из таких решений является SmartPlant® Enterprise for Owner Operators, которое предоставляет предварительно настроенный рабочий процесс и готовые инструменты интеграции с различными операционными системами, что обеспечивает значительную оптимизацию системы управления изменениями в эксплуатации производственного объекта.

Интеграция систем управления инженерно-техническими данными с операционными системами позволяет быстро создать целостное цифровое представление производственного объекта. Комплексные решения, которые позволяют получать и проверять структурированные и неструктурированные данные, обеспечивают возможность перехода от существующих процессов управления изменениями вручную на основании документации к самым современным цифровым процессам.

Решения такого типа, поддерживающие цифровой процесс управления изменениями, обеспечивают эффективное управление изменениями, внесенными в технические данные, дают возможности для отслеживания, а также предоставляют журнал аудита. В решении Hexagon PPM доступна функция анализа влияния изменений, с помощью которой пользователи могут выявлять документы и теги, на которые потенциально влияет конкретное изменение, основываясь на изначальной оценке. Кроме того, изучив затрагиваемые изменениями теги и документы, решение также отображает другие изменения в стадии реализации, которые могут либо усилить эффект анализируемых изменений, либо вступить с ними в конфликт. Таким образом, запросы на изменения рассматриваются в контексте других изменений, и своевременно выявляется влияние изменений на все соответствующие теги и документы. Предварительно настроенный процесс управления изменениями включает цифровой рабочий процесс управления проверкой, авторизацией, проектированием и утверждением изменений в массиве инженерно-проектных данных; а также оповещения о техобслуживании, которые позволяют внести изменения путем создания записей о таких оповещениях в системе технического обслуживания производственного объекта (SAP PM).

Создание виртуального представления существующего актива

Как уже говорилось, зачастую имеющиеся технические данные и 3D-планы существующего производственного объекта неполны или вовсе отсутствуют. Это значительно осложняет реализацию любого проекта, осуществляемого на базе уже существовавшего производства, поскольку нет никаких гарантий, что запланированные изменения и усовершенствования можно внести в условиях имеющихся трубопроводов и доступной площади. Для решения этой проблемы все больше и больше владельцев-операторов прибегает к технологии лазерного сканирования для получения фактической информации о своих активах.

Процесс начинается с исследования производственного объекта с помощью лазерного сканера. Каждый этап сканирования занимает всего пять минут. За это время аппарат считывает несколько миллионов точек данных и одновременно делает фотографии сканируемых областей в высоком разрешении. Оборудование можно быстро и удобно переносить от одной станции сканирования к другой, охватив таким образом всю площадь производственного объекта. Благодаря широкому диапазону действия лазера вам не придется приближаться к опасному оборудованию, а работу на большой высоте можно будет сократить до минимума.

В программе Leica Truview данные сканирования представлены в виде облака точек, где каждый пиксель имеет координаты по осям X, Y и Z. То есть, даже не создавая новую 3D-модель, можно использовать облако точек для измерения и сравнения данных с существующими САПР-моделями производственного объекта.

Полученные данные о существующих производственных мощностях и данные облака точек вместе с фотографиями дают возможность совершить виртуальную прогулку по производственному объекту от одной станции сканирования до другой и попутно произвести необходимые измерения. На основе этой информации можно создать виртуальное представление физического актива, что позволяет владельцам реализовать ориентированный на данные подход к управлению изменениями и решить множество проблем, связанных с процессами, выполняемыми вручную (недостаточная точность, отсутствие возможностей для отслеживания и высокий риск возникновения ошибок).

Синхронизация изменений в массиве данных инженерного проектирования с операционными системами

Зачастую не учитывается, как изменения в инженерном проекте отражаются в операционных системах (например, в системе технического обслуживания, обеспечения надежности и проверки), а также в ряде других систем, которые также используют технические данные. Большинство владельцев-операторов для обновления систем в соответствии с изменениями технических данных и документации используют либо процессы, выполняемые вручную, либо передачу громоздких пакетов данных. Проблема такого подхода заключается в высоком риске возникновения ошибок и, как следствие, операционные системы могут не обновляться должным образом. Результатом может стать неправильное техническое обслуживание или проверка оборудования, а также ошибки при покупке оборудования или деталей для замены. Чтобы избежать этих проблем, компания Intergraph PP&M разработала ряд решений, позволяющих автоматически обновлять системы, потребляющие данные (например, SAP), с помощью новых или обновленных данных тегов.

Усовершенствованная система управления изменениями: пример реального проекта

Компания Hexagon PPM недавно предложила владельцам-операторам в обрабатывающей отрасли Германии новый цифровой процесс управления изменениями. Клиент уже использовал достаточно эффективные инструменты для обработки существующих данных о производственном объекте в централизованном хранилище, однако до сих пор управлял изменениями вручную. Такой процесс управления изменениями вручную был неэффективным и недостаточно прозрачным. Далее выяснилось, что отдельные изменения не были задокументированы должным образом, а также были обнаружены проблемы в области прослеживаемости изменений. Предложенное решение предполагало внедрение цифрового рабочего процесса, который представлял отдельные этапы процесса внесения изменений.

Информация о производственном объекте (теги и документы) уже была доступна в системе в электронном виде. А это значит, что после того, как изменение зарегистрировано в системе, все затрагиваемые теги и документы можно связать с этим изменением. На этом этапе система, используя контрольные листы, определяет заинтересованные стороны, чье участие требуется для внесения конкретного изменения. В зависимости от этих данных система автоматически выбирает требуемый рабочий процесс. После этого цифровой рабочий процесс выполняет автоматическую рассылку информации, а также распределяет задачи по рассмотрению и утверждению изменений среди всех заинтересованных сторон.

Таким образом, все отделы теперь либо автоматически получают уведомления о необходимости вмешательства, либо получают оповещение о внесении изменения, даже если никакие действия с их стороны не требуются. За счет внедрения комплексного процесса внесения изменений клиенту удалось повысить эффективность управления изменениями, поскольку все изменения теперь обрабатываются согласованно в рамках единого процесса, что обеспечивает повышенную видимость и дает все возможности для отслеживания. Кроме того, стали доступны расширенные инструменты создания отчетности и анализа влияния изменений, которые используются для создания подробного обзора текущей ситуации на объекте.

Перспективы управления изменениями

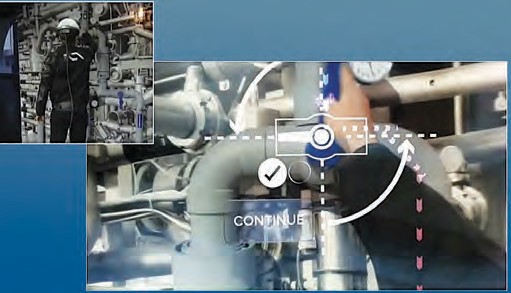

Мобильные технологии и решения на основе технологий дополненной реальности становятся ключевым элементом при разработке новых систем эффективного и безопасного управления изменениями. Технологии, которые требуются для повышения эффективности и безопасности, уже доступны, однако предприятия пока не осознали всех возможностей, которые они открывают. Многие компании до сих пор работают в среде, ориентированной на документацию, и полагаются на печатные копии документов. Предпосылкой для эффективного внедрения таких технологий погружения, как виртуальная и дополненная реальность, является доступность ориентированных на данные решений, которые дают возможность создать «цифровой двойник» производственного объекта.

Мобильные технологии позволяют инженерам на объектах более быстро и эффективно вносить изменения, поскольку они всегда смогут иметь доступ к виртуальному представлению актива. Все еще популярный сегодня традиционный подход предлагает использовать бумажные распечатки нужных документов и данных. Создание и обработка бумажных распечаток не только отнимает рабочее время и силы сотрудников. Работа с ними физически неудобна, особенно если все эти документы и чертежи необходимо доставить на объект. Кроме того, пометки, которые делаются во время пребывания на объекте, зачастую довольно трудно расшифровать по возвращении в офис, и это влечет дополнительные задержки при переносе данных в соответствующие системы.

Мобильные технологии предоставляют доступ к точной информации на протяжении всего процесса внесения изменений. Все нужные данные и документы можно перевести в автономный режим и принести с собой на объект на мобильном устройстве. Кроме того, можно, находясь на объекте, быстро и удобно делать пометки, фотографии и т. д. По возвращении в офис все поправки, медиаданные и пометки, созданные на объекте, можно просто загрузить в систему. Это позволяет сократить задержки и число ошибок при переносе пометок с бумажных схем.

Методики обучения и управления изменениями меняются под влиянием не только мобильных технологий, но и решений на основе технологий дополненной или виртуальной реальности. Например, используя очки HoloLens или шлем дополненной реальности, инженеры смогут протестировать изменения до их фактического внесения, проверив все возможные сценарии, при которых могут возникать проблемы.

В процессе внесения изменений устройства дополненной или виртуальной реальности помогут инженерам выполнить следующие задачи:

- определить, какие инструменты и средства индивидуальной защиты потребуются для выполнения задания;

- создать точное описание процедур, включая вспомогательные процедуры, которые определяют этапы работы;

- определить оборудование, требуемое для внесения изменений (например, при помощи сканера QR/RFID-кодов);

- просматривать документы и чертежи, относящиеся к конкретному изменению;

- предоставлять фотографии и 3D-анимации реального времени для тех действий, которые необходимо выполнить;

- оценивать технологические значения в режиме реального времени.

Выводы

В первую очередь, управление изменениями вызывает сложности из-за недоступности имеющейся технической информации. Информация о производственном объекте, которая необходима для оценки, планирования и фактического внесения изменений, во многих случаях доступна только в изолированных хранилищах, и зачастую – только на бумаге. Кроме того, недостаточно эффективны инструменты формирования отчетности, и из-за этого невозможно оценить влияние вносимых изменений. Ситуацию можно улучшить, создав виртуальное представление физического актива, которое позволит решить массу проблем, связанных с процессами управления изменениями вручную: недостаточная точность, невозможность отслеживания и высокий риск возникновения ошибок. Решения на основе мобильных технологий, а также технологий дополненной и виртуальной реальности в будущем позволят и дальше развивать и усовершенствовать методики управления изменениями.

Список литературы

- Исследование компанией Intergraph собственных решений для управления информацией и для владельцев-операторов.