Авторы: О.В. Горчатов, Б.П. Пилин, М.В. Пономарева (АО «ВНИКТИнефтехимоборудование»).

Опубликовано в журнале Химическая техника №6/2018

Непрерывная тенденция к интенсификации производства, увеличению межремонтных пробегов и длительной безаварийной эксплуатации технологического оборудования и трубопроводов, а также к внедрению новых технологических процессов, использующих более высокие давления, температуры, агрессивные среды и производственные мощности, требует все более надежного обеспечения безопасной эксплуатации оборудования и охраны окружающей среды.

Для эффективной безаварийной работы технологического оборудования проводятся контроль и оценка его технического состояния как в период монтажа и наладки, так и во время эксплуатации. Решающая роль при этом принадлежит физическим неразрушающим методам контроля.

В 1967 г., когда на заводах отрасли практически отсутствовали службы технического надзора, по инициативе Миннефтехимпрома СССР был создан институт «ВНИКТИнефтехимоборудование». Институт был предназначен для обеспечения в отрасли единой технической политики в вопросах надежной и безопасной эксплуатации технологического оборудования и трубопроводов заводов нефтепереработки и нефтехимии Значительный вклад в выполнение поставленных перед институтом целей и задач внесла созданная в нем в 1972 г. лаборатория неразрушающего контроля (НК). Министерство постоянно оказывало помощь институту в оснащении лаборатории лучшими на тот период времени мировыми образцами средств НК, которые наиболее подходили для использования на предприятиях отрасли. Эти средства лаборатория осваивала, разрабатывала методические рекомендации и инструкции по их рациональному применению на предприятиях, оказывала помощь заводам в выборе и освоении закупаемых ими средств НК, а также сама разрабатывала для заводов новые средства НК с учетом специфики условий контроля на предприятиях в отрасли.

К началу 80-х годов ХХ столетия лабораторией НК были разработаны и внедрены на предприятиях отрасли:

К началу 80-х годов ХХ столетия лабораторией НК были разработаны и внедрены на предприятиях отрасли:

- отраслевые нормативно-методические документы и технологические инструкции по всем основным методам НК – ультразвуковому (УЗ), радиографическому, капиллярному, магнитопорошковому, магнитографическому, тепловизионному;

- на уровне изобретений разработаны новые, превышающие мировые аналоги, средства НК, в том числе УЗ преобразователь РСТ-5,0 и контактная паста ПСВШ-4 [1], обеспечивающие возможность проведения УЗ толщинометрии работающего оборудования по горячей поверхности до температуры 600°С, в диапазоне толщин от 2 до 250 мм; отраслевая инструкция по радиографической профильной толщинометрии [2] для контроля трубопроводов в местах, недоступных для УЗ толщинометрии, или теплоизолированных без снятия изоляции (эту инструкцию и сейчас успешно применяют за рубежом и она применима при цифровой радиографии) и другие разработки.

Проводилась большая работа по обучению и повышению квалификации заводских специалистов НК различным современным по тому времени методам НК как путем подготовки их в стенах института, так и путем периодического проведения (через 2–3 года) отраслевых научно-технических семинаров. На этих семинарах совместно выявляли наиболее «больные» на предприятиях места в плане контроля и оценки технического состояния оборудования и искали пути их решения.

Все это позволило вывести отрасль в лидеры страны по массовому промышленному применению основных современных на тот период методов НК.

Для отдельных заводов отрасли по их просьбе или по указанию министерства для решения возникающих у них частных технических проблем по контролю и оценке технического состояния оборудования лаборатория НК выполняла соответствующие научно-исследовательские работы и разрабатывала обоснованные научно-технические решения этих проблем. Так, на Тобольском НХК впервые в СССР с помощью акустико-эмиссионного метода и 100%-ной УЗ толщинометрии основного металла труб была доказана возможность применения труб из литых заготовок, а не кованых, что давало существенный экономический эффект при дефиците последних [3]; с помощью тепловизионного метода контроля в «Пермнефтеоргсинтез», «Новополоцкнефтеоргсинтез» и других заводах отрабатывались оптимальные тепловые режимы работы печей, коксовых камер, теплообменного оборудования [4], что обеспечивало более высокую эффективность их эксплуатации.

О своих научно-технических разработках лаборатория НК сообщала в журналах [2–6] и на научно-технических конференциях [1, 7]. Специалисты лаборатории на различных выставках регулярно знакомились с последними на тот период мировыми достижениями в области НК и стремились оперативно освоить и внедрять приемлемые из них на заводах отрасли, что позволяло проводить техническое оснащение заводов самыми современными на тот период средствами НК и ТД.

К началу 90-х годов лабораторией НК, учитывая последние мировые достижения в бурно развивающихся технологиях и средствах НК, были пересмотрены и переработаны выпущенные ею ранее все основные отраслевые нормативно-методические документы по НК для предприятий отрасли. Лаборатория имела научно-технические разработки и научные заделы практически по всем применяемым в отрасли методам НК [8].

Однако, в 90-е и последующие годы институт практически прекратил научно-технические разработки и занимался «выживанием» с помощью экспертизы технического состояния эксплуатируемого технологического оборудования предприятий отрасли, успешно используя имеющийся опыт и знания высококвалифицированных специалистов в области технического диагностирования. Благодаря этому институту удалось сохранить научные кадры и структуру, позволяющую решать задачи, возложенные на него первоначально.

За последние годы благодаря переходу от аналоговых приборов к цифровой технике с программным управлением и компьютеризации произошел очень большой принципиальный скачок в развитии средств и технологий НК. Необходимо снова перерабатывать нормативно-методические документы по применяемым на предприятиях методам НК и разрабатывать новые методики, технологии и средства по появившимся новым высокоэффективным методам и средствам НК и ТД [9] для успешного решения существующих на предприятиях нефтепереработки и нефтехимии технических проблем.

В частности, перспективными для отрасли могут быть научно-исследовательские разработки институтом технологий контроля и нормативно-методических документов по следующим методам и средствам НК и ТД:

- LRUT-методу [10], успешно применяемому за рубежом для контроля труб продольными кольцевыми ультразвуковыми волнами в недоступных и труднодоступных местах (через стены, в местах подземных переходов, на высоте и т.д.);

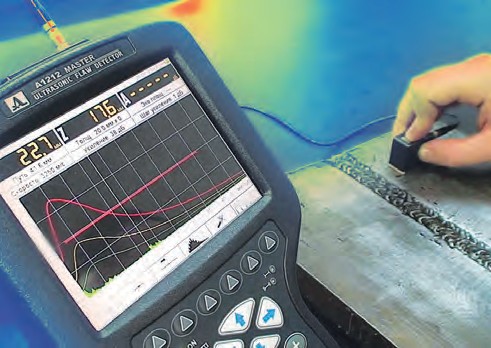

- дифракционно-временному методу (TOFD) ультразвукового контроля, обеспечивающему более высокую производительность, точность и достоверность результатов УЗ контроля, чем обычный УЗ эхо-метод;

- УЗ методу с использованием дефектоскопов с УЗ преобразователями типа фазированых решеток, позволяющих получать более полную и точную информацию о характере, форме и размерах дефектов;

- применению многократно используемых (до 25 000 раз) фосфорных пластин для радиографической дефектоскопии и профильной толщинометрии, отказ от дорогостоящей рентгеновской пленки [11];

- цифровой обработке рентгеновских снимков, обеспечивающей более высокую чувствительность, точность и качество рентгеновских снимков;

- выявлению различных видов коррозии методами НК и отработке оптимального ингибирования для снижения коррозии;

- применению метода магнитной памяти как экспресс-метода для контроля сварных соединений и мест повышенной концентрации напряжений;

- оценке напряженно-деформированного состояния (НДС) оборудования и подготовке специалистов по НДС;

- внедрению комплексного мониторинга технического состояния оборудования целых технологических установок во время их эксплуатации с целью обеспечения их высокоэффективной и безаварийной работы.

Перед институтом вновь стоят серьезные задачи внедрения в отрасли новейших достижений в области технологий и средств НК и ТД. При этом основной целью остается повышение эффективности и безопасности эксплуатации технологического оборудования предприятий при увеличении его межремонтного пробега, сокращении сроков ремонта, снижении эксплуатационных затрат и охране окружающей среды.

Однако полученный за последние годы опыт показал, что даже крупным отдельным предприятиям часто экономически невыгодно покупать современное уникальное дорогостоящее оборудование НК и ТД для решения своих, хотя и важных, отдельных частных задач. Современная техника и технологии НК и ТД, обладая более широкими техническими возможностями, требуют высокой квалификации обслуживающих их специалистов. А подготовка специалистов НК сейчас в стране крайне неудовлетворительная [12].

Существующая в настоящее время система подготовки и аттестации дефектоскопистов [13] не успевает за бурным развитием технических средств НК и ТД и научно-методической базы применения этих средств, т.е. не соответствует требованиям современного уровня знаний в области НК, и при этом сама система подготовки не стимулирует обучение дефектоскопистов [14]. В результате закупленное предприятиями дорогостоящее оборудование осваивается не в полном объеме его технических возможностей, потому и используется неэффективно – ограниченно, частично, а то и совсем не используется.

По этим причинам предприятия при решении имеющихся у них проблем часто вынуждены прибегать к дорогостоящим услугам сторонних организаций. Но эти организации, к сожалению, не всегда отвечают требуемому уровню квалификации, так как часто не знают специфику условий эксплуатации оборудования на предприятиях отрасли и возможные изменения физико-механических свойств металла оборудования за время его работы под воздействием различных рабочих сред, давлений, температур и т.п. Например, на различных технологических установках могут быть различные виды коррозии (водородная, сероводородная, МКК, щелочное растрескивание и др.), науглероживание – изменение химического состава металла и физико-механических свойств высоколегированных печных труб этиленовых и полипропиленовых производств, закоксование труб и спекание катализаторов, локальные перегревы металла и другие виды его деградации. Все эти нарушения, деградации и изменения свойств материалов требуют специализированных знаний и применения соответствующих методов, технологий и средств НК для их выявления.

Учитывая вышесказанное, в настоящее время для оперативного решения возникающих на предприятиях нефтепереработки и нефтехимии технических проблем представляется целесообразным создание мощного мобильного диагностического центра. Этот центр должен быть оснащен современным диагностическим оборудованием, современными методиками и технологиями НК и ТД и высококвалифицированными специалистами по основным методам НК, знающими специфику работы технологического оборудования заводов отрасли и способных решать все возникающие на предприятиях технические проблемы. Этот центр может обслуживать все нефтеперерабатывающие предприятия России. Такой центр в виде специализированного института НК и ТД логично организовать на базе лаборатории НК АО«ВНИКТИнефтехимоборудование», оснастив его современными средствами НК. Он должен выполнять научно-исследовательские и опытно-конструкторские работы по созданию необходимых для предприятий технологий, методик и нормативов НК с целью решения всех возникающих на предприятиях отрасли технических задач. Целесообразно при этом же центре организовать курсы повышения квалификации дефектоскопистов предприятий отрасли с учетом наиболее современных научно-технических и методических достижений в области контроля и диагностики. Возможно, оправданным будет и создание при институте центра по ремонту и техническому обслуживанию дефектоскопической аппаратуры, так как более 20% имеющихся на заводах приборов НК находятся в неисправном состоянии, а центров по их ремонту нет.

Учитывая вышесказанное, в настоящее время для оперативного решения возникающих на предприятиях нефтепереработки и нефтехимии технических проблем представляется целесообразным создание мощного мобильного диагностического центра. Этот центр должен быть оснащен современным диагностическим оборудованием, современными методиками и технологиями НК и ТД и высококвалифицированными специалистами по основным методам НК, знающими специфику работы технологического оборудования заводов отрасли и способных решать все возникающие на предприятиях технические проблемы. Этот центр может обслуживать все нефтеперерабатывающие предприятия России. Такой центр в виде специализированного института НК и ТД логично организовать на базе лаборатории НК АО«ВНИКТИнефтехимоборудование», оснастив его современными средствами НК. Он должен выполнять научно-исследовательские и опытно-конструкторские работы по созданию необходимых для предприятий технологий, методик и нормативов НК с целью решения всех возникающих на предприятиях отрасли технических задач. Целесообразно при этом же центре организовать курсы повышения квалификации дефектоскопистов предприятий отрасли с учетом наиболее современных научно-технических и методических достижений в области контроля и диагностики. Возможно, оправданным будет и создание при институте центра по ремонту и техническому обслуживанию дефектоскопической аппаратуры, так как более 20% имеющихся на заводах приборов НК находятся в неисправном состоянии, а центров по их ремонту нет.

В частности, институт НК и ТД, выполняя для отрасли научно-исследовательские работы по поиску и исследованиям высокоэффективных современных средств и технологий НК и ТД, их освоения и внедрения на предприятиях отрасли, может решать задачи, которые в настоящее время на заводах представляют проблемы. Например:

- контроль технологических трубопроводов на участках, недоступных или труднодоступных для контроля стандартными методами НК, например, в межпотолочных и межстенных переходах, под автомобильными или железнодорожными путями, на высоте и на эстакадах;

- толщинометрия теплоизолированных трудопроводов без снятия изоляции, внутренних труб конструкцией «труба в трубе», биметаллических или плакированных, с большим числом крутоизогнутых отводов;

- контроль днищ и стенок резервуаров без слива продукта;

- оценка эффективности работы теплообменных аппаратов;

- определение уровня заполнения катализатором реакционных труб печей и степень их закоксования;

- выявление мест локального перегрева основного металла корпусов аппаратов – реакторов, регенераторов, коксовых камер и др.;

- контроль технического состояния дымовых труб;

- контроль качества контактов электрических цепей и линий;

- контроль машинного оборудования (узлы трения, качество смазки, вывод на ремонт из эксплуатации по фактическому состоянию и др.),

- оценка степени износа или разрушения теплоизоляции футерованных или торкретированных аппаратов во время их работы с прогнозированием объема работ и сроков выполнения ремонта и расхода материалов на ремонт;

- поиск возможности дистанционного (бесконтактного) контроля качества сварных швов аппаратов и трубопроводов;

- контроль тепловых потерь зданий и сооружений;

- выявление несанкционированных скрытых врезок в трубопроводы;

- выявление мест утечек подземных трубопроводов;

- оценка степени науглероживания высоколегированных труб из сплава типа НК40 этиленового и полипропиленового производства и другие возникающие на предприятиях проблемы.

Внедрение институтом на предприятиях отрасли современных средств, технологий и методик НК, оказание помощи в их освоении позволят оперативно и грамотно решать возникающие на предприятиях технические проблемы, более точно и надежно оценивать техническое состояние технологического оборудования, определять реальные сроки межремонтного пробега, своевременный вывод на ремонт или из эксплуатации этого оборудования, тем самым обеспечивать его высокоэффективную и безопасную эксплуатацию.

Создание при АО «ВНИКТИнефтехимоборудование» специализированного института (центра) по неразрушающему контролю и технической диагностике технологического оборудования и трубопроводов нефтеперерабатывающих и нефтехимических заводов отрасли позволит успешно и оперативно решать возникающие на этих заводах технические проблемы, обеспечивая высокую эффективность, надежность и безаварийность работы этих предприятий.

Институт может решать технические проблемы предприятий и в смежных областях в нефтяной, газовой, химической и других отраслях промышленности.

Список литературы

- Ермолов И.Н., Ободов А.М., Пилин Б.П. Исследование и разработка средств ультразвуковой дефектоскопии по горячей поверхности//Труды IX Всес. конференции по неразрушающим методам контроля. Минск, 1981.

- Пилин Б.П. Применение радиографии для толщинометрии стенок технологических трубопроводов»//Сб. трудов «Контроль, ремонт и защита от коррозии нефтезаводского оборудования». М.: ЦНИИТЭнефтехим, 1982.

- Нечаев Ю.А., Пилин Б.П. Опыт применения акустико-эмиссионной диагностики на предприятиях нефтеперерабатывающей и нефтехимической промышленности//Техническая диагностика и неразрушающий контроль. 1994. №1.

- Ободов А.М., Пилин Б.П. Состояние и перспективы применения тепловых методов неразрушающего контроля для диагностики оборудования нефтеперерабатывающей и нефтехимической промышленности. Сер: Эксплуатация, модернизация и ремонт оборудования в н/п и н/х промышленности. Вып. 1. М.: ЦНИИТЭнефтехим, 1988.

- Ермолов И.Н., Пилин Б.П. Современное состояние и перс-пективы развития ультразвукового контроля металлов с крупнозернистой структурой (обзор)//Заводская лаборатория. 1979. №1.

- Пилин Б.П. Опыт рационального применения неразрушающих методов контроля при диагностике технического состояния оборудования//Химическая техника. 2004. №7.

- Пилин Б.П. Радиографическая толщинометрия трубопроводов//Х Всесоюзная н/т конференция «Неразрушающие физические методы и средства контроля». М., 1984.

- Пилин Б.П. Современные методы диагностики состояния оборудования взрывопожароопасных объектов//Безопасность труда в промышленности. 1990. №5.

- Пилин Б.П. Кто не хочет кормить свою науку – кормит чужую (Состояние НК и ТД оборудования в н/п и н/х промышленности)//Химагрегаты. 2010. №2 (10).

- Саража С.В. Внедрение новой концепции диагностики технологических трубопроводов в ОАО «Самотлорнефтегаз»,ж-л Территория NDT. Октябрь-декабрь. 2013. С. 36-41.

- Строилов И.А. Компьютерная радиография в России. Состояние дел, проблемы и перспективы// электр период. издание «Кодекс.ру»,Эл №ФС 77-20301.

- Пилин Б.П., Ролдугина З.И. Современное состояние системы подготовки и аттестации специалистов в области неразрушающего контроля//Химическая техника. 2011. №12.

- ПБ 03-440-02. Правила аттестации персонала в области неразрушающего контроля.

- Пилин Б.П., Ролдугина З.И., Толкачев В.Н. Аттестация прибыльнее обучения//Технадзор. 2015. №1/2 (98/99).