Автор: В.Б. Кунтыш, А.Б. Сухоцкий, А.Ю. Жданович (Белорусский государственный технологический университет), А.Э. Пиир (Северный арктический федеральный университет им. М. В. Ломоносова).

Опубликовано в журнале Химическая техника №4/2015

Аппараты воздушного охлаждения (АВО) нашли широкое применение [1] в процессах нефтехимии: в производствах этанола, стирола, полипропилена, ацетальдегида, капролактама и др. Значительная доля используемой теплообменной аппаратуры приходится на АВО в нефтеперерабатывающей промышленности для конденсации и охлаждения продуктов разделения нефти (бензин, керосин, дизельное топливо, мазут, битум). В энергетике АВО применяются в системах принудительного охлаждения крупных силовых трансформаторов, для конденсации водяного пара паровых турбин, охлаждения воды в сухих градирнях.

Трудно представить надежную эксплуатацию магистральных и трансконтинентальных газопроводов без применения АВО. По оценкам, на компрессорных станциях газопроводов находится в эксплуатации не менее 13 000 АВО, при этом доля отечественных аппаратов типа 2АВГ-75 превысила 50% [2]. К настоящему времени количество их возросло не менее чем в 1,4–1,5 раза.

Также активно происходит замена АВО, находящихся в эксплуатации более 25 лет, новыми, с улучшенными энергетическими и эксплуатационными показателями.

В большой мере эта тенденция характерна для нефтеперерабатывающих и химических компаний. Поэтому в данной области ресурсосбережение одновременно с энергосбережением представляет актуальную задачу для проектировщиков и эксплуатационников не только сегодня, но и в обозримом будущем.

Одним из важных факторов, влияющих на решение этой задачи, является выбор обоснованной методики расчета коэффициента теплопередачи k теплообменных секций АВО. В соответствии с уравнением теплопередачи площадь поверхности охлаждения АВО F = Q/(kΔtср), (1) где Q – тепловой поток аппарата; Δtср – средний температурный напор между теплоносителем и воздухом.

При Q = const и Δtср = const значение F по формуле (1) однозначно определяется значением коэффициента теплопередачи. Некорректность его расчета сопровождается или ростом F (значит, увеличением металлоемкости и энергопотребления аппаратом) или уменьшением F (значит, недоохлаждением продукта с соответствующими экономическими потерями прибыли предприятия).

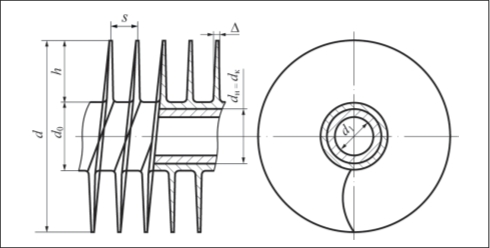

В научно-технической [3–5] и учебной [6] литературе рекомендуются различные методики (формулы) для вычисления коэффициента теплопередачи биметаллической ребристой трубы (БРТ, рис. 1), являющейся основным сборочным элементом теплообменных секций АВО.

Расчет коэффициента теплопередачи по методике ВНИИнефтемаш [3] осуществляется по формуле где α1 – коэффициент теплоотдачи от охлаждаемого теплоносителя к внутренней поверхности несущей трубы; ψ = ϕd0/d1 –коэффициент увеличения площади поверхности теплообмена; ϕ – коэффициент оребрения трубы; d0 –диаметр алюминиевой оболочки по основанию ребра; d1 – внутренний диаметр несущей трубы; Rэ = Rк + + (δст/λст) – эквивалентное термическое сопротивление материала стенки трубы и контактирующих поверхностей; Rк – контактное термическое сопротивление; δст = = 0,5 (dн – d1) – толщина стенки несущей трубы; dн – наружный диаметр несущей трубы; λст – коэффициент теплопроводности материала несущей трубы; dср = 0,5× ×(dн + d1) – средний диаметр несущей трубы; α – приведенный коэффициент теплоотдачи от оребренной поверхности пучка к воздуху, вычисленный по ее полной площади.

Коэффициент теплопередачи БРТ по методике АЛТИ-АГТУ [4] вычисляется по формуле

где dк = dн – диаметр контактирования алюминиевой ребристой оболочки с несущей трубой; Rз1 – термическое сопротивление загрязнения с внутренней стороны трубы; λа – коэффициент теплопроводности алюминиевой оболочки; Rз2 – термическое сопротивление загрязнения поверхности оребрения (внешнее).

где dк = dн – диаметр контактирования алюминиевой ребристой оболочки с несущей трубой; Rз1 – термическое сопротивление загрязнения с внутренней стороны трубы; λа – коэффициент теплопроводности алюминиевой оболочки; Rз2 – термическое сопротивление загрязнения поверхности оребрения (внешнее).

Для трубы при отношении dн/d1 ≤ 1,3 с погрешностью, не превышающей 3%, коэффициент теплопередачи может быть вычислен по формуле, преобразованной

где δа = 0,5(d0 – dн) – толщина стенки алюминиевой ребристой оболочки.

где δа = 0,5(d0 – dн) – толщина стенки алюминиевой ребристой оболочки.

Расчет по формуле (4) вместо формулы (3) менее трудоемок и нагляднее отражает влияние отдельных термических сопротивлений на интенсивность теплопередачи.

Для расчета коэффициента теплопередачи в США используется формула [5]

В формулах (2–5) коэффициент теплопередачи вычислен по площади поверхности оребрения.

При тепловом расчете АВО применяют также формулу для коэффициента теплопередачи плоской стенки, отнесенного к наружной поверхности неоребренной гладкой трубы диаметром d0 [6]:

Коэффициент оребрения БРТ со спиральными ребрами вычисляется как

Коэффициент оребрения БРТ со спиральными ребрами вычисляется как

где Δ – средняя толщина ребра.

где Δ – средняя толщина ребра.

По внешнему виду некоторые представленные формулы значительно различаются, и оценить надежность и согласованность между собой значений коэффициента теплопередачи затруднительно без сравнительного сопоставления их при одинаковых исходных данных. Кроме того, различные методики по-разному учитывают влияние загрязнения по сторонам БРТ на коэффициент теплопередачи. Методики работ [3, 5] игнорируют влияние загрязнения с внешней стороны оребренной трубы на коэффициент теплопередачи, считая, что основным термическим сопротивлением является сопротивление теплоотдачи к воздуху. Однако исследование [7] указывает на недопустимость пренебрежения значением Rз2 при расчете теплопередачи не вообще, а лишь в некоторой области отношения (1/α1)/(1/α). Также недостаточно накопленных данных по величине Rз2, и поэтому роль Rз2 в расчетах коэффициента теплопередачи требует самостоятельного исследования, выходящего за рамки данной работы, и будет представлено в отдельной статье.

В отличие от Rз2 по значениям Rз1 имеются достаточно полные данные [3].

В некоторых формулах, например (2), влияние контактного термического сопротивления (КТС) не выделено в явном виде, а включено в так называемое эквивалентное термическое сопротивление, а в методике [6] (формула 6) влияние КТС на интенсивность теплопередачи БРТ исключено из расчета. Вместе с тем известно [4], что КТС может вызвать уменьшение коэффициента теплопередачи на 12–16%, что занизит без его учета требуемую площадь поверхности теплообмена АВО и вызовет недоохлаждение продукта с соответствующими экономическими потерями прибыли предприятия.

Для ответа на возникающие при проектировании АВО вопросы теплотехнического характера авторами выполнены вариантные вычисления коэффициента теплопередачи по указанным методикам с целью выявления и оценки расхождений в результатах расчета. Для исследований принята наиболее применяемая БРТ следующих геометрических параметров (см. рис. 1): dd0hsΔ = 57×26,6×15,2×2,5×0,5 мм с коэффициентом оребрения ϕ = 20,4 (здесь d = d0 + 2h – наружный диаметр ребра). Несущая труба имеет наружный диаметр dн = = dк = 25 мм, ее внутренний диаметр d1 = 21 мм. Несущая труба выполнена из углеродистой стали Ст10 с теплопроводностью λст = 50 Вт/(м⋅К), а теплопроводность алюминиевой ребристой спиральной оболочки принята равной λа = 210 Вт/(м⋅К).

Коэффициент теплоотдачи по стороне охлаждаемого продукта α1 назначался равным 500; 1000; 2000; 3000 Вт/(м2⋅К). Значение α1 = 500…1000 Вт/(м2⋅К) соответствует охлаждению вязких продуктов (масло, мазут, а также парафин, гексанол, октанол, керосин [4]). В интервале α1 = 1000…2000 Вт/(м2⋅К) находится теплоотдача компримируемого природного газа [8], конденсация паров метанола, бензина, хладагентов (фреоны), толуола. При охлаждении и конденсации парогазовых смесей, конденсации водяного пара, пара аммиака, пара метанола α1 = 2000…3000 Вт/(м2⋅К). Следовательно, расчетные значения α1 охватывают практические интервалы теплоотдачи в эксплуатируемых АВО. Приведенный коэффициент теплоотдачи со стороны охлаждающего воздуха α принят равным 50 Вт/(м2⋅К). Для идентичности сравнения исходные данные термических сопротивлений приняты равными:

Rз1 = Rз2 = Rк = 0.

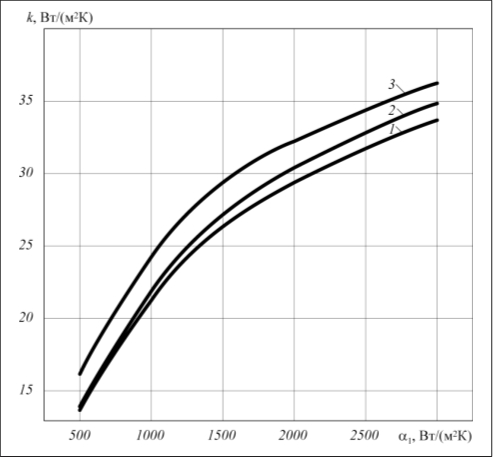

1 – по формулам (4, 5); 2 – по формуле (2); 3 – по формуле (6)

Результаты расчета представлены на рис. 2. Как видно, значение коэффициента теплопередачи по формуле (4) совпадают с расчетом по формуле (5), а формула (2) дает большие (не более чем на 3,5%) значения k. Формула (6) вызывает увеличение k на 20–30% по сравнению с формулой (4) и применение ее нецелесообразно даже при выполнении укрупненного теплового расчета АВО.

Целесообразно применять методику АЛТИ–АГТУ, которая в явном виде отражает влияние всех составляющих термического сопротивления теплопередачи БРТ АВО.

В связи с этим в последующем влияние отдельных термических сопротивлений на интенсивность теплопередачи изучалось с применением формулы (4).

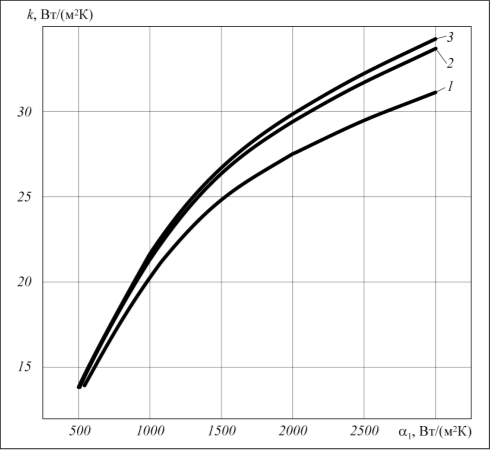

Наглядное представление влияния коэффициента теплопроводности λст материала несущей трубы на коэффициент теплопередачи БРТ с ϕ = 20,4 дает рис. 3. Расчеты выполнены для труб, изготовленных из коррозионностойкой стали [λст =15 Вт/(м·К)], из углеродистой стали [λст = 50 Вт/(м·К)], из латуни ЛОМШ [λст = 100 Вт/(м·К)] при α = 50 Вт/(м2⋅К) без учета влияния Rз1, Rз2, Rк.

на коэффициент теплопередачи ребристой трубы:

1 – нержавеющая сталь; 2 – углеродистая сталь; 3 – латунь

Теплопроводность стенки трубы по-разному сказывается на коэффициенте теплопередачи, и ее влияние заметно зависит от интенсивности теплоотдачи α1 внутри трубы. Замена трубы из коррозионно-стойкой стали трубой из углеродистой стали при α1 = 500 Вт/(м2 ⋅К) – вынужденная конвекция вязких жидкостей, 1000 Вт/(м2 ⋅К) – вынужденная конвекция органических жидкостей, 3000 Вт/(м2 ⋅К) – конденсация паров увеличивает k соответственно на 3,3; 5 и 8%, но при этом теплопроводность возрастает в 50/15 = 3,33 раза (330%). Для этого же изменения α1 переход к латунной трубе вместо коррозионно-стойкой сопровождается ростом коэффициента теплопередачи на 4; 6,3 и 10% несмотря на весьма значительное увеличение λст в 100/15 = 6,66 раза (660%).

В интервале λст = 15…50 Вт/(м⋅К) темп прироста коэффициента теплопередачи опережает этот показатель в случае увеличения λст от 50 до 100 Вт/(м⋅К). Наибольшее увеличение на 1,7% достигнуто при α1 = 3000 Вт/(м2⋅К), которое характерно для высокофорсированного теплообмена внутри трубы. Качественно подобная картина изменения k имеет место при α1 = 25 и 75 Вт/(м2⋅К).

Таким образом, даже для высокоинтенсивных процессов теплообмена в АВО теплоэнергетически нецелесообразно применять БРТ с высокотеплопроводной стенкой при ее значении λст > 50 Вт/(м⋅К). Уменьшением термического сопротивления стенки нельзя добиться существенного улучшения энергетической и объемной (габаритной) характеристики АВО.

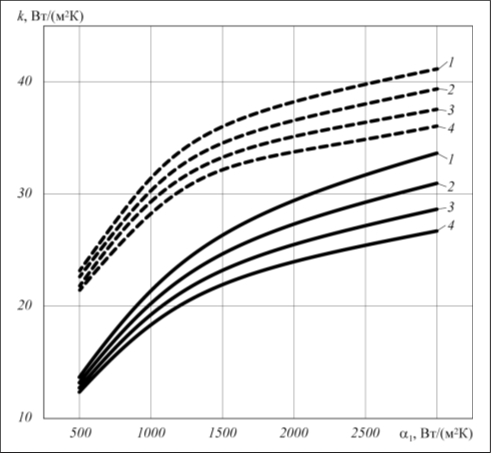

Для выяснения влияния КТС на коэффициент теплопередачи был выбран диапазон изменения его значения

Rк = (1,2; 2,4; 3,6)⋅10–4 м2⋅К/Вт, характерного для БРТ как со спиральными накатными, так и навитыми Lи KLMребрами [9]. Тепловая проводимость контакта αк = 1/Rк была равной 8300, 4150, 2760 Вт/(м2⋅К) и сопоставима с коэффициентами теплоотдачи при вынужденной конвекции жидкостей и конденсации паров.

на теплопередачу ребристой трубы:

– ϕ = 20,4; – – – – ϕ = 9,4; 1 – Rк = 0; 2 – Rк = 1,2·10–4 м2·К/Вт;

3 – Rк = 2,4·10–4 м2·К/Вт; 4 – Rк = 3,6·10–4 м2·К/Вт

Анализ рис. 4 указывает на возрастающее влияние КТС при α = const с увеличением интенсивности теплоотдачи внутри трубы. Количественно это выглядит следующим образом. При α1 = 500 Вт/(м2⋅К) переход от «идеальной» трубы с Rк = 0 к трубе с Rк = 3,6⋅10–4 м2⋅К/Вт уменьшает коэффициент теплопередачи на 11%, а в случае α1 = 3 000 Вт/(м2⋅К) – на 26%. Преимущественно в промышленных АВО значение КТС находится в интервале (1,2…2,4)⋅10–4 м2⋅К/Вт. Уменьшение коэффициента теплопередачи для указанных значений составит 3,5–6,5% и 8,5–17,5% при α1 соответственно 500 и 3 000 Вт/(м2⋅К).

Уменьшение коэффициента оребрения трубы до ϕ = 9,4, которым обладает БРТ с dd0hsΔ = 49×28×10,5×3,5×0,85 мм снижает влияние КТС на интенсивность теплопередачи.

Увеличение Rк от 0 до 3,6⋅10–4 м2⋅К/Вт в интервале изменения α1 от 500 до 3 000 Вт/(м2⋅К) понижает значение коэффициента теплопередачи лишь на 8 и 14%.

Негативное влияние КТС на теплопередачу существенно зависит от интенсивности теплоотдачи a по воздушной стороне. Например, при увеличении α от 50 до 75 Вт/(м2⋅К), т.е. в 1,5 раза, значение k при α1 = 3 000 Вт/(м2⋅К) и ухудшении Rк от 0 до 3,6⋅10–4 м2⋅К/Вт уменьшается на 33%, а при уменьшении α до 25 Вт/(м2⋅К) интенсивность теплопередачи снижается лишь на 16% для трубы с ϕ = 20,4.

В подавляющем большинстве АВО эксплуатируются с α1 = 1 000…2 000 Вт/(м2⋅К), и обеспечение в процессе производства БРТ Rк в диапазоне (1,6…2,4)⋅10–4 вместо 3,6⋅10–4 м2⋅К/Вт увеличит теплопередачу на 7–8%, а это – прямое пропорциональное улучшение габаритно-массовой характеристики аппарата. Получение этого эффекта (значение является нижней величиной, а верхнее составляет 20–22%) иными способами интенсификации теплопередачи [10] по воздушной стороне сопряжено с ощутимым ростом затрат мощности на привод вентилятора. Совершенство качества механического соединения оребренной оболочки с несущей трубой не требует дополнительных затрат энергии, а достигается соблюдением технологического регламента оребрения трубы.

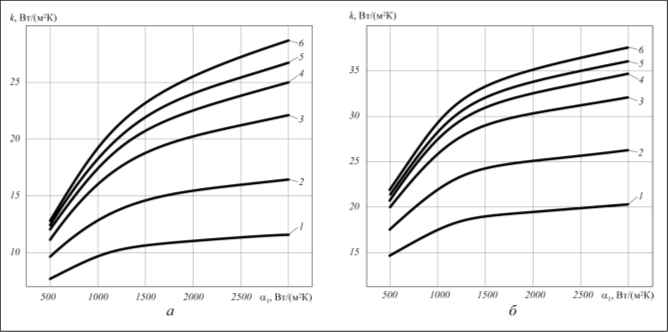

Для количественной оценки влияния внутреннего загрязнения на коэффициент теплопередачи нами выполнены расчеты для БРТ с ϕ = 20,4 и 9,4, несущая труба которых изготовлена из углеродистой стали, при этом принято Rк = 2,4⋅10–4 м2⋅К/Вт. Природа загрязнений по внутренней стороне трубы определяется, в первую очередь, видом технологического процесса и охлаждаемым продуктом. По данным работы [3], при расчетах был назначен интервал изменения внутреннего термического сопротивления загрязнения Rз1 = 1⋅10–4, 2⋅10–4, 4⋅10–4 м2⋅К/Вт, а также увеличен на порядок, т.е. Rз1 = 1⋅10–3, 2⋅10–3 м2⋅К/Вт.

Принятые интервалы охватывают термические сопротивления различных внутренних загрязнителей от органических жидкостей и хладагентов, нефти и масел до твердых отложений (накипь, известь).

с ϕ = 20,4 (а) и ϕ = 9,4 (б) при α = 50 Вт/(м2⋅К) и Rк = 2,4⋅10–4 м2⋅К/Вт

на теплопередачу ребристой трубы:

1 – Rз1 = 2⋅10–3 м2⋅К/Вт; 2 – Rз1 = 1⋅10–3 м2⋅К/Вт; 3 – Rз1 = 4⋅10–4 м2⋅К/Вт;

4 – Rз1 = 2⋅10–4 м2⋅К/Вт; 5 – Rз1 = 1⋅10–4 м2⋅К/Вт; 6 – Rз1 = 0

Общим является безусловное влияние внутреннего загрязнения на снижение коэффициента теплопередачи АВО, но количественно это выглядит по-разному (рис. 5) и в первую очередь зависит от интенсивности теплоотдачи α1 внутри трубы. Например, для трубы с ϕ = 20,4 и Rз1 = = 1⋅10–4 м2⋅К/Вт коэффициент теплопередачи уменьшается в 1,033; 1,065; 1,074 раза при α1 соответственно 500, 2 000, 3 000 Вт/(м2⋅К). Возрастание сопротивления Rз1 в 4 раза (до 4⋅10–4 м2⋅К/Вт) для тех же значений α1 снижает коэффициент теплопередачи БРТ в 1,13; 1,26; 1,30 раза по сравнению с теплопередачей незагрязненной внутренней поверхности. При увеличении Rз1 от 2⋅10–4 до 2⋅10–3 м2⋅К/Вт (на порядок) коэффициент теплопередачи уменьшается в 1,56 и 2,16 раза при α1 соответственно 500 и 3 000 Вт/(м2⋅К).

С уменьшением коэффициента оребрения БРТ влияние внутреннего загрязнения на коэффициент теплопередачи сказывается в меньшей мере при прочих одинаковых термических сопротивлениях. Например, при Rз1 = 1⋅10–4 м2⋅К/Вт и α1 = = 3 000 Вт/(м2⋅К) изменение ϕ от 20,4 до 9,4 соответственно сопровождается понижением коэффициента теплопередачи от 1,074 до 1,043 раза. При слабо интенсивных процессах теплообмена внутри БРТ и в случае небольшого развития площади оребрения трубы отрицательное влияние внутреннего загрязнения на интенсивность теплопередачи сказывается незначительно.

Таким образом, в результате выполненного исследования разработаны рекомендации по учету термических сопротивлений при расчете коэффициента теплопередачи АВО.

Список литературы

- Шмеркович В.М. Применение аппаратов воздушного охлаждения при проектировании нефтеперерабатывающих и нефтехимических заводов. М.: ЦНИИТЭнефтехим, 1971.

- Алимов С.В., Лифанов В.А., Матов О.Л. Аппараты воздушного охлаждения газа: опыт эксплуатации и пути совершенствования//Газовая промышленность. 2006. №6.

- Методика теплового и аэродинамического расчета аппаратов воздушного охлаждения. М.: ВНИИнефтемаш, 1971, 1981.

- Кунтыш В.Б., Кузнецов Н.М. Тепловой и аэродинамический расчеты оребренных теплообменников воздушного охлаждения. СПб.:Энергоатомиздат, 1992.

- Керн Д., Краус А. Развитые поверхности теплообмена. Пер с англ. М.: Энергия, 1977.

- Доманский И.В., Исаков В.П., Островский Г.М. и др. Машины и аппараты химических производств. Примеры и задачи/ Л.: Машиностроение, 1982.

- Кунтыш В.Б., Сухоцкий А.Б., Филатов С.О., Жданович А.Ю. Исследование теплопроводности внешних загрязнителей теплообменных секций аппаратов воздушного охлаждения//Химическая техника. 2013. №11.

- Кунтыш В.Б., Бессонный А.Н., Дрейцер Г.А. и др. Примеры расчетов нестандартизированных эффективных теплообменников/СПб.:Недра, 2000.

- Кунтыш В.Б., Пиир А.Э. Контактный теплообмен в биметаллических трубах со спирально-навитыми алюминиевыми ребрами L-образного поперечного сечения//XIII Школа-семинар молодых ученых и специалистов под рук. А.И. Леонтьева «Физические основы экспериментального и математического моделирования процессов газодинамики и тепломассообмена в энергетических установках». 20–25 мая 2001 г. Т. 2.СПб.: 2001

- Основы расчета и проектирования теплообменников воздушного охлаждения. Справочник. Под общ. ред. В.Б. Кунтыша, А.Н.Бессонного. СПб.: Недра. 1996.