Автор: В.Н. Докукин, С.Л. Шамеко (ООО «ТурбоРеф»).

Опубликовано в журнале Химическая техника №1/2015

Центробежные компрессоры применяются в наиболее энергоемких областях промышленности России, в технологии производства минеральных удобрений и полимеров, на станциях охлаждения и транспортировки природного газа, на нефтеперерабатывающих предприятиях. Поэтому снижение энергопотребления таких компрессоров является важной задачей способствующей развитию и повышению эффективности экономики России.

Для повышения эффективности центробежных компрессорных машин ООО «ТурбоРеф» предлагает модернизацию или реконструкцию таких машин.

Модернизация центробежных компрессорных машин осуществляется с целью изменения параметров назначения компрессора (производительность, конечное давление) и повышения КПД проточной части машины.

В большинстве случаев модернизации подвергаются турбокомпрессорные агрегаты с низкими показателями эффективности, находящиеся длительное время в эксплуатации.

Реконструкция предполагает повышение КПД за счет следующих мероприятий:

- совершенствование проточной части компрессора;

- восстановление, ремонт отдельных узлов или капитальный ремонт машины в целом;

- усовершенствование конструкции отдельных узлов;

- внедрение современных систем противопомпажной защиты.

Специалисты ООО «ТурбоРеф» накопили значительный опыт в газодинамических и помпажных испытаниях, модернизации и реконструкции, автоматизации центробежных компрессоров и нагнетателей.

Один из проектов модернизации центробежного нагнетателя, разработанный специалистами ООО «Турбо-Реф», представлен в данной статье.

Центробежный нагнетатель 540-41-1 сжимает нитрозный газ в производстве слабой азотной кислоты. Агрегат состоит из нагнетателя, встроенного турбодетандера, редуктора и приводного электродвигателя.

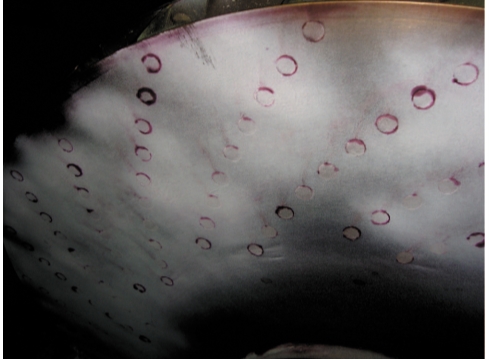

Нагнетатель представляет собой одноцилиндровую четырехступенчатую компрессорную машину с односторонним всасыванием (рис. 1). Конструктивно штатные компрессорные рабочие колеса имеют клепаную конструкцию со штампованными лопатками, т.е. рабочие лопатки приклепываются с двух сторон к основному и покрывающему диску (рис. 2). Недостатками такой конструкции являются:

- выступающие кромки лопаток в межлопаточных каналах, что приводит к снижению КПД и повышенному энергопотреблению агрегата;

- недостаточная прочность заклепочного соединения основной диск–лопатка–покрывающий диск сокращает ресурс машины (особенно при частых пусках–остановах агрегата);

- недопустимое оконтуривание заклепок на основном и покрывающем дисках в процессе эксплуатации; необходимость изготовления технологической оснастки (штампов) в случае замены изношенных лопаток.

Проект реконструкции нагнетателя Н540-41-1, разработанный ООО «ТурбоРеф», предполагает модернизацию ротора с заменой компрессорных колес рабочими колесами сварной конструкции и высокоэффективным аэродинамическим профилем лопаток (рис. 3).

Применение в нагнететеле рабочих колес конструкции ООО «ТурбоРеф» позволяет:

- повысить КПД проточной части нагнетателя на 5% абс.;

- увеличить срок эксплуатации машины за счет применения более прочного соединения (диск с цельнофрезерованными лопатками и приварной покрывающий диск) и использования коррозионно-стойкой легированной стали;

- снизить затраты на изготовление ротора путем исключения из затрат стоимости изготовление оснастки.

Сравнительные экономические показатели агрегата до и после модернизации ротора

| Конструкция | Штатная | Новая ротора |

| Политропный КПД нагнетателя | 0,75 | 0,80 |

| Потребляемая мощность, кВт | 2 350 | 2 180 |

| Мощность, отдаваемая турбодетандером, кВт | 1 100 | 1 100 |

| Мощность, отдаваемая электродвигателем, кВт | 1 250 | 1 080 |

| Удельные энергозатраты | 0,0697 | 0,0652 |

| Производительность, м3/мин | 550 | 550 |

В результате модернизации получена также экономия от снижения эксплуатационных затрат.

При минимальной стоимости электроэнергии для предприятия (~2 руб/кВт) экономия от осуществления данной реконструкции позволяет заказчику сэкономить ~3 млн. руб в год. ООО «ТурбоРеф» предлагает модернизацию и реконструкцию следующих компрессоров и нагнетателей и их систем автоматизации: К250-61-1; К345-92-1; К500-61-1; Н540-41-1; Н670-24-1; Н900-31-1; К905-61-1; Н1150-41-1; Н1200-26-1; К1290-121-1; К1500-61-1; поз. 101J, 102J, 103J, 105J, поз. 401, 402, 403, поз. М1, М5, М6, поз. К104, поз. С-1102, поз. ТК-102, а также других центробежных машин отечественного и импортного производства.